Индукторы для индукционного нагрева

Слухоцкий А.Е. Рыскин С.Е.

Энергия, 1974 г.

ИНДУКТОРЫ СПЕЦИАЛЬНЫХ ТИПОВ

10-1. Основные типы специальных индукторов

При нагреве тел простой геометрической формы, круглого, прямоугольного или квадратного поперечного сечения поверхность, подлежащая нагреву, как правило, замкнута. Ширина ее по всему пути протекания индуктированного тока постоянна. Поэтому плотность тока везде одинакова, нагрев протекает практически равномерно. Некоторые сложные поверхности, как например зубчатые колеса, цепные звездочки и пазовые валы, а также подобные им изделия с повторяющимися элементами при выборе частоты (см. гл. 9) могут рассматриваться как совокупность цилиндров разного диаметра. Выбирая частоту, как указано в гл. 9, или используя токи двух частот, иногда можно получить равномерный по глубине нагрев в кольцевом индукторе или индукторе, огибающем деталь по ее профилю с равномерным или неравномерным зазором. Однако, как показано выше, для осуществления термообработки шестерен токами двух частот необходимы источники ТВЧ большой мощности (300—500 кет). Время нагрева получается коротким 1,0—1,5 сек, что весьма усложняет дозирование нагрева, так как все приборы управления должны работать с очень высокой точностью. Поэтому такой способтермообработки может быть рационально использован только в условиях массового производства однотипных деталей.

В большинстве случаев практики зубья шестерен с М>5 и звездочек цепей большого шага (ходовых звездочек гусеничных машин) нагреваются по одному в индукторах специальной формы. Такой прием позволяет осуществлять термообработку зубчатых и цепных колес, используя серийные установкимощностью до 100 кет.

Однако часто приходится изготавливать индукторы для нагрева поверхностей весьма сложной формы. В таких случаях либо получают необходимое температурное поле, придавая индуктирующему проводу специальную форму, либо искусственно растягивают нагрев (за счет уменьшения удельной мощности), чтобы поверхности, не обтекаемые индуктированным током, нагрелись за счет теплопроводности. Из большого числа разнообразных специальных индукторов, которые используются в промышленности, мы рассмотрим только несколько основных типов, каждый из которых может служить образцом при конструировании группы индукторов сходного назначения:

1) индукторы для нагрева"под сварку и пайку;

2) индукторы для нагрева тонкостенных изделий;

3) индукторы для термообработки шестерен большого модуля

4) индукторы с электромагнитными экранами;

5) индукторы-трансформаторы, или, как их иногда называют, концентраторы [ 2 ].

10-2. индукторы для нагрева под сварку и под пайку

Рис. 10-1. Схема устройства для сварки труб при нагреве индуктированным током

Индукторы для нагрева под сварку. Сварка алюминиевых и стальных труб при нагреве током средней и высокой частоты за последние 10 лет практически вытеснила все другие, ранее использовавшиеся методы производства сварных труб. Использование токов средней и высокой частоты позволило увеличить скоростьсварки в 2—3 раза и значительно повысить качество сварного шва.

Трубная заготовка образуется из стальной или алюминиевой полосы на формовочных клетях турбоэлектросварочного стана (рис. 10-1). Кромки, подлежащие сварке, при прохождении по ним тока нагреваются и свариваются под действием шово-сжимающих валков 2. В настоящее время используются следующие три способаподвода тока к нагреваемым кромкам.

1. При подводе скользящими контактами к вторичной обмотке понижающего трансформатора присоединяются шарнирные контакты, которые прижимаются к кромкам трубной заготовки пружинами. Контактный подвод используется при нагреве током высокой частоты, так как для подвода тока через слой окалины, всегда имеющейся на поверхноститрубной заготовки, необходимы достаточно высокие напряжения (200—500 в). В связи с быстрым износом контактов этот метод используется редко, главным образом при сваркетруб большого диаметра, так как другие методы в этом случае менее эффективны.

2. Подвод посредством вращающегося трансформатора (или роликов) также требует повышенного напряжения и используется поэтому на высоких частотах, однако тоже редко в связи с относительной сложностью, вращающегося трансформатора.

3. Индукционный подвод тока (рис. 10-1) используется как на средних, так и на высоких частотах.

Коэффициент полезного действия при таком методе нагрева ниже, чем при двух первых, так как здесь к потерям в понижающем трансформаторе добавляются потери в индукторе. Однако надежность и долговечностьиндуктора гораздо выше, чем надежность скользящих контактов или вращающегося трансформатора. Поэтому последний способ вытеснил другие способы почти на всех установках, где вначале были использованы контактные способыподвода тока из-за их более высокого электрического к. п. д. Показанное на рис. 10-1 распределение индуктированного тока в поверхностяхтрубной заготовки может быть получено при нагреве во внешнем кольцевом индукторе (см. рис. 8-7), конструкция которого была описана в гл. 8. Такое же распределение индуктированного тока будет при использовании многовиткового индуктора, индуктирующий провод которого (/) схематически показан в разрезе на рис. 10-1. Такого типа индукторы используются при сваркетрубдиаметром до 200 мм на средних и высоких частотах. Как видно из рис. 10-1, индуктированный ток протекает не только по свариваемым кромкам, nbsp;нагрев которых необходимо осуществить,

А-А

10 3

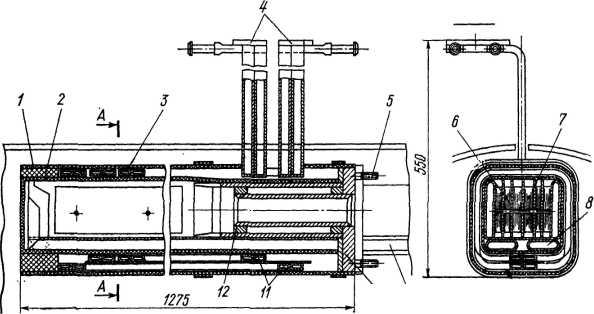

Рис. 10-2. Внутренний индуктор для нагрева труб под сварку

но также от кромки до кромки по значительной части поверхноститрубной заготовки. По мере увеличения диаметратрубы длина пути тока увеличивается, растут, следовательно, бесполезные потери. Поэтому при увеличении диаметратруб иногда отказываются от индукционного подвода тока и переходят к контактному. Кроме того, по мере увеличения диаметратруб увеличивается диаметр шовозажимающих валков 2.

При использовании внешнего охватывающего индуктора увеличивается расстояние между индуктором и точкой схода свариваемых кромок. При этом плотность тока на кромках уменьшается, так как он уходит от них, как показано схематически одной из линий на рис. 1-10. Поэтому при сваркетрубдиаметром больше 200 мм используют внутренний индуктор (рис. 10-2)1.

Индуктирующий провод 3 имеет два витка, он сварен из двух прямоугольных медных трубок. Трубки меньшего поперечного сечения легче навивать в прямоугольную спираль. К концам индуктирующего провода приварены токоподводящие шины 11, каждая

из двух аналогичных медных трубок. Токоподводящие шины идут сначала вдоль оси индуктора, а затем выходят сквозь щели в трубной заготовке наружу. Здесь к ним приварены планки 4 для присоединения к шинам, идущим от источника тока. Магнитопро-вод 6 из трансформаторнойстали толщиной 0,35 мм разделен на 6 частей медными листами 7 толщиной 2 мм. Магнитопровод обернут стеклотканью 2, пропитанной эпоксидной смолой.

Снаружи весь индуктор также покрыт изоляционной гильзой / из стеклоткани, пропитанной эпоксидной смолой. Магнитопровод 6

Рис. 10-3. Схемыиндукторов для нагрева под пайку цилиндрических деталей

закреплен на трубе 12 посредством медных листов, которые входят в прорезанные в трубе пазы. Труба из немагнитной стали приварена к фланцу 10, изготовленному из того же материала.

Индуктор с помощью фланца 10 и шпилек 5 закрепляется на фланце трубчатой оправки 9, через которую подается вода для охлаждения магнитопровода. вода по каналам между медными листами там, где. последние выступают снизу и сверху над магнитопроводом, проходит в левый конец индуктора, а затем по трубкам 8 возвращается в трубчатую оправку 9. Медные листы отводят тепло, выделяющееся внутри магнитопровода, и передают его воде.

Индукторы для нагрева под пайку. При конструировании индукторов под пайку кроме общих правил, относящихся ко всем индукторам, необходимо принимать во внимание соображения, связанные с особенностями технологического процесса пайки. Для хорошего соединения припаиваемых деталей требуется не только расплавить припой, но также равномерно прогреть спаиваемые поверхности обеих соединяемых деталей. Неравномерный нагрев может быть источником появления на отдельных поверхностях чрезмерной окалины и даже оплавления их. Поэтому при конструировании следует учитывать не только форму нагреваемых деталей, но также их массу, теплопроводность и теплоемкость. Более массивная деталь должна получать больше тепла, чтобы обе детали грелись равномерно. В том случае, если одна из деталей находится внутри другой и одновременный нагрев обеих деталей невозможен, нагреву необходимо подвергать деталь более массивную, тогда деталь с меньшей массой будет нагреваться за счет теплопроводности. Когда толщина деталей одинакова, предпочтительнее производить нагрев внутренней детали, так как внешняя от нагрева расширяется и отходит от внутренней, вследствие чего ухудшаются условия для передачи тепла последней.

Припой как наиболее легкоплавкая часть не должен нагреваться слишком интенсивно, ибо, если он расплавится и затечет в стык между деталями, соединение может получиться недостаточно

Рис. 10-4. индуктор для нагрева четырех колец под пайку их к изоляторам

ХОЛОДНЫМИ

прочным.

На рис. 10-3 приведено несколько конструкций индукторов для нагрева под пайку деталей цилиндрической формы.

Обычно при нагреве индукционным способом припаиваются друг к другу детали сравнительно тонкостенные. Индуктированным током нагревается в большинстве случаев одна из деталей, вторая деталь прогревается за счет теплопроводности. Поэтому процесс

нагрева идет сравнительно медленно и требует небольшой мощности. Вместе с тем, как правило, установки должны иметь высокую производительность. Мощность выпускаемых промышленностью источников токов высокой частоты, которые служат для нагрева под пайку, обычно достаточна для одновременного нагрева под пайку нескольких деталей. Поэтому в установках для пайки находят широкое применение индукторы многоочковые (рис. 10-4).

На этом рисунке показан индуктор для одновременного нагрева четырех колец / при припайке к ним проходных изоляторов. Нижняя конусная часть изолятора 3 предварительно металлизируется. Стальные кольца / укладываются на шифер-асбестовые шайбы 6, опирающиеся на индуктирующий провод 5. На кольцо / помещается

Рис. 10-5. Индуктор с дополнительными мапштопро-водами для выравнивания нагрева

колечко из припоя 2, а затем устанавливается изолятор. В медных короткозамкнутых кольцах 4 индуктируется ток, который находится в противофазе с током в индуктирующем проводе. Таким образом, ослабляется нагрев наружного диаметра кольца / и усиливается нагрев внутреннего его диаметра, прилегающего к изолятору 3 и припою 2. Трубка 7, в которой просверлены отверстия с шагом 10 мм со стороны, обращенной к кольцу /, служит для подачивоздуха после окончания нагрева и затекания припоя. Таким образом ускоряется охлаждениеизделий и увеличивается производительность, так как изоляторы можно снимать только после затвердевания припоя. При нагреве в многоочковых индукторах, подобных описанному, угол охвата током изделий, расположенных у концов индуктирующего провода, несколько больше, чем угол охвата двух средних изделий. Поэтому последние нагреваются несколько медленнее. Для выравнивания нагрева средниеотверстия в индуктирующем проводе делают несколько меньшего диаметра, чем крайние.