Технология лабораторного эксперимента: Справочник.

Коленко Е. А.

Политехника,, 1994 г.

9.2. ИДЕНТИФИКАЦИЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

Идентификация металлических материалов заключается в определении некоторых специфических для данного материала свойств: коэффициента термического расширения, теплопроводности, температуры плавления, плотности, электросопротивления, магнитных свойств, окисляемости на воздухе, характера взаимодействия с химическими реагентами и др.

9.2.1. Идентификация листового металла по коэффициенту термического расширения

Для сравнения коэффициентов термического расширения (КТР) неизвестного и известного металлов необходимы две плоские пластинки из этих металлов длиной 75—100 мм, шириной 5—10 мм и толщиной, не превышающей 1 мм. По концам обе пластинки сваривают точечной сваркой или прочно соединяют двумя болтами. Образцы из более тонкого металла (0,1—0,3 мм) могут иметь длину 40—50 мм и ширину 2—4 мм. Соединение тонких пластин возможно точечной сваркой по всей длине или, если металл не сваривается, пайкой низкотемпературным свинцово-оловянистым припоем.

Подготовленную одним из приведенных способов биметаллическую пластинку выпрямляют и затем нагревают любым способом до температуры 10О—150 СС. При нагреве биметаллический пакет изогнется таким образом, что пластинка с большим КТР окажется с внешней стороны изгиба, с а меньшим — с внутренней стороны. Зная, из какого металла изготовлена контрольная пластинка, можно оценить КТР второй пластинки из неизвестного металла. Если при нагреве не происходит искривления биметаллической пластинки, то КТР обоих металлов одинаковы. Желательно, чтобы контрольная пластинка была изготовлена из металла, КТР которого был бы близок к КТР испытываемого материала.

Описанным методом можно идентифицировать и листовые полимерные материалы, соединенные механическим путем и нагреваемые до 75 °С.

9.2.2. Определение марки стали по виду искры

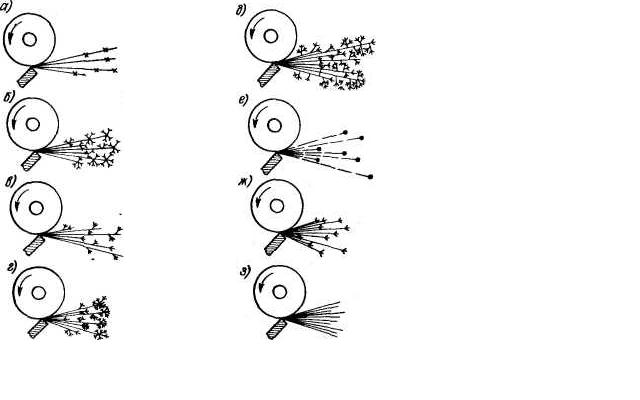

Для определения марки стали по количеству содержащегося в ней углерода и легирующих элементов образецстали подвергают «пробе на искру». Для этого образец прижимают к быстро-вращаещемуся шлифовальному кругу средней зернистости. По выходящему из-под круга пучку искр можно судить о марке стали. Образующиеся искры отличаются друг от друга длиной, цветом и формой образующихся на сплошных искровых линиях отдельных звездочек. Некоторые марки коррозионно-стойких сталей, а также мягкие металлы и сплавы (медь, алюминий, латунь, бронза, сплавыалюминия и др.) искру не образуют.

Характер искры для некоторых конструкционных сталей приведен на рис. 9.1.

Заметим, что возникновение искры обусловлено сгоранием углерода, содержащегося в стали, а характер звездочек на концах искры — наличием легирующих элементов. Поэтому чистые металлы и их сплавы искры не образуют. Также не образуют искру легирующие элементы, которые слабо окисляются при нагреве на воздухе. Это относится к коррозионно-стойкой стали марки 1Х18Н9Т и хром-никель-титановым сталям.

Рис. 9.1. Вид искры, возникающей при быстром шлифовании стали: а — углеродистой качественной конструкционной марки 10; б — автоматной марки А12; в — углеродистой качественной конструкционной марок 40 и 45; г — инстру. ментальной углеродистой марок У8 и У10; д — коррозионно-стойкой азотирующейся марки 12ХНЗА; е — жаропрочной химически стойкой марок 40ХНМ а 5ХНМ; ж — шарикоподшипниковой марок ШХ15 н ШХ9; з — инструментальной ударопрочной марки ХВГ

9.2.3. Как отличить высоколегированную сталь от углеродистой

Высоколегированные стали, в частности марок 1Х18Н9Т и 1Х18Н10Т, можно легко отличить от высокоуглеродистых сталей, в состав которых не входят хром и титан, по смачиваемости их расплавленным свинцово-оловянным припоем, например марки ПОС-40 (третник). В качестве флюса можно использовать насыщенный водный раствор хлористого цинка. Углеродистые стали любой марки и степени термической обработки хорошо смачиваются припоем. Высоколегированные стали, содержащие в качестве легирующих добавок хром, титан, вольфрам, алюминий, бериллий и другие металлы, расплавленным припоем с флюсом из хлористого цинка не смачиваются.

9.2.4. Как отличить инвар и суперинвар от ковара и стали

Замечательной особенностью сплавовинвар и суперинвар является низкое значение теплового расширения, находящегося в интервалетемператур от —80 до +100 °С. Эта особенность позволяет легко отличить инвар и суперинвар от ковара и стали, которые по внешнему виду, механическим и магнитнымсвойствам очень похожи. Сущность проверки предположительно инвара или суперинвара заключается в следующем.

Небольшой брусок или прутоксечением около 10 мм2 и длиной 50—60 мм по торцам зажимают между губками слесарных или машинных тисков. Затем газовой горелкой (или другим нагревателем) нагревают зажатый образец посередине до температуры 200—250 °С. Из-за низкой теплопроводностисплава теплоотвод на губки тисков будет незначительным. образец из стали заметно изогнется. Из ковара — меньше, но вполне заметно. Из инвара или суперинвара нагретый образец останется прямым либо изогнется совсем незначительно.

9.2.5. Как отличить ковар от стали

Сплав ковар марки Н29К18 по внешнему виду и магнитнымсвойствам легко спутать с большинством углеродистых сталей. Такая ошибка чревата большими неприятностями, так как ковар является специальным прецизионным сплавом, предназначенным для вакуумно-плотных и термически прочных спаев со многими марками стекол. сталь же этими свойствами не обладает. Отличить ковар от стали можно одним из следующих способов.

Теплопроводность ковара значительно меньше теплопроводности любой марки углеродистой стали. Поэтому, держа за концы одинаковых прутков из ковара и стали, легко убедиться, что у стали тепло от нагретого конца распространится значительно быстрее, чем у ковара.

Отсутствие изгиба биметаллической пластинки, образованной из соединенных вместе пластинок из ковара и неизвестного металла, свидетельствует о том, что вторая пластинка тоже из ковара.

Наиболее достоверным является способ локального нанесения на исследуемый металл капли расплавленного стекла (от С49—1 до С50—7), предназначенного для спаивания с коваром. Капля стекла на листовом образце или обмотка на стержне и проволоке после остывания на коваре остается целой, а на стали — растрескивается.

9.2.6. Как отличить вольфрам от молибдена

Вольфрам и молибден, являясь материалами с волоконной структурой, по внешнему виду различить довольно трудно, в то время как их физические и химические свойства существенно различаются. Экспрессно отличить вольфрам от молибдена можно одним из следующих способов.

В пламени газовой горелки нагревают конец тонкой проволоки или жести до светло-желтого каления. Молибден окрасит пламя в желто-зеленоватый цвет, nbsp; вольфрам — в светло-розовый.

При выводе из пламени горелкиМолибден будет «дымить» в результате образования триоксида молибдена. вольфрам — практически «не дымит».

В растворе, содержащем 100 мл азотной кислоты, 100 мл серной кислоты и 100 мл воды, Молибден интенсивно растворяется, а вольфрам — нет.

Молибденовую проволоку можно круто изогнуть под прямым углом. Вольфрамовая проволока в месте изгиба расслоится на волокна.

Плотность вольфрама почти в два раза больше плотности молибдена. Взвесивотрезкипроволоки или жести и определив их объем, можно легко и точно отличить вольфрам от молибдена.

9.2.7. Идентификация металлов по электросопротивлению

Проволоку из неизвестного металладиаметром не более 1 мм можно идентифицировать по ее удельному электросопротивлению. Для этого к отрезкупроволоки подключают источник постоянного напряжения и измеряют ток в цепи. Зная диаметрпроволоки и, соответственно, ее сечение, а также длину проволоки и ее сопротивление, можно получить значение электросопротивления, отнесенное к единице сечения (мм2) и единице длины (м). Затем по таблице удельного сопротивленияметаллов определяют, какому металлу соответствует измеренное значение сопротивления. Для достоверного измеренияэлектросопротивленияпроволока должна быть длинной, а ее диаметр — малым. Этот способ особенно рекомендуется для отличия медного провода от манганинового, которые из-за одинакового цвета часто путают.

9.2.8. Идентификация металлов по магнитным свойствам

Многие используемые конструкционные материалы по внешнему виду, плотности и механическим свойствам похожи друг на друга. В наибольшей степени это относится к углеродистым и высоколегированным сталям, никелю, ковару, инвару, нихрому, константану и др.

Однако некоторые из них различаются по магнитным свойствам. Так, коррозионно-стойкие стали марок Х18Н9Т и Х18Н10Т, жаропрочные стали и стали, легированные хромом, титаном, марганцем и другими элементами, являются немагнитными материалами, в чем легко убедиться, поднеся к ним постоянный магнит. Практически все марки нихрома, феррохрома, константана являются немагнитными.

9.2.9. Как отличить алюминий от алюминиевых сплавов

Чистый алюминий проще всего можно отличить от алюминиевого сплава (дуралюмина, силумина, баббита и др.) следующим способом. На обезжиренное место неизвестного металла наносят 1—2 капли концентрированного раствора едкого натра или едкого кали. Через 10—20 с щелочь смывают. Светлое матовое пятно на месте щелочи свидетельствует, что металл является чистым алюминием. На любых сплавахалюминия (с кремнием — силуминах, с медью — дуралюминах, с сурьмой и оловом — баббитах и др.) пятно под щелочью будет темным.

9.2.10. Идентификация металлов по плотности

С высокой степенью достоверности металлы можно идентифицировать по плотности. Для этого образец неизвестного металла произвольной формы взвешивают, а затем методом вытеснения жидкости определяют его объем (см. п. 1.7). По объему и массе определяют плотностьметалла (в г/см8) и по соответствующим таблицам устанавливают, какому металлу соответствует полученное значение плотности. Таким способом можно идентифицировать не только металлы, но и другие твердые вещества как в компактном, так и порошкообразном виде.

При определении объема необходимо использовать жидкость, не взаимодействующую с материалом образца. Так, гигроскопичные материалы погружают в спирт, ацетон, глицерин или другие жидкости с небольшой вязкостью. При определении фактического объема порошкообразных материалов для полного их смачивания в жидкость (воду) добавляют 3—5% поверхностно-активного вещества ОП-7, ОП-10 или стирального порошка. Порошок тщательно перемешивают с жидкостью для удаления мелких пузырьков воздуха.

Точность измеренияобъема и массы образца из неизвестного материала обеспечивает точность определения его плотности. Поэтому объем измеряемого образца должен быть не меньше 25—50 см3.

9.2.11. Идентификация металлов по температуре плавления

Идентификацию металлических материалов с температуройплавления 350—600 "С можно произвести, измеряя температуру затвердевания металла. Для этого небольшое количество испытуемого материала помещают в керамический или кварцевый тигельобъемом в несколько кубических сантиметров и нагревают до плавления. Несколько перегрев расплав, нагрев прекращают и в него вводят измерительный спай хромель-копелевой, хромель-алюмелевой или платино-платинородиевой термопары. Ветви термопары должны быть освобождены от защитного металлического или керамического кожуха. По мере охлаждениярасплава спай термопары медленно перемещают в вертикальном направлении. Когда расплав начнет затвердевать, что обнаружится при перемещении термопары, необходимо внимательно следить за напряжением, генерируемым термопарой. Как только передвижение термопарыстанет невозможным, что свидетельствует о затвердевании расплава, отсчитывают термо-ЭДС момент затвердевания, который для элементарных металлов соответствует температуре плавления. Затем по справочнику определяют металл, имеющий такую же (или близкую к ней) температуру плавления. При реализации описанного способа не учитываются явления переохлаждения расплава, наличие нескольких жидких и твердых фаз в многокомпонентных сплавах и ряд других факторов, определяющих температуру затвердевания расплава.

9.2.12. Идентификация низкотемпературных припоев по температуре плавления

Для экспрессного определения температурыплавления низкотемпературных и легкоплавких припоев и, соответственно, примерной оценки их состава пользуются следующим приемом.

В пластине или бруске меди, латуни либо алюминия толщиной 10—15 мм сверлят глухое отверстиедиаметром 5—6 мм на глубину 7—8 мм. Рядом с отверстием закрепляют измерительный спай медно-константановой термопары с ветвями диаметром 0,2— 0,4 мм. Для этой цели можно также использовать хромель-копеле-вую или хромель-алюмелевую термопару. Подлежащий определению припой расплавляют на пластине, нагреваемой на электроплитке, до образования на его поверхности выпуклого мениска. В момент образования мениска измеряют температуру. По температуреплавления в соответствующих таблицах определяют состав припоя.

Этот же метод можно упростить, поместив на предварительно окисленную металлическую поверхность небольшой кусочек (размером несколько кубических миллиметров) испытуемого припоя. При достижении температурыплавления кусочек припоя примет шарообразную форму. Этот момент фиксируют термопарой.

Естественно, чем точнее будет зафиксирована температураплавления припоя, тем достовернее будет определен его состав. Поэтому температуруплавления одного и того же образца определяют 5—10 раз, а полученные результаты усредняют.

Уменьшить теплообмен с окружающей средой через открытое отверстие, заполненное расплавом, можно, закрыв его кусочком тонкой слюды или стекла, через которое легко наблюдать момент образования мениска.

9.2.13. Визуализация поверхностнойструктуры стали

Определить марку стали можно по кристаллической структуре ее поверхности. Для этого структуру необходимо визуализировать следующим образом.