Огнеупоры для установок внепечной обработки стали

Огнеупоры для установок внепечного вакуумирования стали

При внепечной обработке стали из сталеплавильной печи выпускают полупродукт — нераскисленный металл с определенным содержанием серы и фосфора. Дальнейшую обработку полупродукта осуществляют вне сталеплавильного агрегата на установках внепечной обработки стали. Внепечная обработка стали включает: раскисление стали в ковше, вакуумирование, продувку инертными газами, сорбционную обработку и др.

По назначению и условиям службы огнеупоров установки внепечной обработки стали делятся на: порционные и циркуляционные вакууматоры для вакуумной обработки стали в открытом ковше; установки вакуумирования стали ковшевого типа с электромагнитным или газовым перемешиванием; установки внепечного вакуумирования и рафинирования типа печь—ковш; установки струйного вакуумирования.

Огнеупоры, предназначенные для футеровки агрегатоввакуумирования стали, должны быть устойчивыми к испарению в вакууме, иметь постоянный объем при температурах службы, обладать высокой термостойкостью к химическому и эрозионному воздействию расплавленных металлов, шлака и углеродсодержащих газов, образующихся при раскислении.

По скорости испарения устойчивость промышленных огнеупоров при высоких (до 1700 °С) температурах в вакууме (0,678 Па) уменьшается в ряду: огнеупоры на основе диоксида циркония, стабилизированного СаО; корундовые (99 % Аl2O3); доломитовые на основе материалов повышенной чистоты; корундовые на муллитовой связке (90 % Аl2O3); электроплавленые корундовые (90 % Аl2O3); периклазохромитовые и периклазовые.

Оксиды магния, кремния, хрома начинают восстанавливаться при давлении ниже 13 Па при температурах вакуумной обработки стали. Поэтому огнеупоры, содержащие в свободном состоянии эти оксиды, особенно оксиды кремния и хрома, в футеровках вакуумных агрегатов не применяют. Обычно SiO2 связывают в муллит, а Сr2O3 в магнезиальнохромистую шпинель.

Наибольшее развитие получили установки порционного и циркуляционного вакуумирования, вакуумирования в ковше и струе (рис. 1). Для их футеровки применяют периклазосодержащие огнеупорные изделия на основе плавленых материалов повышенной чистоты: периклазохромитовые ПХВП на основе плавленого периклазохромита; пе-риклазохромитовые ПХВ на основе спеченного периклазового порошка и хромитовой руды; периклазошпинельные ПШПВ на основе плавленой магнезиальноглиноземистой шпинели и спеченного периклазового порошка; периклазошпинельные ПШСВ на основе спеченных магнезиальноглиноземистой шпинели и периклазового порошка; периклазо-шпинелидные ПШВ.

Наибольшему износу подвержены огнеупоры, контактирующие с расплавом металла и в особенности со шлаком, всасывающего патрубка, зоны сливного отверстия, днища и стен. Рабочий слой футеровки полностью или частично пропитывается шлаком и продуктами взаимодействия шлака с огнеупором. При воздействии шлаков низкой основности образуются легкоплавкие орто-силикаты кальция и магния — монтичеллит CaMgSiO4 и мервинит CaMgSi2O6 при высокой основности в рабочем слое образуется 2CaO-SiO2, переход которого в условиях циклического колебания температур из α- в γ-форму, сопровождающийся увеличением объема до 12%, приводит к глубоким сколам футеровки («взрывной» характер износа) Для предупреждения такого разрушения в огнеупор вводят стабилизаторы инверсии двухкальциевого силиката: В2O3 и Р2O5. Верхняя часть вакууматоров (свод, крышка, трубы для ввода легирующих добавок) не подвергаются агрессивным воздействиям металла и шлака, но испытывают резкие смены температуры. Поэтому ее футеруют термостойкими периклазохромитовыми огнеупорами.

Стойкость футеровки средней части вакуум-камеры составляет от 650 до 3909 плавок, нижней — от 370 до 815 и погружных патрубков — от 140 до 230 плавок.

Рис.1. Вакуумирование ио открытого ковша: а-циркуляционное; б-порционное.

Условия службы огнеупоров в установках внепечного рафинирования и вакуумирования стали типа печь—ковш более жесткие вследствие длительного процесса обработки (5ч), значительной циркуляции металла, вакуумирования и продувки металла газами. Расход огнеупоров составляет 10—15 кг на 1т обрабатываемой стали, в то время как в установках порционного и циркуляционного типов он равен 0,6—0,8 кг на 1 т.

Наряду с изделиями для футеровки агрегатов внепечного вакуумирования стали применяют набивные массы. В качестве заполнителей используют спеченный и плавленый периклаз, плавленый периклазохромит крупностью 0—3 мм; в качестве связующего — смесь сернокислого магния с бихроматом калия. Монолитную футеровку вакуумных установок выполняют при влажности массы 4—5 % методом пневмотрамбования и при влажности 5—8 % — вибролитьем. Массы также применяют для уплотнения участков днище—стена при выполнении промежуточных ремонтов.

Корундовые набивные массы готовят на основе белого электрокорунда (98,7 % Аl2O3) фракции 0—7 мм и высокоглиноземистого цемента (73,27 % Аl2O3 и 23,5 % СаО).

Длительность эксплуатации футеровки вакууматоров зависит от качества кладки, что требует предварительной стендовой сборки и подгонки изделий так, чтобы толщина шва была не более 1 мм.

Огнеупоры для продувки стали инертными газами

При продувке стали инертным газом в ковше создается принудительное перемешивание жидкого металла, выравнивающее температуру металла в объемековша и распределение компонентов расплава. Продувка ускоряет процесс удаления из металла растворенных газов: водорода, азота, кислорода. Пузырьки инертного газа, проходя через толщу металла, дополнительно поглощают водород и азот, тем самым дегазируют жидкую сталь и очищают ее от неметаллических включений.

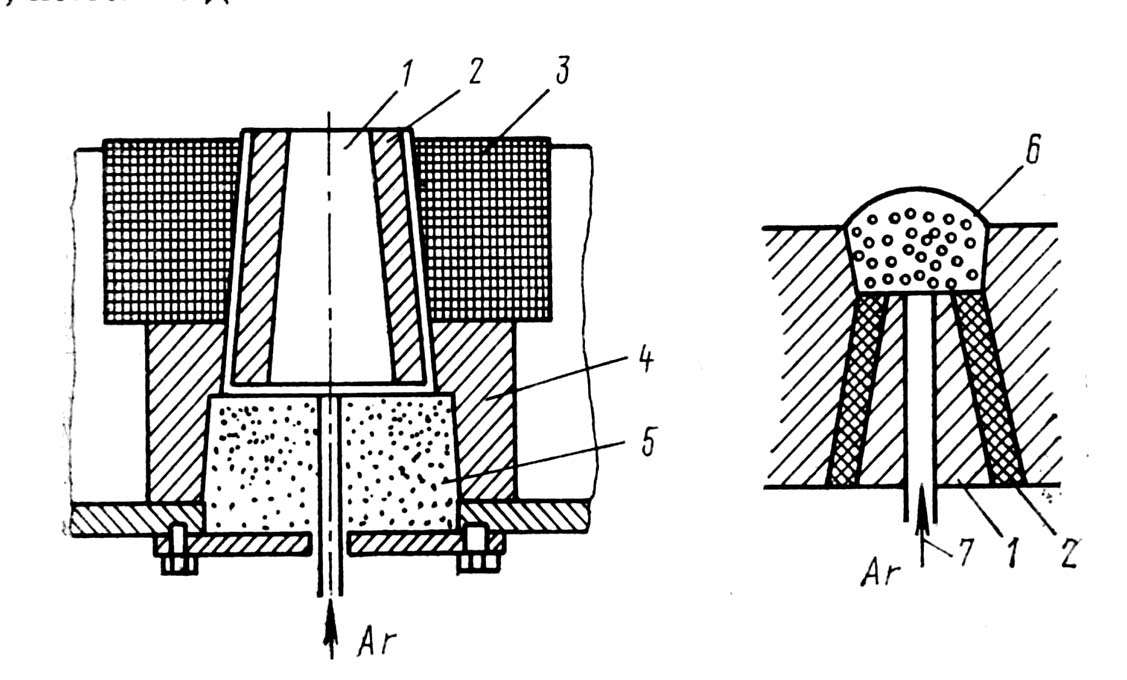

Подачу инертного газа осуществляют через пористую пробку, вставляемую в днище ковша (рис. 2), или сверху через навесную пористую продувочную фурму, погружаемую в ковш с расплавленным металлом. Подачу газа регулируют, изменяя давление.

Рис. 2. Схемы ввода инертного газа в ковш:

1 — пробка; 2 — наружная втулка; 3,4 — гнездовые блоки из высокоглиноземистого кирпича; 5 — периклазовая набивка; 6 — засыпка гранулированным материалом; 7 —трубка из коррозионно-стойкой стали диаметром 2—4 мм

Пористость пробки или блока должна быть равномерной, а сами изделия — иметь высокую термостойкость, коррозионную устойчивость и не пропускать жидкую сталь. Пористые пробки изготовляют в основном из высокоглиноземистого огнеупорного материала (95—99 % Аl2O3) и основных огнеупоров.

В процессе разливки жидкий шлак попадает в поры пробки, затем после разливки его удаляют продувкой. Максимальная стойкостьпробки составляет 8 плавок.