Основы резания металлов

Элементы и углы резца. Принцип работы любого режущего инструмента основан на действии клина. Наиболее наглядно можно рассмотреть элементы и геометрию режущего инструмента на примере токарного резца.

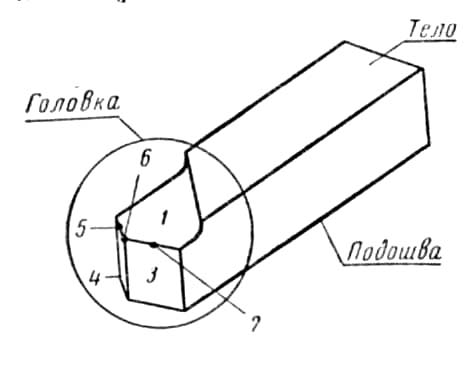

Основные элементы резца. Резец состоит из рабочей части — головки (рис. 1), которая непосредственно принимает участие в отделении срезаемого слоя металла; нижней опорной поверхности подошвы, на которую опирается резец при установке на станке, и тела (стержня), с помощью которого резец закрепляется в резцедержателе.

Основными элементами резца являются: передняя поверхность 1, по которой сходит стружка; главная задняя поверхность3, обращенная к поверхности резания; вспомогательная задняя поверхность4, обращенная к обработанной поверхности; главная режущая кромка2, являющаяся пересечением передней и главной задней поверхностей, вспомогательная режущая кромка 5, являющаяся пересечением передней и вспомогательной задней поверхностей, и вершины6.

Рис. 1. Основные элементы резца

Рис 2. Исходные плоскости резца:

1-Плоскость резания, 2- основная плоскость, 3-нормальная плоскость, 4-главная секущая плоскость, 5- обработанная поверхность, 6-поверхность резания, 7-обрабатываемая поверхность

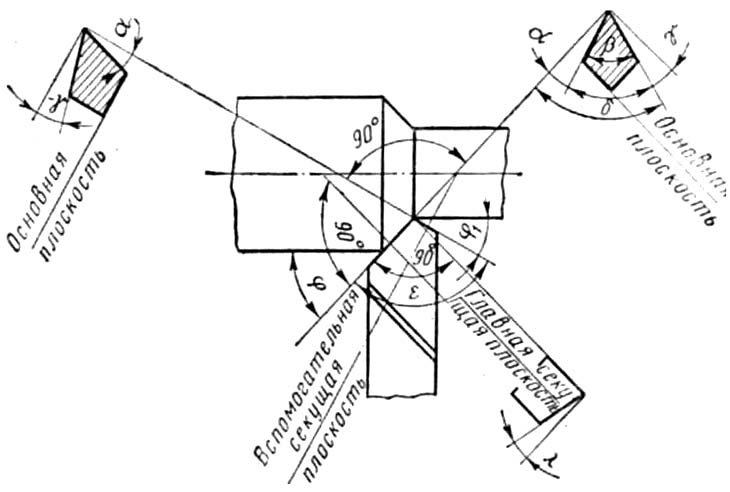

Углы резца. Для определения углов резца стандартом установлены следующие понятия: плоскость резания (рис. 139), основная плоскость и главная секущая плоскость. Для удобства определения некоторых углов режущего клина целесообразно ввести дополнительное понятие — нормальная плоскость.

Плоскостью резания 1(рис.2) называется плоскость, касательная к поверхности резания и проходящая через главную режущую кромку.

Основной плоскостью 2(рис. 2) называется плоскость, параллельная направлению продольной и поперечной подач. У токарных резцов основная плоскость совпадает с нижней опорной поверхностью резца.

Нормальную плоскостьопределяем как плоскость, проходящую через главную режущую кромку и перпендикулярную плоскости резания.

Главной секущей плоскостью 4(рис.2) называется плоскость, перпендикулярная к проекции главной режущей кромки на основную плоскость.

Как видно из рис. 2, а, б и в, характер поверхности резания и положение исходных плоскостей меняются в зависимости от типа режущего инструмента и направления подачи.

Различают главные и вспомогательные углы, а также углы в плане. Главные углы измеряются в главной секущей плоскости (рис. 3). К ним относятся: главный задний угол, угол заострения, главный передний угол и угол резания.

Главный задний угол α — угол между плоскостью резания и главной задней поверхностью. Этот угол необходим, чтобы уменьшить силу трения между обрабатываемой деталью и резцом. Практически угол а от 6 до 12°.

Главный передний у г о лγ— угол между передней поверхностью и нормальной плоскостью. Величина переднего угла влияет на процесс стружкообразования. уголiравен от +25 до —10°.

Угол заострения β — угол между передней поверхностью и главной задней поверхностью. Чем больше этот угол, тем прочнее режущая часть инструмента и тем лучше условия отвода тепла от режущей кромки.

Угол резания 8 — угол между плоскостью резания и передней поверхностью. угол резания

β = α+ β= 90- γ.

Угол при вершине резца ε — угол между проекциями главной и вспомогательной режущих кромок на основную плоскость.

Главный угол в плане φ- угол между проекцией главной режущей кромки на основную плоскость и направлением подачи.

Вспомогательный угол в плане φ1, — угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

Вспомогательныйзадний угол α1 ,(измеряется во вспомогательной секущей плоскости) — это угол между вспомогательной задней поверхностью и вертикальной плоскостью, проходящей через вспомогательную режущую кромку и перпендикулярной к основной плоскости.

Рис. 3. Углы резца и их назначение

Угол наклона главной режущей кромкиX (рис. 3) — угол между главной режущей кромкой и основной плоскостью.

Элементы режима резания. Элементами режима резания являются: скорость резания, глубина резания, подача, толщина и ширина срезаемого слоя.

Скоростью резания называется величина перемещения режущей кромки относительно обрабатываемой поверхности в единицу времени. скорость резания измеряется в метрах в минуту и определяется по формуле

Где d— диаметр обрабатываемой поверхности заготовки, мм;

n- число оборотов заготовки в минуту.

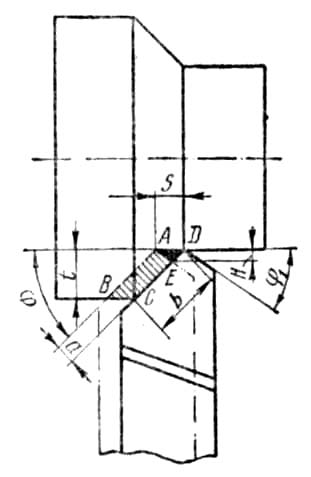

Подачаs(рис. 3) при точении — перемещение резца в миллиметрах за один оборот заготовки.

Глубиной резанияназывается расстояние между обрабатываемой и обработанной поверхностями, измеренное перпендикулярно к последней. глубина резания измеряется в миллиметрах и обозначается буквой t(рис. 3).

Поперечное, сечение срезаемого слояхарактеризуется не только глубиной резания 1 (рис. 3) и подачейs, но и физическими параметрами: толщиной а и ширинойb.

Рис. 4. Элементы резания:

s — подача (мм/об); t—глубина резания (мм), а — толщина стружки(мм), в— ширина стружки(мм)

Толщиной срезаемого слоя(рис. 4) называется расстояние измеряемое в направлении, перпендикулярном к ширине срезаемого слоя, между двумя последовательными положениями поверхности резания за один оборот или один проход изделия или инструмента. Толщина стружки измеряется в миллиметрах и обозначается буквой а.

Шириной срезаемого слоя(рис. 4) называется расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания. ширина срезаемого слоя обозначается буквой bи измеряется в миллиметрах.

Номинальное сечение срезаемого слоя (рис.4) измеряется в плоскости, перпендикулярной к направлению скорости резания. Площадь номинального сечения срезаемого слоя ограничена контуром ABCDи равна

f== ts — abмм2.

Площадь действительного сечения срезаемого слоя ограничена контуром АБСЕ (она составляет около 98% площадиABCD). Высота Hостаточного сечения в значительной мере определяет чистоту обработанной поверхности.

Рис. 5. Силы, действующие на резец в процессе резания:

сила подачи, кГ,радиальная сила, кГ

Силы резания. В процессе резания на резец действуют три силы (рис.5):

Рг—сила резания (кГ), действующая в горизонтальной плоскости и отжимающая резец книзу;

Рх—сила подачи(кГ), действующая в горизонтальной плоскости и противоположная направлению продольной подачи (по величине в три раза менее Pz);

Ру—радиальная си:;а (кГ), действующая в горизонтальном направлении и перпендикулярная к оси заготовки (составляет от 30 до 50% Рг). Опыты показывают, что с увеличением подачиsи глубины резания / в обоих случаях увеличивается сила резания Pz, а следовательно, соответственно увеличиваются Рхи Ру.

Износ резцов.Трение сбегающей стружки о переднюю поверхность и детали о заднюю поверхность резца — причина износа режущих инструментов.

При малой скорости резания режущие инструменты изнашиваются медленнее, чем при большой скорости, когда образуется много тепла. На интенсивность износа влияют свойства материала детали и резца, величина давления на трущихся поверхностях и геометрия режущего инструмента.

При обдирочных работах изнашивается главным образом передняя поверхность инструмента. При чистовых работах наиболее сильно изнашивается задняя поверхность; износ ее допускается: для проходных резцов—до 2мм, для фрез—до 3 мм, для сверл—до 1,2 мм.

Стойкостью резца называется время (Тмин) его непрерывной работы до затупления при заданном режиме резания.

Стойкость резца зависит от многих факторов, но наибольшее влияние на стойкость оказывает скорость резания: с повышением скорости резания стойкость инструмента снижается.

Стойкость резцов в каждом конкретном случае регламентируется (например, для резцов из быстрорежущей сталиТ берут равным 60 мин) и в зависимости от этого определяется скорость резания.

Скорость резания выбирается по специальным таблицам, составленным на основании опытных данных для определенных условий работы.

Чтобы отвести тепло от режущего инструмента и тем самым повысить его стойкость, применяют различные охлаждающие жидкости, а чтобы уменьшить Трение режущего инструмента обрабатываемые поверхности — смазочные вещества. Применение смазочных веществ и охлаждающих жидкостей для различных видов обработки металлов рассматривается в курсе специальной технологии.