Технология полупроводниковых и диэлектрических материалов: Учебник для вузов.

Таиров Ю. М., Цветков В. Ф.

СПб.: Издательство «Лань», 2002 г.

ТЕХНОЛОГИЯ ВАЖНЕЙШИХ МОНОКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

Кремний

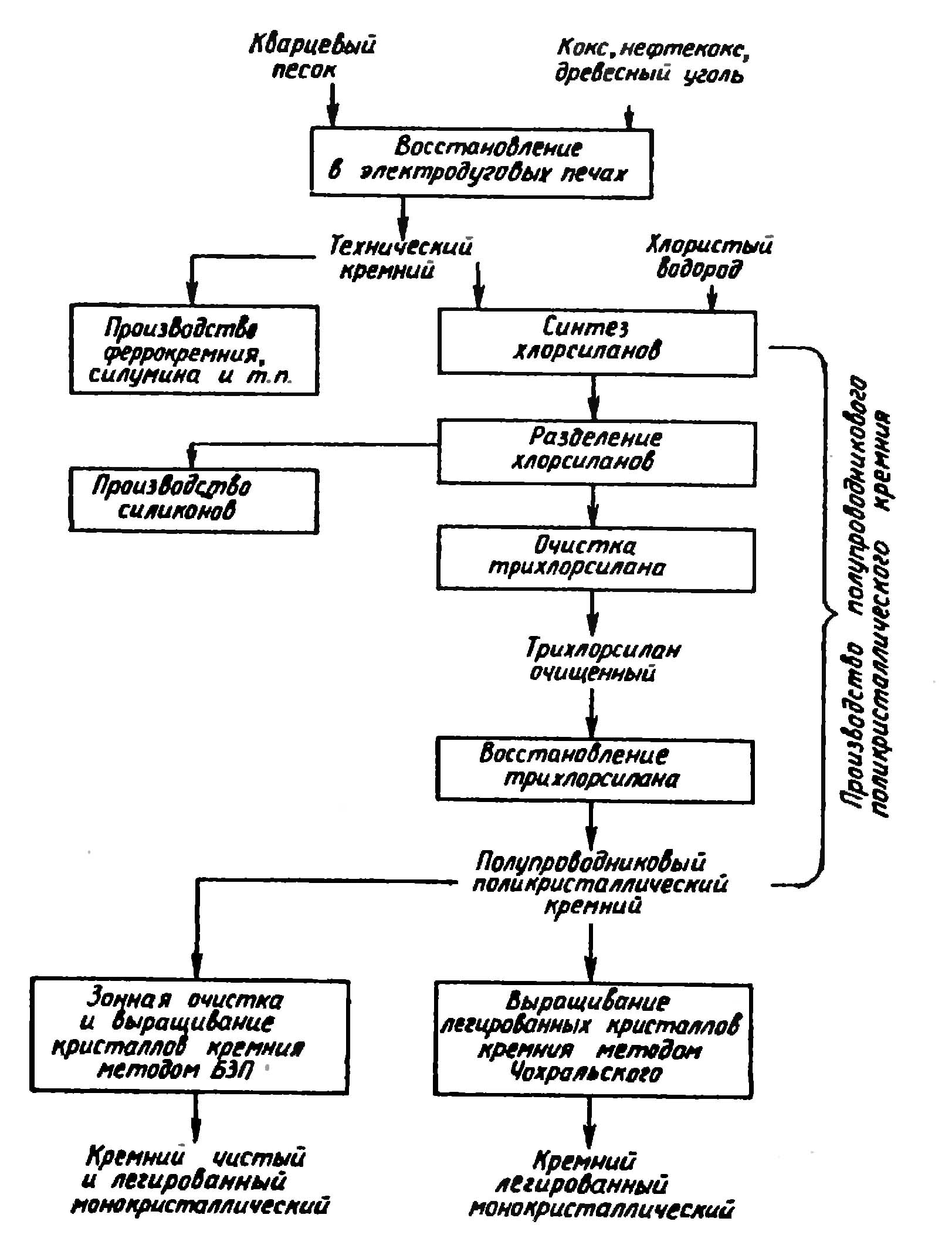

Технология получения монокристаллов полупроводникового кремния состоит из следующих этапов: 1) получение технического кремния; 2) превращениекремния в легколетучее соединение, которое после очистки может быть легко восстановлено; 3) очистка и восстановление соединения, получение кремния в виде пол и кристаллических стержней; 4) конечная очисткакремнияметодомкристаллизации (бестигельной зонной плавки); 5) выращивание легированных монокристаллов.

Основные переделы производства кремния представлены на рис. 4.31.

Получениетехнического кремния осуществляется путем восстановления диоксида кремния углеродом. Этот процесс проводится в дуговой электрической печи с графитовыми электродами, которую загружают смесью, состоящей из чистых сортов кварцевого песка и углерода в виде угля, кокса и древесных опилок. Пропусканием тока смесь нагревают до температуры свыше 2000 °С, в результате чего в ней протекает ряд превращений, которые представим в виде общей реакции, связывающей исходные компоненты и продукты процесса:

2SiO2(T) + 3С(Т)→ Si(ж) + SiO(г) + 3СО(г)

Получаемый таким образом технический кремний содержит 98—99 % Si, 1—2 % Fe, В, Р, Са, Сr, Сu, Mg, Mn, Ni, Ti, V, Zrи др.

Синтез, разделение, очистка и восстановление легколетучих соединений являются переделамитехнологии производства полупроводникового поликристаллического кремния. Современная технология поликристаллического кремния основана на процессе водородного восстановления трихлорсилана, восстановления тетрахлорида кремнияцинком и пиролиза моносилана Большую часть кремния (около 80 %) получают путем водородного восстановления трихлорсилана (ТХС). Достоинства этого процесса — легкость и экономичность получения ТХС, эффективность очистки ТХС, высокое извлечение и большая скоростьосаждениякремния (извлечение кремния при использовании тетрахлорида кремния составляет 15 %, а при использовании ТХС— не менее 30 %), меньшая себестоимость продукции.

Трихлорсилан обычно получают путем гидрохлорирования кремния: взаимодействием технического кремния с хлористым водородом или со смесью газов, содержащих хлористый водород, при температуре 260—400 °С.

Процесс синтеза трихлорсилана сопровождается побочными реакциями образования тетрахлорида кремния и других хлорсиланов, а также галогенидов металлов, например А1С13, ВС13, FeCl3 и т. д. Реакции получения хлорсиланов кремния являются обратимыми и экзотермическими:

При температуре выше 300 °С ТХС в продуктах реакций почти полностью отсутствует. Для повышения выхода ТХС температурупроцесса снижают, что приводит к значительному замедлению скоростиРеакции (4.22). Для увеличения скоростиРеакции (4.21) используют катализаторы (медь, железо, алюминий и др.). Так, например, при введении в исходный кремний до 5 % меди содержание ТХС в смесипродуктовРеакции при температуре 265 °С доходит до 95 %.

Синтез ТХС ведут в реакторе «кипящего» слоя, в который сверху непрерывно подают порошок технического кремния с размером частиц 0,01—1 мм. Псевдоожиженный слой частиц толщиной 200— 600 мм создают встречным потоком хлористого водорода, который поступает в нижнюю часть реактора со скоростью 1—8 см/с. Этим самым обеспечивается перевод гетерогенного химико-технологического процесса из диффузионной в кинетическую область. Так как процесс является экзотермическим, то для стабилизации режима в заданном интервалетемператур осуществляют интенсивный отвод теплоты и тщательный контрольтемпературы на разных уровнях псевдоожиженного слоя. Кроме температуры контролируют расход хлористого водорода и давление в реакторе.

Значительное влияние на выход ТХС оказывает присутствие примесей воды и кислорода в исходных компонентах. Эти примеси, окисляя порошок кремния, приводят к образованию на его поверхности плотных слоев SiO2, препятствующих взаимодействию кремния с хлористым водородом и соответственно снижающих выход ТХС. Так, например, при увеличении содержания Н2О в НС1 с 0,3 до 0,4 % выход ТХС уменьшается с 90 до 65 %. В связи с этим хлористый водород, а также порошок кремния перед синтезом ТХС проходят тщательную осушку и очистку от кислорода.

Образующаяся в процессесинтеза ТХС парогазовая смесь поступает в зону охлаждения, где ее быстро охлаждают до 40—130 °С, в результате чего выделяются в виде пыли твердые частицы примеси (хлориды железа, алюминия и др.), которые вместе с частицами не-прореагировавшего кремния и полихлоридов (SinCl2n+2) затем отделяются с помощью фильтров. После очистки от пыли (являющейся взрывоопасным продуктом) парогазовая смесь поступает на конденсацию при температуре —70 °С. Происходит отделение SiHCl3 и SiCl4 (температуры кипения 31,8 и 57,2 °С соответственно) от водорода и НСl (температура кипения 84 °С). Полученная в результате конденсации смесь состоит в основном из ТХС (до 90— 95 %), остальное — тетрахлорид кремния, который отделяют затем ректификацией. Выделяемый в результате разделения тетрахлорид кремния в дальнейшем используют для производства силиконов, кварцевого стекла, а также для получения трихлорсилана путем дополнительного гидрирования в присутствии катализатора.

Получаемый ТХС содержит большое количество примесей, очистка от которых представляет сложную задачу. Наиболее эффективным методомочистки является ректификация, однако осуществить полную и глубокую очистку от примесей, имеющих различную физико-химическую природу, применяя только ректификацию, сложно. В связи с этим для увеличения глубиныочистки по ряду примесей применяются дополнительные меры.

Так, например, для примесей, трудно очищаемых кристаллизационными методами (бор, фосфор, углерод), необходима наиболее глубокая очистка ТХС. Поэтому для повышения эффективности очистки эти микропримеси переводят в нелетучие или комплексные соединения. Для очистки от бора, например, пары ТХС пропускают через алюминиевую стружку при 120 °С. Поверхность стружки, поглощая бор, приводит к почти полной очистке от него ТХС. Побочно образующийся хлоридалюминия далее возгоняют при температуре 220—250 °С, а затем отделяют фракционной конденсацией.