Плавильные устройства

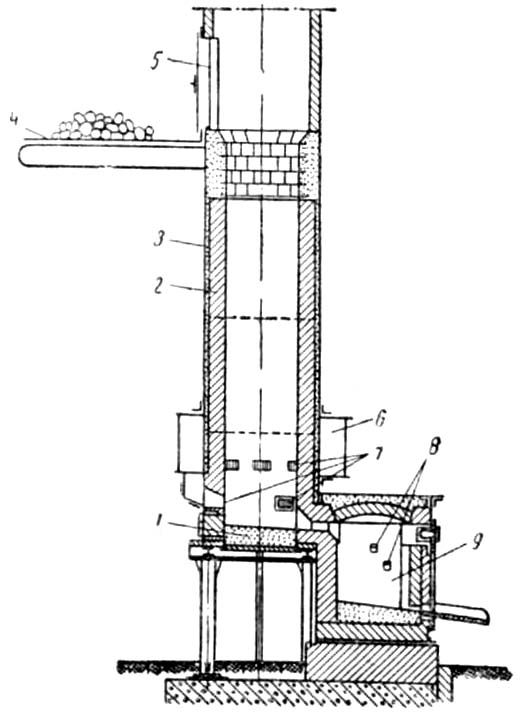

Рис. 1. Схема вагранки с копильником

Готовые литейные формы заполняют подготовленным для заливки жидким металлом. Для расплавления металлов в литейном производстве служат вагранки, конверторы, дуговые электропечи, электропечи сопротивления и другие плавильные агрегаты.

Чугун плавят обычно в вагранках (рис. 1).

Вагранка представляет собой шахтную печь, имеющую стальной клепаный пли сварной кожух3 и футеровку2 из шамотного кирпича. Центральная часть вагранки до колошникового (загрузочного) окна 5 называется шахтой. Над колошниковым окном помещается дымовая труба с искроуловителем.

Более совершенной конструкцией является вагранка с копильником.

На рис. 1 показан вертикальный разрез вагранки с копильником.

Вагранку загружают с колошниковой площадки4 чугунными чушками, ломом, коксом и флюсами, которые располагают в шахте слоями. Загрузку производят через колошниковое окно 5, расположенное вверхней части вагранки.

Горение кокса поддерживается воздухом, который вентиляторы подают под давлением в фурменный пояс 6, а оттуда через фурмы 7 внутрь шахты вагранки.

На некоторых отечественных заводах производится кислородное обогащение дутья.

В нижней части вагранки, называемой горном, сделаны отверстия8 для выпуска расплавленного чугуна и шлака.

В вагранках с копильником жидкий чугун и шлак по мере накопления стекает по наклонному поду 1 в копильник 9. Такое устройство позволяет точно учитывать количество накопившегося расплавленного чугуна и получать его вболее чистом виде. Размерывагранки зависят от требуемой производительности. Высота вагранки достигает 9—10 м, диаметр до 3 м. Производительность вагранки измеряется количеством чугуна, переплавляемого за один час; в зависимости от диаметра вагранка за час может дать от 1 до 25 г и более металла.

Сталь для получения стального фасонного литья плавят в конверторах с боковым дутьем, в малых мартеновских печах и в электропечах.

Конверторс боковым дутьем отличается от обычного тем, что в последнем дутье подается через днище, а в конверторе для плавки стали воздух поступает сбоку (малое бессемерование). Боковое дутье может быть обычное и обогащенное кислородом.

Большая скорость плавки и несложная конструкция конвертора с боковым дутьем делают его выгодным, несмотря на повышенный угар металла (до 15%).

Мартеновские печи для стального литья обычно имеют емкость от 10 до 30 г . Для крупного фасонного литья применяют печи емкостью до 70—80 г и более, с футеровкой из кислых или основных огнеупоров.

Дуговыеэлектропечи, применяемые влитейном производстве, имеют емкость от 1,5 до б г и более.

Широко применяют в промышленности низко, и высокочастотные индукционные печи, в которых плавят цветные и черные металлы.

При производстве высококачественных отливок из чугуна и стали применяют комбинированные процессы,когда плавка ведется вдвух-трех агрегатах, например, в вагранке, затем вконверторе и вэлектропечи (дуплекс- и триплекс-процессы).

Цветные металлы и сплавы плавятвдуговых электропечах и в печах сопротивления. Дуговые электропечи применяют для сплавов меди (бронза), апечи сопротивления — для плавки алюминиевых сплавов.

Реже расплавление ведется втиглях, т. е. в сосудах из огнеупорного материала — шамотной глины или графита. Вместимость тиглей от 50 до 300 кг. Продолжительность плавки в них зависит от температуры плавления сплава и от размеров печей и тиглей.

Чтобы предохранить металл от действия кислорода, плавкувтиглях производят под слоем древесного угля. Благодаря такой изоляции от действия пламени и воздуха составметалла при тигельной плавке изменяется очень мало.

Заливка форм.

Заливают металл в формы литейными ковшами. Ковш имеет сварной или клепаный кожух, выложенный изнутри огнеупорным материалом.

Для заливки форм небольших размеров иногда применяют ручные ковши малой емкости.

Для заливки металлав более крупные формы применяют большие ковши, перемещаемые с помощью грузоподъемных кранов.

Заполнение форм представляет собой сложный процесс. Большое значение при заливке имеет температура заливаемого металла, продолжительность заливки, размеры отливок, литейные свойства металла, очертания формы, материал, из которого изготовлена форма.

Формы заливают металлом двумя способами: расплавленный металл подается в ковшах к изготовленным формам;

литейные формы устанавливаются на конвейере и последовательно подводятся под неподвижный ковш.

Выбивка, обрубка и очистка отливок.

Остывшие отливки выбивают из форм с помощью вибрационных машин, обрубают литники, образующиеся в отверстиях, через которые металл заливали в форму, и удаляют прибыли. Затем очищают места пригара смеси и, если нужно, отливки подвергают термической обработке.

При массовом производстве однотипных отливок формовка производится на машинах, а сборка форм — на рольгангах, т. е. на транспортном оборудовании, движущемся на роликах; заливка форм производится на конвейере.

Обычно конвейер выполняется в виде замкнутой транспортной линии, на одной стороне которой происходит сборка опок, затем заливка металла в формы, далее — на другой стороне конвейера — остывание форм, а на закруглении конвейера — выбивка отливок из форм.

Таким образом, организация литейного процесса на конвейере включает все операции, начиная от изготовления форм и кончая извлечением отливок из них.