Типовая технологическая инструкция по рафинированию алюминия комбинированным методом

I. Настоящая технологическая инструкция распространяется на метод комбинированного рафинирования расплава алюминия при литье плоских слитков. Способ комбинированного рафинированиязаключается в обработке расплава нейтральным газом (азотом, аргоном) с одновременной фильтрацией через кусковой фторсодержащий флюс. В качестве флюса используют оборотный электролит электролизных ванн.

Применение флюса позволяет использовать для рафинирования азот технической чистоты вместо азота особой чистоты. При использовании азота особой чистоты (99,994%) допускается рафинированиерасплава без применения флюса.

Для повышения эффективности рафинирования расплава от мелкодисперсных неметаллических включений в схему рафинирования включена дополнительная фильтрация через кусковой плавленый электрокорунд.

III. Подготовка материалов и аппаратуры.

1. Подготовка металла. Подготовку металла к литью производить в соответствии с принятой на заводе технологической инструкцией.

2. Подготовка флюса (электролита). Куски электролита дробить на щековой дробилке и просеивать через сита с отверстиями диаметром 15—10 мм. Куски, прошедшие через сито с ячейкой 10 мм,

отбрасывать и направлять в электролизные корпуса. Куски, не прошедшие через сито 15 мм, отправить для дальнейшего дробления. Электролит фракции 10—15 мм продуть сжатым воздухом для удаления пыли и прогреть до температуры не ниже 200°С.

отбрасывать и направлять в электролизные корпуса. Куски, не прошедшие через сито 15 мм, отправить для дальнейшего дробления. Электролит фракции 10—15 мм продуть сжатым воздухом для удаления пыли и прогреть до температуры не ниже 200°С.

3. Подготовка крошки окиси алюминия (электрокорунда). При условии поступления на завод недробленого корунда, его куски раздробить на щековой дробилке. Раздробленную крошку рассеивать на три фракции: 1) 30—20 мм; 2) 20—10 мм; 3) 10—5 мм.

Полученную крошку по фракциям подвергнуть галтовке на галтовочном барабане в течение 1 ч при скорости вращения барабана 60 об/мин.

Перед загрузкой в установку крошку электрокорунда обеспылить сжатым воздухом и прокалить при температуре около 200°С в течение 3 ч.

4. Подготовка азотопровода и распределителей азота. При перерыве в работе установки более 24 ч перед началом работы необходимо продуть азотопровод в течение не менее 6 ч.

В качестве распределителей азота, подающих газ в расплав, применяются стальные трубы диаметром 15—20 мм, перфорированные отверстиями диаметром 1,0—1,5 мм. Распределители футеровать огнеупорным пористым материалом (например, асбестом) и просушить перед работой в течение 10 ч при температуре не ниже 200°С.

5. Подготовка рафинировочной установки. До установки тигля во внутренней части печи при необходимости исправить футеровку,

прочистить или продуть воздухом печную камеру, проверить исправность спиралей и водоохлаждаемого кожуха.

прочистить или продуть воздухом печную камеру, проверить исправность спиралей и водоохлаждаемого кожуха.

К поду печи подвести контакт аварийной схемы.

На верхний торец печи нанести асбестовый жгут диаметром 10— ,15 мм и смесь асбестита или размоченного асбеста с огнеупорной глиной.

В печь установить тигель и промежуточный желоб для подачи металла из миксера в тигель. Щели между тиглем, печью и промежуточным желобом заделать смесью асбеста с огнеупорной глиной. Заземлить тигель, соединить его с кожухом печи проводником. Установить .промежуточный желоб для подачи металла из тигля в распределительную коробку.

Тигель продуть сжатым воздухом и нагреть до температуры 150— 200°С.

Внутреннюю поверхность тигля окрасить меловой краской. Окраску тигля проводить в два приема равномерно тонким слоем по всей внутренней поверхности всех отсеков тигли.

Состав краски, % (по массе): мел 20, тальк 20; борная кислота 10; вода 50.

После окраски тигля температуру повысить до 800°С.

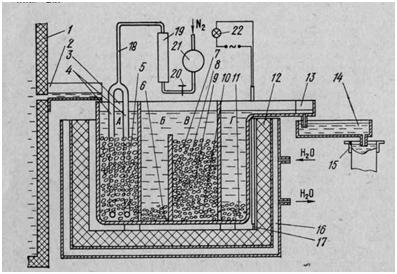

IV. Аппаратурно-технологическая схема.

1 — миксер; 2 — лоток; 3 — тигель; 4 — распределители азота; 5 — электролит; h = 500 мм; б —фильтр (20—30 мм), h = 50 - 70 мм; 7 — фильтр (20—30 мм), h=30-40 мм; 8 —фильтр (10—20 мм), h=70- 80 мм; 9 — фильтр (5— 10 мм); h=140-150 мм; 10 — фильтр (10—20 мм), h = 70-80 мм; 11 — фильтр (20—30 мм), h- 80-100 мм; 12 — печь; 13 — откидной лоток; 14 — распределительный лоток; 15 — кристаллизатор; 16 — водоохлаждаемый кожух; 17 — контакты; 18 — газопровод; 19 — ротаметр; 20 — вентиль; 21 — манометр; 22 — аварийная лампа

Распределители азота 4 поместить на дно тигля в отсек А. В этот же отсек насыпать электролит фракции 10—15 мм; высота фильтра 300 мм.

В отсек В засыпать корунд в четыре слоя следующих фракций:

Слой 1 2 3 4

Высота слоя, мм 70—80 140—150 70—80 30—40

Размер фракций, мм 10—20 5—10 10—20 20—30

Непосредственно перед литьем с помощью вентиля 18 подать в тигель азот под давлением не более 0,5 ат. Открыть летку миксера. По мере пополнения тигля металлом давление азота плавно увеличивать до расхода 25 л/мин и до 60 л/мин при наполнении тигля.

Смену электролита производить после трех циклов литья.

Необходимость смены электрокорунда определяется пропускной способностью фильтра, обеспечивающей производительность литейной машины, т. е. степенью зашлакованности. Ориентировочно одна загрузка электрокорунда обеспечивает фильтрование 500 т металла.

При рафинировании металла возможно «прогорание» тигля, что может привести к проникновению металла в печь и созданию аварийной ситуации.

Во избежание этого в конструкцию устройства подключена схема, сигнализирующая о наличии жидкого алюминия в печи. Эта схема состоит из контактов, подведенных к полу печи, и сигнальной аварийной лампы. При условии проникновения жидкого металла в печь электрическая цепь замыкается и загорается аварийная лампа.

О всех нарушениях сообщить мастеру смены.

V. Расходные нормы сырья.

Расходные нормы сырья на 1 т готового продукта, рассчитанные с учетом материального баланса и принятого режима установки, приведены ниже:

Электролит, кг 1

Электрокорунд, кг 0,1

Азот технический, м3 .... 1

VI. Основные правила обслуживания установки.

Порядок проведения пусковых операций: подать азот в распределители; открыть доступ металла в тигель; приступить к литью слитков; наполнить тигель до предельного уровня; плавно увеличить расход азота.

Во время работы необходимо следить за уровнем металла в тигле; равномерностью барботажа; показаниями приборов, контролирующих расход и давление азота.

Порядок остановки после окончания разливки металла: прекратить доступ металла в тигель; снять шлак; снизить расход азота; прекратить доступ азота в тигель; при необходимости сменить электролит и электрокорунд.

VII. Техника безопасности.

Работы по комбинированному рафинированию алюминия по степени пожарной опасности, согласно СНиП П—М2—72, относятся к категории «Г», по санитарной характеристике, согласно СНиП П —МЗ—68, —к группам Пб и Пв.

Все работающие на установке допускаются к работе только после проверки знаний рабочих инструкций и инструкций по технике безопасности. Прохождение инструктажа и проверка знаний отмечаются в соответствующем документе и скрепляются подписями инструктируемого и инструктирующего.

Для безопасности ведения процесса обязательно соблюдение следующих мероприятий:

обслуживающий персонал должен визуально проверить исправность распределителей азота;

рабочий инструмент должен содержаться в исправном и чистом состоянии, инструмент для расплавленного металла должен быть просушен и прогрет;

литейщик обязан работать только в спецодежде (суконные куртка и брюки, сапоги, шляпа, рукавицы), в защитных очках и экране;

литейщику запрещается заниматься ремонтом азотопровода и приборов, показывающих расход и давление азота;

литейщику запрещается увеличивать давление в азотопроводе выше 4 ат;

литейщику запрещается поднимать уровень металла в тигле для рафинирования выше 50 мм от верхней кромки;

помещение должно быть cнабжено необходимыми средствами пожаротушения — ящиком с сухим песком или глиноземом, асбестовыми одеялами.