Разливка стали

Оборудование для разливки стали.

Готовая сталь после окончания процесса плавки выпускается в разливочный ковш и разливается при помощи крана. Из конвертора сталь выпускается в ковш путем наклона, а из мартеновских и электрических печей — по выпускному желобу. Из ковша сталь разливают в чугунные изложницы для получения слитков и в земляные или в металлические формы для получения фасонных отливок.

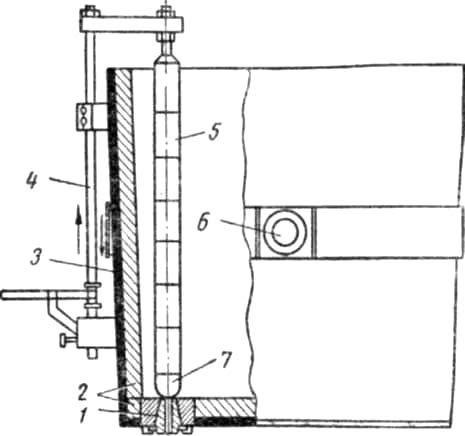

Ковши для разливки стали чаще всего делаются стопорными. сталь из таких ковшей разливается через отверстие в особом огнеупорном стакане 1 (рис. 1), вставленном в днище. Выпуск стали приостанавливается стопором5, который представляет собой стальной стержень, защищенный от действия металла и шлака огнеупорными трубками с укрепленной снизу специальной пробкой 7, закрывающей отверстие в стакане. Пробки и стаканы изготовляются из шамота, графита и магнезита. Стопор с помощью вилки соединен с рычажным механизмом4, служащим для поднятия и опускания его при открытии и закрытии отверстия во время разливки. Кожух3 ковша изготовляется из листовой стали. По окружности он опоясывается стальным кольцом с цапфами 6, служащими для захвата крюками мостового разливочного крана. Футеруют ковш шамотным кирпичом. Футеровка2 ковшей делается тщательно, с незначительной толщиной швов во избежание разрушения металлом. Стойкостьфутеровки составляет 25—50 плавок. Перед наполнением жидким металлом ковши сушат и нагревают до 700—800° С.

Изложницы, в которые заливается сталь, отливаются главным образом из чугуна и редко из стали. Размеры изложниц зависят от веса заливаемого слитка, который достигает от 100 кг до 100 т и более.

Стойкость чугунных изложниц 60—100 плавок.

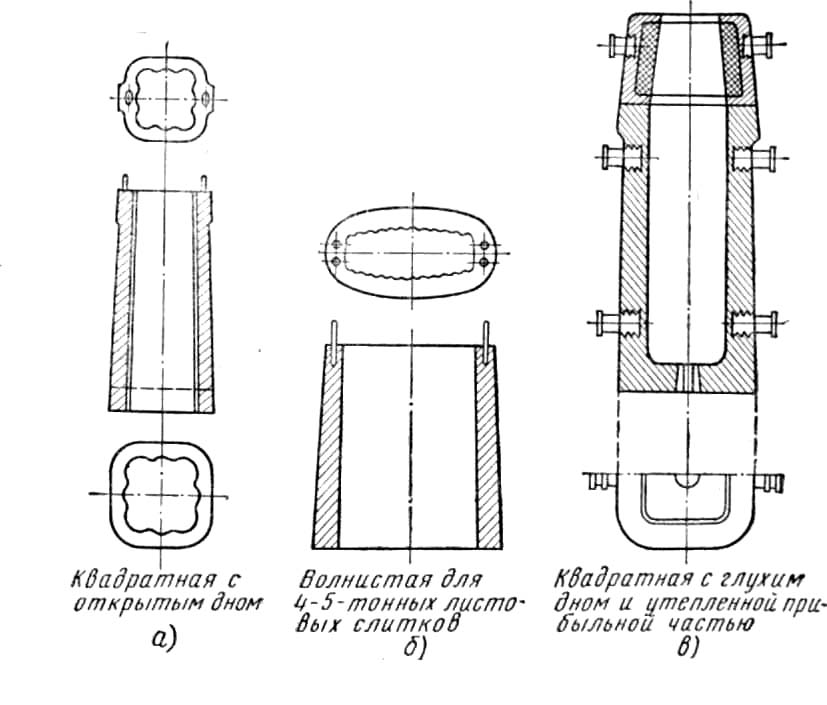

Форма и конструкция изложниц зависят от назначения отливаемых в них слитков и способа разливки стали (рис.2,а), а также от того, для разливки какой стали они предназначены — кипящей, полуспокойной или спокойной.

Кипящейназывается сталь, при разливке которой наблюдается «кипение» металла в изложнице в период кристаллизации слитка. Она раскисляется только ферромарганцем. В процессе раскисления образующаяся окись углерода вместе с другими растворенными в стали газами выделяется из металла, что создает впечатление кипения стали в изложницах. Кипящая сталь легче сваривается, чем спокойная, и очень хорошо штампуется. Из нее меньше отходов при прокатке. Стоимость кипящей стали меньше стоимости спокойной. Отрицательным свойством кипящего металла, особенно при отливке тяжелых слитков, является большая неоднородность химического состава по высоте и поперечному сечению слитка.

Рис. 1. Схема устройства стопорного разливочного ковша для разливки стали

Спокойной называется такая сталь, которая перед разливкой хорошо раскислена; при разливке из нее выделяется мало газов, благодаря чему она спокойно застывает в изложницах. Раскисляют ее ферромарганцем, ферросилицием и алюминием. В слитках кипящей стали имеются пузыри. В слитках спокойной стали они отсутствуют, и наблюдается рыхлость и пористость. Среднеуглеродис-тая и высокоуглеродистая сталь изготовляется только спокойного типа, так как из кипящей стали с высоким содержанием углерода нельзя получить хорошие слитки. Кроме того, слитки спокойной стали более однородны по химическому составу.

Полуспокойную сталь можно назвать промежуточной между спокойной и кипящей. Для раскисления этой стали дается меньшее количество ферросилиция, чем для спокойной, и определенное количество алюминия, добавляемого в ковш перед разливкой металла или в изложницы во время разливки.

Так как в слитках полуспокойной стали образуется усадочная раковина малого размера и меньше развита химическая неоднородность, выход годной части слитка повышается. Для отливки кипящей стали применяют сквозные изложницы квадратного и прямоугольного сечения без дна, уширяющиеся книзу, чтобы было удобнее удалять из них слитки. Чтобы устранить образование трещин на слитках, внутреннюю поверхность изложниц делают волнистой (см. рис. 2,а,б).

Для получения слитков спокойной стали применяют изложницы с глухим дном и с отверстием в нем для установки шамотного стаканчика при сифонной разливке или стального вкладыша при разливке сверху (см. рис. 2,б).

Слитки, предназначенные для прокатки сортовых профилей, отливаются в изложницы квадратного сечения, а для прокатки листов — в изложницы прямоугольного (эллиптического) сечения (см. рис. 2,а,б).

Слитки, идущие для ковки на молотах или на прессах, отливают в изложницы многогранного сечения, уширяющиеся кверху.

Рис 2. Типы изложниц для заливки слитков

Способы разливки стали.

Существует три основных способа

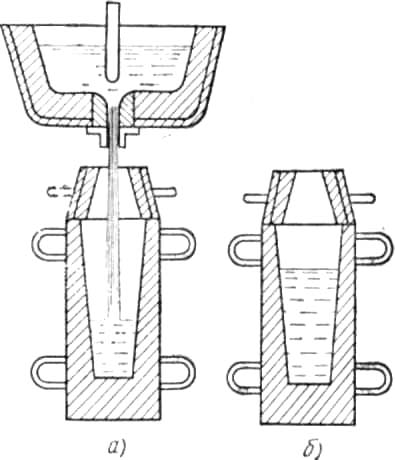

разливки стали: сверху, сифонный и непрерывный. По первому способу каждую изложницу заливают металлом сверху (рис. 3).

Рис. 3. Схема разливки стали в изложницы сверху:

а— ковш с жидкой сталью, б — изложница

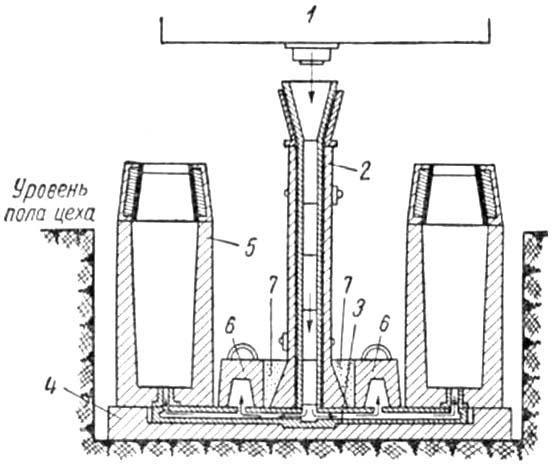

Рис. 4. Схема сифонного способа разливки стали:

1 — ковш, 2 — центровой литник, 3— сифонные кирпичи, 4— поддон,6 — изложницы,6 — шлакоуловители,7 — огнеупорная масса

Сверху отливаются слитки крупного развеса (до 200 т ), а также некоторые сорта легированной стали (быстрорежущей, шарикоподшипниковой и др.), в которых допустимо минимальное содержание неметаллических включений.

Посифонному способу из ковша 1 (рис. 4) через центровой литник2 одновременно заливается в зависимости от развеса слитков от двух до 60—100 изложниц. При этом металл, проходя по центровому литнику 2, поступает по системе каналов, образованных специальными сифонными кирпичами 3 в чугунномподдоне4, к каждой изложнице5. Преимущества сифонного способа: можно отливать одной струей большое число слитков, поверхность слитков получается чистой, вследствие уменьшения высоты и объема усадочной раковины можно получить качественные слитки развесом до 20—30 г стали. Недостаток сифонной разливки — трудоемкая работа по сборке изложниц под разливку и большой расходметалла на литники. Поэтому при разливке дорогостоящих сталей этот способ не применяют.

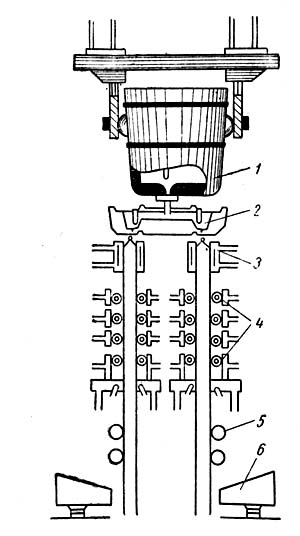

Прогрессивным способом является непрерывная разливка стали. Металл из ковша1 (рис. 5) заливается непрерывной струей в промежуточное устройство2, а из него поступает в охлаждаемые водой кристаллизаторы3, в которые предварительно закладываются стальные заготовки, образующие дно. При соприкосновении жидкого металла с этими заготовками (затравками) и стенками кристаллизаторов начинается быстрое затвердевание его, еще более усиливающееся при проходе через зону 4 вторичного охлаждения. Затвердевшая заготовка вытягивается роликами 5, действующими от специального механизма к тележкам газорезок 6, разрезается на куски, а затем по конвейеру поступает в прокатный цех. Применение способа непрерывной разливки стали позволяет сократить отходы металла с 15—20% при обычной разливке до 3—5%, т. е. в 5 раз.

Рис. 5. Схема непрерывной разливки стали