Прокатка

Операция прокатки заключается в том, что металл обжимается между вращающимися валками прокатных станов.

Прокатка — самый массовый способ обработки металлов давлением. Количество выпускаемого металлургическими заводами прокатанного металла служит одним из важнейших показателей уровня развития металлопромышленности в стране.

Прокаткой получают рельсы, строительные балки разнообразного сечения, листы разной толщины, прутковый материал, трубы, т. е. основную продукцию для развития многих видов промышленности, строительства и транспорта.

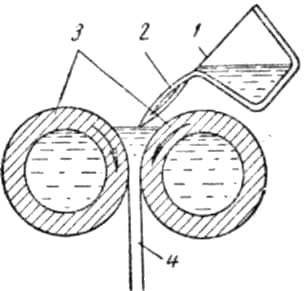

Схема прокатки показана на рис. 1.

Как следует из схемы, два валка, установленных на расстоянии h(щель), вращаясь в разные стороны, захватывают благодаря трению заготовку, имеющую высоту Н, которая проходит между валками по направлению стрелки. В процессе прохода между валками высота заготовки Н уменьшается до h, а длина увеличивается. Величина Н-h называется абсолютной величиной сжатия, а отношение (H-h)/H* 100% — степенью обжатия, или относительным обжатием.

.jpg)

.jpg)

Рис. 2. Валки для прокатки металла:

а — листа, б — профилей

На рис. 2 показаны валки для прокатки листов и профилей. Группа валков, установленных в станине, образует так называемую клеть.

Несколько оборудованных специальными вспомогательными устройствами соединенных между собой клетей составляют прокатный стан.

Станы, в зависимости от изготовляемой продукции, бывают листопрокатные (производство листов), сортопрокатные (производство балок, прутков, полос), трубопрокатные (производство труб), рельсобалочные и специальные.

Прокатные станы различаются также в зависимости от того, в каком состоянии обрабатывается металл — в горячем или холодном.

В зависимости от количества валков прокатные станы бывают двухвалковые, трехвалковые, многовалковые. Станы называются реверсивными, если прокатка производится как в одном, так и в обратном направлении.

За последние два десятилетия советские конструкторы создали много прокатных станов с высокой производительностью и очень большой скоростью прокатки. Стан для прокатки тонкой ленты может выдать до 35 м/сек готовой продукции. Металл движется здесь со скоростью 125 км/ч, т. е. со скоростью самого быстрого поезда.

Прокатные станы большой мощности, предназначенные для предварительной обжимки крупных слитков, называются блюмингами и слябингами. Блюминги с диаметром валков от 840 до 1150 мм позволяют получать продукцию в виде обжатых слитков сечением от 140 х 140 до 450x450 мм. Такие обжатые слитки квадратного сечения (блумсы) весят до 10—12 т и более.

Слябингаминазываются мощные станы для прокатки листовых заготовок толщиной до 250 мм и длиной до 5 м. Как блюминги, так и слябинги обладают огромной производительностью от 1,5 до 2 млн. 1 слитков в год.

Необходимость получения больших слитков объясняется тем, что растущая потребность в металле заставляет увеличивать размеры печей, разливка же стали из больших печей в мелкие изложницы сопровождается трудностями и невыгодна экономически.

Виды проката. Металл, подвергнутый обработке прокаткой, называется прокатом. Прокат делится на следующие основные виды: листовой, сортовой, трубы.

Листовой прокат различается:

-по качеству исходного материала, т. е. в зависимости от того, какая сталь подвергалась прокатке — обыкновенная или повышенного качества;

- по способу изготовления — прокаткой в горячем или в холодном состоянии;

- по толщине листов: тонкий листовой прокат — до 4 мм, толстый — более 4 мм;

- по отделке поверхности — глянцевый, матовый, полированный, с покрытиями.

Из стального листового проката наиболее широко применяют следующие виды:

- сталь листовая кровельная в отожженном состоянии;

- сталь листовая декапированная, т. е. мягкая и пластичная, с повышенным сопротивлением коррозии после отжига и травления, употребляемая как заменитель цветных металлов;

- сталь черная полированная — после отжига и полировки, применяемая как облицовочный материал;

- белая жесть — тонкие листы мягкой стали, покрытые оловом.

Сортовой прокат различают по форме и размерам поперечного сечения, по отделке поверхности и термической обработке, которой подвергался данный вид проката, т. е. отожженный прокат, без отжига, нормализованный и т. д.

Из сортового проката наиболее широко применяют:

- рельсы, швеллеры (крупный сорт);

- балки углового, таврового, двутаврового профиля, полосы (средний сорт);

- арматурное железо, прутки, катанка (мелкий сорт).

Сортовой прокат имеет самые разнообразные фасонные профили (рис. 3).

В промышленности все чаще применяют профильный листовой прокат, а также прокат с периодически изменяющимся по длине профилем. Такой прокат применяют в качестве заготовки для штамповки, что позволяет уменьшить отходы металла и значительно снизить трудоемкость при изготовлении изделий.

.jpg)

Рис. 3. Основные виды профилей проката: а — квадратная сталь, б — круглая сталь, nbsp; в — полосовая сталь, nbsp; г — треугольная, опальная, полукруглая, сегментная, д — угловая сталь неравнобокая и равнобокая, е — швеллеры, ж — двутавровая сталь, э — тавровая сталь, и — рельсы, к — зето вая сталь, л — колонная сталь

Бесслитковая прокатка.

Способом, показанным на рис. 4, прокатывают жидкий металл, который из ковша 1 через желоб2 направляют в воронку 4 между двумя вращающимися валками 3, охлаждаемыми водой.

Попадая в воронку, металл затвердевает и изменяет форму, как и при обычной прокатке.

Рис. 4. Схема бесслитковой прокатки

Трубный прокат.

Особой отраслью прокатки является производство труб, которые широко используют в машиностроении, строительстве зданий, в разведочном бурении, для водо-, нефте- и газопроводов и т. д.

Огромной потребностью народного хозяйства в производстве труб вызвано изобретение станов сверхвысокой скорости. Самой высокой в мире скоростью обладают агрегаты печной сварки труб, работающие на Челябинском и Таганрогском металлургических заводах. Ежеминутно Стан выдает 500 м водопроводных труб.

Трубы изготовляют сварными и бесшовными.

Сварные трубы получают путем прокатки заготовок на полосы и последующей их сварки.

Ширина полос должна соответствовать диаметру изготовляемых труб. Кромки полос скашивают на кромкострогальных станках так, чтобы при наложении одной кромки на другую толщина стенок сварной трубы была одинаковой. Затем следует нагревание полос, загибка их в трубу, протягивание через воронку на волочильном стане и сваривание.

В последнее время применяется новый, более производительный метод — спиральная сварка, при которой полоса свертывается спиралью и соприкасающиеся кромки свариваются с помощью специального сварочного аппарата.

.jpg)

Рис. 5. Схема прокатки заготовки для получения бесшовных труб:

А —заготовка, В — цилиндрический стержень, М и N — валки

Изготовление бесшовных труб состоит из двух операций:

получения отверстия в болванке с помощью конических валков и оправки (рис. 5); последующей прокатки полученной заготовки, нагретой до 1100—1200° С на специальном стане. Тонкостенные трубы изготовляют волочением заготовок на подвижных или неподвижных оправках.

Трубы различают не только по способу производства, но и по ряду других признаков: по материалу, диаметру, толщине стенок, по длине, термической обработке, состоянию поверхности (без покрытий и с покрытиями), по химической стойкости и назначению.