Прессование

Сущность процесса прессования заключается в выдавливании металла из замкнутого пространства контейнера через отверстия различного сечения — круглого, квадратного и других, после чего металл принимает форму прутка соответствующего профиля.

Прессованием получают не только прутки различного профиля и размеров, но и трубы с внутренним диаметром до 800 мм. Материалами для прессования служат сталь, цветныеметаллы и их сплавы.

Заготовками для прессования являются слитки, размеры которых (диаметр и длина) зависят от мощности пресса и профиля изделий. Подготовка слитков к прессованию состоит в нагревании их до температуры, установленной для обработки давлением в горячем состоянии.

Усилие, необходимое для выдавливания металла, зависит от размера поперечного сечения слитка, его материала, температуры слитка и скорости выдавливания.

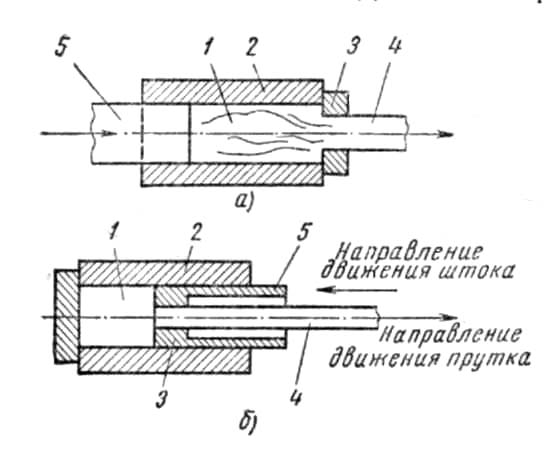

Рис. 1. Схема выдавливания (прессования) металла:

а — прямой метод, б — обратный метод: 1 — обрабатываемый металл, 2-контейнер, 3-матрицы с отверстием для выхода прутка, 4-пруток, 5 –шток.

Существуют два способа обработки выдавливанием — прямой (рис. 1, а) и обратный (рис. 1,6).

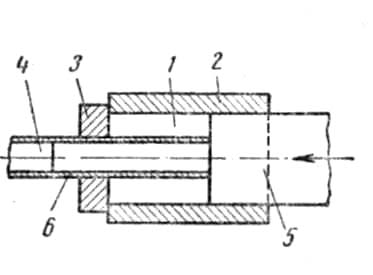

Рис. 2. Схема получения выдавливанием трубчатого профиля:

Схема получения выдавливанием трубчатого профиля показана на рис. 2 (обозначения те же, что и на рис. 1).

Трубчатая форма сечения образуется укрепленной на штоке иглой 6, диаметр которой равен внутреннему диаметру трубы. При прессовании игла входит в круглое отверстие матрицы, образуя в нем кольцевой зазор, через который выдавливается металл.

Прессование производится на горизонтальных и вертикальных гидравлических прессах мощностью до 10 000 Т [100 000 кн].

Прессование отличается высокой производительностью: латунный слиток диаметром 150 мм и длиной ~500 мм превращается в пруток диаметром 25 мм за 1 минуту.

Прессование имеет ряд преимуществ перед прокаткой, так как позволяет получать точные и сложные по профилю заготовки, какие невозможно получить прокаткой.