Керамика из алюмомагнезиальной шпинели

Магнезиальная шпинель как высокоогнеупорная и химически стойкая керамика известна давно. Однако отсутствие в природе шпинели или природного сырья, пригодного для получения достаточно чистой шпинели, является причиной тому, что она до сих пор не нашла широкого промышленного применения. Следует отметить, что образование магнезиальной шпинели путем добавок глинозема успешно используется в производстве так называемых «магнезитовых огнеупоров на шпинельной связке» для получения пограничной шпинельной прослойки между зернами периклаза. Эта шпинельная прослойка-связка способствует повышению температур деформации и термостойкости магнезитовых огнеупоров, парализуя в известной мере вредное действие легкоплавких монтичеллитовых прослоек. Развитие широкого производства в химической промышленности чистых окислов, в том числе Аl2O3 и MgO, делает в настоящее время практически возможным использовать чистую алюмомагнезиальную шпинель в качестве химически стойкой высокоогнеупорной конструкционной керамики.

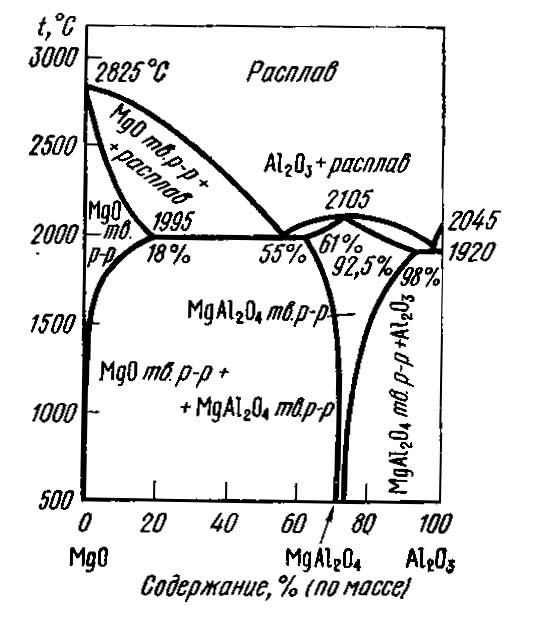

Магнезиальная шпинель образуется при взаимодействии MgOи Аl2O3, содержит 71,7% Аl2O3 и 28,3% MgO и является единственным химическим соединением в бинарной системеMgO—Аl2O3 (рис. 1). Шпинель имеет температуру плавления в 2105°С ( + 30°С) и образует с MgOэвтектику, содержащую 32,5% (мол.) Аl2O3, с температурой плавления 1995°С ( + 35°С) [322]. С глиноземом шпинель образует твердые растворы широкого состава, дающие эвтектику с Аl2O3 при 1920°С 95,5% (мол.)

Рис.1. Диаграмма состояния системы MgO—Аl2O3

Шпинель также образует твердые растворы с MgOс максимальным ее содержанием до 12% (мол.). Следует отметить, что температура плавления обеих эвтектик лишь на 75 и 185°С ниже температуры плавления шпинели.

Шпинель имеет кубическую пространственную кристаллическую решетку с гранецентрированной упаковкой кислородных ионов. Твердость шпинели по шкале Мооса 8—9, истинная плотность 3,58 г/см3. В химическом отношении шпинель устойчива по отношению к минеральным кислотам, углероду, ко многим металлам, щелочноземельным и ряду других окислов. По отношению ко многим шлакам, в частности содержащим закись железа, шпинель более устойчива, чем корунд.

СВОЙСТВА МАГНЕЗИАЛЬНОЙ ШПИНЕЛИ

Микроструктура шпинели, полностью спекшейся при температуре 1750°С до относительной плотности 95%, независимо от метода получения характеризуется монолитным мелкокристаллическим строением с размером зерен 10—20 мкм. При содержании 15—25% примесиMgOразмеры кристаллов шпинели уменьшаются до 5—8 мкм. Включения периклаза в этих массах располагаются в промежутках между зернами шпинели и имеют размеры 4—7 мкм. Дальнейшее повышение содержания MgOведет к уменьшению зерен шпинели и укрупнению зерен периклаза.

Таким образом, шпинель при одностадийном методе (как чистая, так и с добавками MgO) спекается до высокой плотности, несмотря на значительное линейное расширение (5—7%) в области температур ее образования (850—1250°С). Существенного различия в полноте спекания шпинели, полученной указанными двумя методами, нет.

Прочность при изгибе чистой шпинели лежит в пределах 136—150 МН/м2. При повышении температур испытания эта прочность понижается до 35—48 МН/м2 при 1450°С и до 20 МН/м2 при 1600°С. Введение избытка MgO в количестве 15—25% сопровождается повышением прочности при одностадийном методе до 190—200 МН/м2 и двустадийном до 200— 230 МН/м2. При 1450°С эта прочность для обоих методов снижается до 70 МН/м2.

Как известно, при четырехточечном изгибе измеряемые значения прочности по сравнению со значениями прочности при трехточечном изгибе снижаются на 20—25%.

Температура начала деформациипод нагрузкой ранее синтезированной шпинели (двустадийное спекание) составляла, по одним данным, 1960°С, а по другим 1920°С. Введение добавок MgO в указанных размерах (15—25%) ведет к снижению этой температуры до 1890—1820°С. Данных по деформации чистой шпинели с избытком Аl2O3 в литературе не обнаружено.

Скорость ползучести у шпинели больше примерно наполовину порядка, чем для чистой керамики из А12O3 или MgO. Введение в шпинельную керамику 15—25% MgO увеличивает скорость ее деформации при ползучести в интервале 1600—1800°С до полутора порядков величины. Это иллюстрируется значениями скорости ползучести при 1700°С и нагрузке 1,3 МН/м2 для чистой шпинели 0,56* 10-3, при добавке 15% MgO —около 10,5* 10-3 и при добавке 25% MgO —около 17,80*10-3м/(м-ч).

«Термическое старение»По мере увеличения продолжительности нагрева при 1700°С плотность шпинели возрастает до 98%, а при 1950°С эта плотность падает до 94%.

Термическая стойкость плотноспекшейся шпинели, несмотря на сравнительно небольшой коэффициент термического расширения 8,2· 10-6 1/°С и модуль упругости 2,3· 105 МН/м2, по ряду работ характеризуется как невысокая. Потеряпрочности при охлаждении в воде образцов, нагретых до 1300°С, составляла для шпинели 65%, для муллита 68% и для корунда 52%.

Низкие значения электропроводностишпинели сохраняются вплоть до предельно высоких температур. Проводимость шпинели при высоких температурах в основном ионная. Зависимость электропроводности шпинели от среднего размера слагающих зерен, полученных при температуре выдержки 1700°С характеризуется данными, приведенными ниже:

Продолжительность выдержки при 1700°С, ч.............. | 1 | 10 | 30 | 75 |

Относительная плотность, % . . . . | 95,3 | 96,1 | 96,9 | 97,5 |

Преобладающий размер зерен, мкм | 5 | 25 | 30 | 50 |

1-15 | 10-60 | 10-80 | 40-200 | |

Проводимость, Ом-1 · см-1 · 1010 . . . | 18,0 | 8,0 | 3,3 | 1,8 |

Магнезиальная шпинель имеет высокую устойчивость по отношению к мартеновскому шлаку и окислам железа. Ниже приведены основные рабочие свойства плотноспекшейся шпинели при содержании примеси 0,3—0,5%:

Температура плавления, °С ...................2105

Истинная плотность, г/см3...................3,58

Относительная плотность, %..................95—95,5

Температура деформации под нагрузкой:

начало размягчения ....................1920

сжатие 4%........................1970

Предел прочности при сжатии, МН/м2.............720

Средний коэффициент термического расширения α · 106, 1/С:

в интервале 100—1000°С..................8,4

в интервале 100—1800°С..................10,3

Предел прочности при изгибе, МН/м2:

при 20°С..........................136-150

при 1450°С........................35-48

Скорость испаренияν · 107, г/(см2·с):

в вакууме порядка Ю-2 Па при 1800°С..........6,5

то же, при 2000°С.....................23,3

Скорость ползучестиε · 104, м/(м · ч):

при σ=2,5 МН/м2 и *=1600°С...............0,9

то же, *=1700°С......................5