Обработка отверстий на сверлильных станках

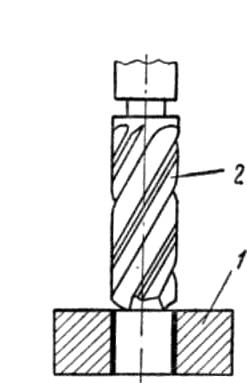

Сверление — один из самых распространенных методов получения отверстий резанием. Режущий инструмент — сверло, которым можно как получать отверстия в сплошном материале (сверление), так и увеличивать диаметр уже просверленного отверстия (рассверливание). Работа сверла показана на рис. 149, а зенкера (многолезвийного инструмента для обработки отверстия) — на рис. 1.

.jpg)

Рис. 1. Работа

сверла:

1 — сверло, 2 —стружка, 3 — деталь.

Рис. 2. Работа зенкера:

1-деталь, 2-зенкер

При сверлении обрабатываемую деталь закрепляют па столе сверлильного станка прихватами, в тисках, на призмах и т. п., а сверлу сообщают два совместных движения (см. рис. 2.) — вращательное по стрелке vи поступательное (направленное вдоль оси сверла) по стрелке s. Вращательное движение сверла называется главным (рабочим) — движением, или движениемрезания, а поступательное — движением подачи.

Сверла бывают разных типов: перовые, спиральные, пушечные, кольцевые и комбинированные специальные.

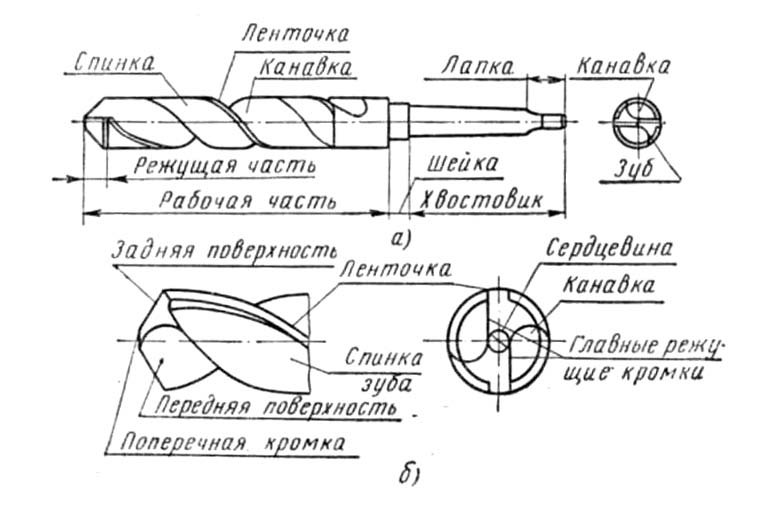

Спиральное сверло состоит из рабочей части, шейки, хвостовика для крепления сверла в шпинделе станка и лапки, служащей упором при выбивании сверла из гнезда шпинделя (рис.3, а). Рабочая часть разделяется на режущую и направляющую.

Режущая часть состоит из двух зубьев (перьев), образованных двумя канавками для отвода стружки (рис. 3, б); перемычки (сердцевины) — средней части сверла, соединяющей оба зуба (пера); Двух передних поверхностей, по которым сбегает стружка, и двух задних поверхностей; двух ленточек для направления сверла и Уменьшения его трения о стенки отверстия; двух главных режущих кромок, образованных пересечением передних и задних поверхностей и выполняющих основную работу резания; поперечной кромки (перемычки), образованной пересечением обеих задних поверхностей. На наружной поверхности сверла между краем ленточки и канавкой расположена идущая по винтовой линии несколько углубленная часть — спинка зуба.

К геометрическим параметрам режущей части сверла (рис. 4) относятся: угол при вершине сверла, угол наклона винтовой канавки, передний и задний углы, угол наклона поперечной кромки (перемычки).

Рис. 3. Элементы спирального сверла

Рис. 4. Геометрические параметры спирального сверла

Угол при вершине сверла 2φ расположен между главными режущими кромками. Он оказывает большое влияние на работу сверла. Величина этого угла выбирается в зависимости от твердости обрабатываемого материала (от 80 до 140°): для сталей, чугунов и твердых бронз2φ = 116—118°; для латуней и мягких бронз2ср = 130°; для легких сплавов, силумина, электрона и баббита2φ = 140°; для красной меди 2φ = 125°; для эбонита и целлулоида 2φ = 80—90°.

Чтобы повысить стойкость сверл диаметром от 12 мм и более, применяют двойную заточку сверл; при этом главные режущие кромки имеют форму не прямой, как при обычной заточке (рис. 4, а), а ломаной линии (рис.4, б). Основной угол2φ = 116—118° (для сталей и чугунов), а второй угол2φ = 70 -75°.

Угол наклона винтовой канавки обозначается греческой буквой омега (ω) (см. рис. 4, а). С увеличением этого угла процесс резания протекает легче и улучшается выход стружки. Величина а) зависит от диаметра сверла. Для сверл диаметром0,25-9,9 мм ω = 18-28°, для сверл диаметром10 мм и более ω = 30°.

Если рассечь спиральное сверло плоскостью, перпендикулярной главной режущей кромке, то мы увидим передний уголγ(см. сечениеБ — Б на рис. 4, в).

Передний уголγ (гамма) в разных точках режущей кромки имеет разную величину: он большеу периферии сверла и заметно

меньше у его оси. Так, если у наружного диаметра передний угол γ = 25—30°, то у перемычки он близок к 0°. Непостоянство величины переднего угла относится к недостаткам спирального сверла и является одной из причин неравномерного и быстрого его износа.

Заднийугол сверлаα(альфа) предусмотрен для уменьшения трения задней поверхности о поверхность резания. Этот угол рассматривается в плоскостиА—А, параллельной оси сверла (см. рис. 4, е). Величина заднего угла также изменяется по направлению от периферии к центру сверла: у периферии он равен 8—12°, а у оси а = 20—26°.

Угол наклона поперечной кромки φ (пси) для сверл диаметром 1—12 мм от 47 до 50° (см. рис. 4, б), а для сверл диаметром более 12 мм φ = 55°.

Сверлильные станки. Согласно классификации, принятой в России, сверлильные станки подразделяются на шесть основных типов:

вертикально-сверлильные;

одношпиндельные полуавтоматы;

многошпиндельные полуавтоматы;

радиально-сверлильные;

горизонтально-сверлильные (расточные) и

разные сверлильные.

Наиболее распространены одношпиндельные вертикально-сверлильные станки. Они бывают настольными, настенными и на колонне. Настольные станки весьма быстроходны и применяются для сверления отверстийдиаметром до 12 мм.

Многошпиндельныесверлильные станки применяют главным образом в серийном производстве. станки этого типа выполняют с неподвижными (постоянными) и с переставными шпинделями.

Многошпиндельные сверлильные станки с постоянными шпинделями имеют обычно от двух до шести шпинделей, расположенных в один ряд с постоянными расстояниями между их осями . Последовательно перемещая деталь, на этом станке можно выполнить различные операции (сверление, зенкерование, развертывание и т. д.) или одновременно обработать несколько отверстий в одной детали.

Любой одношпиндельный станок можно приспособить для одновременного сверления нескольких отверстий. Для этого на шпинделе укрепляют многошпиндельную головку, имеющую специальное устройство для передачи вращательного движения от шпинделя сверлильного станка всем шпинделям головки.

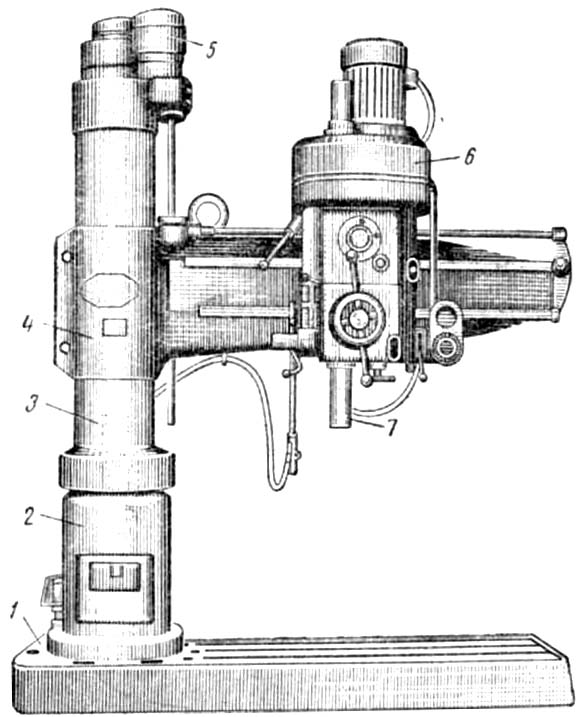

Радиально-сверлильныестанки применяют для обработки нескольких отверстий, расположенных на значительном расстоянии друг от друга, в крупных по весу и габаритам деталях (рис.5). Эти станки в отличие от обычных сверлильных дают возможность, не меняя положения обрабатываемой детали, перемещать лишь сверлильную головку.

Рис. 5. Радиально-сверлильный станок:

1 — основание, 2 — неподвижная колонна. X — вращающаяся колонна, 4—траверса, 5 — механизм подъема и опускания траверсы, 6— сверлильная головка, 7 — шпиндель

На современных механизированных предприятиях получили распространение агрегатные станки, состоящие из отдельных стандартных самостоятельных узлов — агрегатов: силовых головок, многошпиндельных головок, станин, колонн, специальных плит, зажимных приспособлений и т. п.

Расточные станки. На сверлильных станках можно обрабатывать отверстия сравнительно небольшого диаметра (до 80—100 мм). Кроме того, они не приспособлены для обработки точных отверстий, к которым предъявляются строгие требования в отношении прямолинейности оси и расположения относительно других поверхностей деталей. Для решения этих задач наиболее приспособлены расточные станки.

Горизонтально-расточные станки являются наиболее универсальными из всей группы сверлильных станков. На них, кроме операций, для которых приспособлены обычные сверлильные станки, можно также растачивать отверстия, обтачивать бобышки, подрезать резцом наружные и внутренние торцы, растачивать внутренние канавки, нарезать резцом внутренние резьбы, а также выполнять все фрезерные операции.

Координатно-расточные станки характеризуются в первую очередь высокой точностью изготовления, а также тем, что имеющиеся на них специальные отсчетные устройства (механические, оптические или электрические) позволяют устанавливать стол с обрабатываемой деталью относительно оси шпинделя по двум координатам с точностью до 0,01—0,005 мм. Благодаря этому на координатно-расточных станках можно обрабатывать детали до 1-го класса точности включительно и выдерживать заданные расстояния между осями отверстия с точностью до ±0,01 мм.

Эти станки особенно необходимы в инструментальных цехах для производства кондукторов, приспособлений и штампов, а также в экспериментальных цехах для изготовления первых образцов деталей без кондукторов и приспособлений.

Работы, выполняемые на сверлильных станках. Технологические возможности сверлильных станков не ограничиваются операцией сверления отверстий. На них можно выполнять и другие технологические операции, непосредственно не связанные с обработкой отверстий . Точные и чистые отверстия (до 2-го класса точности включительно) обрабатывают последовательно тремя инструментами: сверлом, зенкером и разверткой. Для получения отверстий диаметром более 15—18 мм по 2-му классу точности в серийном производстве применяют двукратное развертывание.

Отверстия под головки винтов, шурупов и заклепок обрабатывают зенкерами или зенковками соответствующей конфигурации.

Торцы у отверстий обрабатывают цековками (торцовками). Для обработки сквозных резьбовых отверстий применяют одиночные удлиненные метчики. Глухие резьбовые отверстия обрабатывают последовательно наборами из двух или из трех метчиков. Растачивают отверстия только на расточных станках. Сверлильные станки для этой работы не приспособлены.

Растачиванием можно обработать отверстия любых размеров (0Т 3—5 мм и более). Применяя тонкое растачивание при больших скоростях резания (150—300 м/мин), небольшой глубине резания (0,02—0,1 мм) и малой подаче (0,05—0,1 мм/об), можно получать отверстия до 1-го класса точности с чистотой поверхности до 10-го класса.