Основные свойства огнеупорных материалов

Пригодность тех или иных огнеупоров в каждом отдельном случае оценивается в зависимости от их основных физических и рабочих свойств.

Рабочиминазывают свойства огнеупоров, удовлетворяющие требованиям, предъявляемым в данном конкретном случае. Основными свойствами огнеупоров являются огнеупорность, термическая стойкость, химическая стойкость, деформация под нагрузкой при высокой температуре и постоянство формы и объема, пористость, газопроницаемость, теплопроводность, электропроводность.

Огнеупорность.

Огнеупорностьюназывается способность материалов выдерживать высокие температуры,

недеформируясь под действием собственного веса. При нагреве огнеупорный материал вначале размягчается вследствие плавления его легкоплавкой составляющей. При дальнейшем нагреве начинает плавиться основная масса, и вязкость материала постепенно уменьшается. Процесс плавления огнеупоров выражается в постепенном переходе из твердого состояния в жидкое, причем температурный интервал от начала размягчения до расплавления иногда достигает нескольких сот градусов. Поэтому для характеристики огнеупорности пользуются температурой размягчения.

Дляэтой цели при определении огнеупорности материалов используются керамические пироскопы (ПК). Пироскопы представляют собой трехгранные усеченные пирамиды высотой до 6 см с основанием в виде равностороннего треугольника со сторонами, равными 1 см. Каждому пироскопу соответствует определенная температура размягчения, т. е. температура, при которой пироскоп размягчается настолько, что вершина его касается подставки . В маркировке пироскопов указывается его огнеупорность, уменьшенная в десять раз. Для определения огнеупорности материала из нега изготавливают пирамидку по размерам пироскопа. Испытуемый образец вместе с несколькими пироскопами разных номеров устанавливают на подставке и помещают в электрическую печь. Испытание на огнеупорность сводится к наблюдению за размягчением (падением) образцов сравнительно с пироскопами при определенных условиях нагрева. огнеупорность материала обозначается номером того пироскопа, с которым образец упал одновременно.

Определение огнеупорности с помощью пироскопов

Деформация под нагрузкой при высоких температурах.

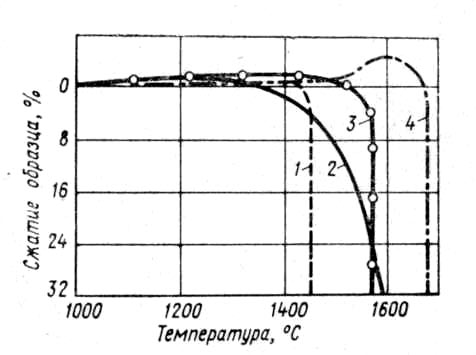

Вкладке печи огнеупоры испытывают в основном сжимающее усилие, увеличивающееся при нагреве печи. Для оценки механической прочности огнеупоров обычно определяют зависимость изменения величины деформации от температуры при постоянной нагрузке

Зависимость между деформацией огнеупоров под нагрузкой и температурой: 1- хромит, 2- шамот, 3- магнезит, 4- динас.

Испытанияпроводят на цилиндрическом образце высотой 50 и диаметром 36 мм при постоянной нагрузке 1,96-105 Па. Результаты испытания представляют в виде графика зависимости изменения высоты образца от температуры. Для характеристики деформации отмечают температуру начала размягчения, когда высота образца уменьшается на 4%, температуру, соответствующую изменению высоты на 40%, и температурный интервал размягчения, представляющий разность этих двух температур.

Постоянство формы и объема.

Принагреве огнеупоров в печах происходит изменение их объема под влиянием двух факторов — термического расширения и усадки (или роста). Термическое расширение большинства огнеупоров невелико. Гораздо значительнее изменение объема огнеупора при высоких температурах за счет происходящих превращений. Так, шамотные изделия дают усадку в результате образования некоторого количества жидкой фазы и уплотнения черепка. Обычно это уменьшение объема бывает больше, чем его термическое расширение, и приводит к увеличению швов. Динасовые изделия увеличивают объем при нагреве вследствие дополнительных процессов перекристаллизации. Рост объема изделия в процессе службы способствует уплотнению швов кладки. Изменение объема огнеупоров оценивают при нагревании точно измеренных образцов в печи.

Термическая стойкость.

Термическойстойкостью называется способность огнеупоров не разрушаться при резких изменениях температуры. Это особенно важно для огнеупоров, работающих в печах периодического действия. Термическая стойкость огнеупоров тем выше, чем больше коэффициент теплопроводности материала, его пористость и размер зерен и чем меньше температурный коэффициент линейного расширения, плотность, размеры изделия и изменения объема при аллотропических превращениях.

Дляопределения термической стойкости используют образец в форме кирпича. образец нагревают 40 мин при 850°С, затем охлаждают 8—15 мин. Цикл нагрева и охлаждения называется теплосменой. Охлаждение можетбыть только на воздухе (воздушные теплосмены) или сначала в воде 3 мин, затем на воздухе 5— 10 мин (водяные теплосмены). Нагрев и охлаждение проводятся до тех пор, пока потеря массы образца (из-за откалывания кусков) не достигнет 20%. Термическая стойкость оценивается количеством выдержанных теплосмен.

Изделия, изготовленные полусухим прессованием, более термостойки, чем изделия пластической формовки.

От значения термостойкости зависит величина напряжений, возникающих в кладке при ее нагревании и особенно при резком изменении температуры в печи; в связи с этим температурные швы кладки делают с учетом линейного расширения огнеупорных изделий. Например, линейное расширение шамота при 800 °С равно 4,5·10-6°C-1X800°С·100% = 0,36%, т. е. 1 м шамотной кладки дает при этой температуре удлинение 3,6 мм.

Химическая стойкость.

Подхимической стойкостью огнеупорных материалов понимается способность их противостоять разрушению от химического и физического воздействия образующихся в печи продуктов — металла, шлаков, пыли, золы, паров и газов. Наибольшее действие на огнеупоры в плавильных печах оказывают шлаки. По отношению к действию шлаков огнеупоры могут быть разделены на три группы — кислые, основные и нейтральные.

Кислыеогнеупоры устойчивы к кислым шлакам, содержащим большое количество Si02,но разъедаются основными шлаками. Кислым огнеупором является динас. Динас устойчив к действию окислительных и восстановительных газов.

Основныеогнеупоры устойчивы к действию основных шлаков, но разъедаются кислыми. К ним относятся огнеупоры, содержащие известь, магнезию и щелочные окислы (доломит, магнезит и др.).

Нейтральные(промежуточные) огнеупоры, в состав которых входят аморфные окислы, реагируют как с кислыми, так и с основными шлаками, нов значительно меньшей степени, чем кислые и основные. К ним относится хромистый железняк, содержащий в качестве основной составляющей FeO-Cr2O3.

Шлакоустойчивость

зависит от скорости химических реакций огнеупора со шлаком и от вязкости шлака. При вязких шлаках и малой скорости реакций огнеупорное изделие может работать хорошо. С повышением температуры скорость химических реакций увеличивается, а вязкость шлаков уменьшается, поэтому даже небольшое повышение температуры (на 25— 30° С) приводит к существенному увеличению коррозии огнеупоров. Пористые изделия с открытыми порами менее шлакоустойчивы, чем более плотные. Наружная гладкая поверхность корки кирпича лучше сопротивляется действию шлаков, чем шероховатая поверхность изломов. Трещины в изделии также понижают его шлакоустойчивость.

Дляопределения шлакоустойчивости применяют два метода — статический и динамический. При статическом методе в огнеупорном изделии высверливают цилиндрическое отверстие, в которое насыпают тонкоизмельченный шлак. Изделие нагревают в печи до его рабочей температуры (но не ниже 1450° С) и выдерживают при этой температуре 3—4 ч. О шлакоустойчивости судят качественно по степени растворения изделия в шлаке и глубине его проникновения в изделие. При динамическом методе на испытуемый огнеупорный кирпич, установленный в печи вертикально, при температуре 1450° С в течение 1 ч сыпят порошкообразный шлак (1 кг). Расплавляясь и стекая по поверхности кирпича, шлак проедает в нем борозды. Шлакоразъедаемость определяется по потере объема (в кубических сантиметрах) с учетом дополнительной усадки кирпича.

Теплопроводность.

В зависимостиот целей, для которых используется огнеупор, теплопроводность его должна быть высокой или низкой. Так, материалы, предназначенные для футеровки печей, должны иметь низкую теплопроводность для уменьшения тепловых потерь в окружающее пространство и повышения к. п. д. печи. Однако материалы для изготовления тиглей и муфелей должны иметь высокую теплопроводность, уменьшающую перепад температуры в их стенках.

Приповышении температуры теплопроводность большинства огнеупоров возрастает . Исключение составляют магнезитовые и карборундовые изделия теплопроводность которых при этому меньшается. теплопроводность всех огнеупоров уменьшается с увеличением пористости. Однако при высокой температуре (выше 800—900° С) увеличение пористости мало влияет на теплопроводность. Приобретают влияние конфигурация и размер пор, определяющие конвективную теплопередачу внутри пор. Увеличение содержания кристаллической фазы в материале приводит к увеличению теплопроводности.

Зависимость между коэффициентом теплопроводности огнеупоров и температурой:

1 — магнезит; 2 — хромомагнезит; 3 — динас; 4—шамот; 5 — пеношамот

Коэффициенты теплопроводности огнеупоров

| Наименование огнеупоров | Температурный коэффициент теплопроводности λ Вт/(м-К) | Коэффициент λχΒт/(м*К) при рабочей температуре | Рабочая температура, к |

| Кирпич | |||

| Шамотный | (0,72+0,0005 t)1,16 | 1,65 | 1620—1720 |

| Пеношамотный | (0,24+0,0002 t)1,16 | 0,59 | 1620 |

| Легковесный шамот | (0,09+0,000125 t) 1,16 | 0,29 | 1570 |

| Динасовый | (0,8+0,0006 t)1,16 | 2,11 | 1970 |

| Магнезитовый | (4,0—0,0015 t)1,16 | 1,24 | 1920—1970 |

| Хромомагнезитовый | 1970 | ||

| Хромитовый | (1,1+0,00035 t) 1,16 | 1,966 | 1920—1970 |

| Диатомитовый | (0,097+0,0002 t) 1,16 | 0,309 | 1120 |

| Изделия | |||

| Силлиманитовые (муллитовые) | (1,45—0,0002 t)1,16 | 1,299 | 1920 |

| Корундовые | (1,8+0,0016 t)1,16 | 5,24 | 1920—1970 |

| Циркониевые | (1,12+0,00055 t)1,16 | 2,447 | 2020—2070 |

| Карбофракс | (18—0,009 t)1,16 | 15,66 | 1670—1770 |

| Угольные | (20—0,030 t)1,16 | 16,24 | 2270 |

| Графитовые | (140—0,035 t)1,16 | 81,2 | 2270 |

| Изоляционные | |||

| материалы: | |||

| Асбест распушенный | (0,112+0,000167 t)1,16 | 0,2598 | 700 |

| Диатомит (вермикулит) | (0,062+0,000225 t) 1,16 | 0,28 | 900—1100 |

| Шлаковая вата | (0,05+0,000125 t) 1,16 | 0,167 | 750 |

Электропроводность. Электропроводностьявляется определяющим параметром огнеупоров, применяемых для футеровки электрических печей. При нормальных температурах обычно все огнеупорные материалы являются хорошими диэлектриками. При повышении температуры их электропроводность быстро возрастает, и они становятся проводниками. электропроводность материалов с большой пористостью при высоких температурах уменьшается.

Теплоемкость

огнеупоровопределяет скорость нагрева и охлаждения футеровки и затраты тепла на нагрев. Это имеет особенно важное значение при работе печей периодического действия. Теплоемкость зависит от химико-минералогического состава огнеупоров. Определяется она калориметрическим методом. Теплоемкость обычно незначительно растет с увеличением температуры. Среднее ее значение лежит в пределах 0,8—1,5 кДж/(кг-К).

Теплоемкость огнеупоров при различных температурах

| Огнеупоры (кирпич) | Химический состав огнеупоров, % | Объемная масса кг/м3 | Теплоемкость кДж/(кг*К) при температуре, К | |||

| 473 | 873 | 1273 | 1473 | |||

| Шамотный | 40Аl2О3, 57SiO2 | 1800 | 0,94 | 1,34 | 1,25 | 1,28 |

| Полукислый шамот | 30,0Ai2O3, 63,0SiO2 | 1830 | 0,88 | 1,143 | 1,24 | 1,26 |

| Динас | 96Si02 | 2040 | 0,99 | 1,18 | 1,21 | 1,22 |

| Магнезитовый | 88,85MgO 9,31Fe2O3 | 2350 | 1,06 | 1,22 | 1,26 | 1,42 |

| Угольные электроды | С | 1480—1650 | 1,97 | — | — | — |

| Графитированные изделия | C | 1500—1700 | 1,36 | — | — | — |

Пористость.Всеогнеупорные изделия пористы. размер пор, их структура и количество весьма разнообразны. Отдельные поры либо соединены между собой и с атмосферой, либо представляют собой замкнутые пространства внутри изделия. Отсюда различают пористость открытую, иликажущуюся, при которой поры сообщаются с атмосферой, пористость закрытую, когдапоры не имеют выхода наружу, и пористость истинную, или общую,т. е. суммарную.

Открытуюпористость вычисляют на основе данных измерения водопоглощения и объемной массы огнеупорных изделий.

Газопроницаемость.Газопроницаемостьзависит от природы огнеупора, величины открытой пористости, однородности структуры изделия, температуры и давления газа. С повышением температуры газопроницаемость огнеупоров понижается, так как объем газа при этом возрастает и увеличивается его вязкость. огнеупоры должны обладать возможно меньшей газопроницаемостью, особенно те, которые применяются для изготовления реторт, муфелей, тиглей. Наибольшая газопроницаемость у шамотных изделий, наименьшая у динаса.

Плотность и объемная масса.Плотностьматериала — это отношение массы образца к занимаемому им объему за вычетом объема пор. Объемная масса — это отношение массы высушенного при 105° С образца к занимаемому им объему, включая объем пор.

Внешний вид и структура.Всеогнеупорные изделия делятся на сорта в соответствии с разработанными стандартами. Сорт огнеупорных изделий устанавливают по величине отклонения от установленных размеров, кривизне, отбитости углов, притупленности ребер, наличию отдельных выплавок, ошлакованнсти, просечкам и трещинам. Отклонения в размерах допускаются в пределах норм, указанных в соответствующих стандартах в зависимости от сортности. Кривизна изделий определяется стрелой прогиба. Очевидно, что чем больше будет кривизна, тем менее плотной окажется кладка. Отбитость углов и притупленность ребер также отрицательно влияют на качество кладки.

Выплавкапредставляет собой местное оплавление поверхности огнеупора с образованием «каверны». Причиной выплавок является недостаточно хорошее перемешивание шихты при изготовлении огнеупора. В местах выплавок происходит быстрое разрушение шлаками даже при сравнительно низкой температуре, поэтому число выплавок на поверхности изделия строго ограничивается.

Ошлакованностьобразуется на поверхности изделия в виде наростов как результат загрязнения ее при обжиге песком, глиной и т. д. Наличие ошлакованности на поверхности изделий также ограничивается.

Просечки(разрывы шириной до 0,5 мм) и трещины (разрывы шириной больше 0,5 мм) на поверхности огнеупорных изделий увеличивают коррозию шлаками и уменьшают их механическую прочность. Они образуются в процессе обжига при неосторожном нагреве или охлаждения изделия.

Огнеупорныйматериал хорошего качества должен иметь в изломе однородное строение без пустот и расслоений. Зерна разных фракций должны равномерно распределяться по поверхности излома, не выпадая и легко не выкрашиваясь.

Привыборе того или иного материала необходимо руководствоваться основными требованиями к нему в каждом конкретном случае. Так, материал для стенок и свода плавильной печи должен прежде всего обладать высокой механической прочностью. Для откосов печи следует применять огнеупор, более стойкий к действию шлаков, образующихся при данном металлургическом процессе.

Привыборе огнеупоров следует учитывать их стоимость. Сравнительная стоимость 1 т некоторых огнеупорных кирпичей 1-го сорта по отношению к стоимости динасового кирпича следующая:

Динасовый .... 1,0

Шамотный .... 0,8—0,9

Высокоглиноземнстый.......2,2—8,5

Магнезитовый . . . 1,3—1,5

Магнезитохромитовый.......1,6—1,8

Хромомагнезитовый .1,0—1,3

Карборундовый . .1,4—2,8

Шамотный легковесный с объемной плотностью1,3 кг/м3 ... 1,7

Транспортировка и хранение огнеупорных изделий

Придоставке к потребителю правильные транспортировка и хранение готовых огнеупорных изделий обеспечивают их сохранность, хорошее качество кладки и неизменность рабочих характеристик. При перевозке в вагонах огнеупорный кирпич укладывается рядами плотно по всей площади вагона с расклиниванием. Между рядами прокладывается солома или древесная стружка. При перевозке в автомашинах кирпич также плотно укладывается рядами с расклиниванием деревянными клиньями. В последнее время применяется транспортировка кирпича в контейнерах, что улучшает его сохранность и облегчает погрузочно-разгрузочные работы. При транспортировке кирпичей к рабочим местам на транспортерах и лотках они не должны ударяться друг о друга и о детали транспортирующих устройств.

Мертелии порошки перевозят в контейнерах, бумажных мешках, или навалом в чистых вагонах.

Складыдля хранения огнеупорных изделий должны быть закрытыми. При хранении на открытом воздухе вследствие попеременного увлажнения и высыхания, замерзания и оттаивания рабочие характеристики огнеупоров ухудшаются. Уменьшение сопротивления сжатию после года хранения на открытом воздухе составляет для шамота 27—30%, для динаса 35%, для магнезитовых изделий 30%. Допускается в летнее время хранить шамотные и динасовые изделия в полузакрытых складах. Огнеупорные порошки и мертели хранят в закрытых складах в отдельных закромах.