Обработка металлов на строгальных и долбежных станках

На строгальных и долбежных станках обрабатывают плоскости, прямолинейные канавки, пазы, выемки различных профилей, фасонные линейные поверхности и т. д.

Особенность строгальных и долбежных станков по сравнению с токарными, сверлильными и фрезерными та, что движение резания (главное движение) у них прямолинейное (возвратно-поступательное), а движение подачи совершается периодически, только к моменту очередного рабочего хода ползуна или стола.

Недостатком станков является то, что у них на холостой ход затрачивается значительное количество времени и получение больших скоростей на рабочих и обратных холостых ходах представляет большие трудности вследствие инерционных сил и вибраций в момент возвратно-поступательного движения ползуна или стола.

Эти станки подразделяются на поперечно-строгальные (односуппортные и двухсуппортные), продольно-строгальные (одностоечные, двухстоечные и кромкострогальные) и долбежные (универсальные).

Станки этих типов применяют в единичном и мелкосерийном производстве.

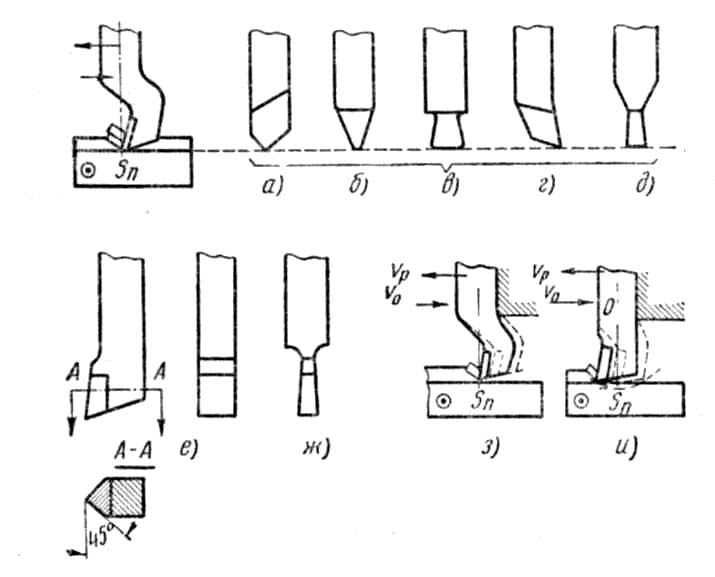

Понятие о процессе строгания. Резец при работе на поперечно-строгальном и долбежном станках совершает прямолинейное возвратно-поступательное движение, а деталь получает прерывистую подачу. При работе на строгальных станках используют прямые и изогнутые резцы (рис. 1), которые бывают разных типов: проходные (рис. 1, а),чистовые (рис. 1, б), широкие чистовые (рис. 1, в), подрезные (рис. 1, г),отрезные (рис. 1, д)и др. На рис. 1, е дан двухсторонний долбежный резец, на рис. 1, ж — долбежный прорезной резец.Изогнутые резцы, допуская при строгании отжим вокруг точкиО(рис. 1, з), захватывают меньшую глубину резания t,в то время как прямой резец при отжиме (рис. 165, и) захватывает при строгании большую глубину резания, чем снижает точность обработки детали. Поэтому при строгании нужно пользоваться изогнутыми резцами. Закрепление резцов в откидном резцедержателе 6 уменьшает их износ, так как при обратном ходе при откидывании резцедержателя резец свободно скользит по поверхности детали. Подачейsмм/дв. х называется перемещение детали или резца в поперечном направлении в течение одного двойного хода, т. е. в течение рабочего и обратного хода. Подача осуществляется всегда в конце обратного хода, когда резец не нагружен снимаемым слоем металла. Как и при точении, площадь срезаемого слоя металла/ мм2равна произведению глубины резания tна подачуs.

Рис. 1. Строгальные и долбежные резцы:

а—д — строгальные резцы,е—ж — долбежные резцы, з — отжим изогнутого резца, и — отжим прямого резца

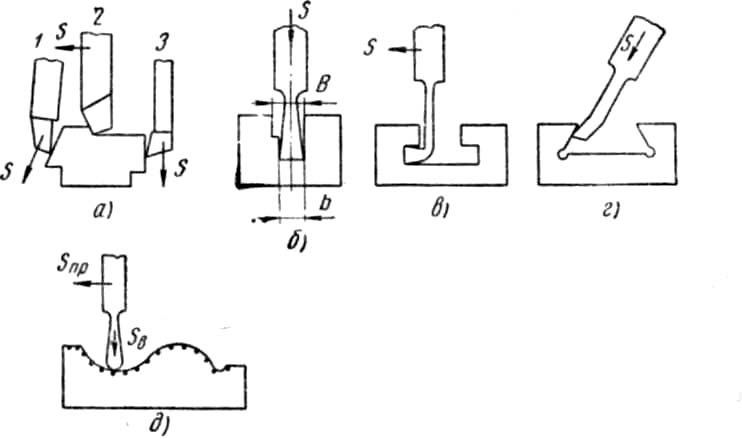

Работы, выполняемые на строгальных и долбежных станках. Примеры некоторых видов работ, выполняемых на строгальных станках, показаны на рис. 2. Горизонтальные, вертикальные и наклонные плоскости (рис. 2, а) строгают проходными или подрезными резцами с соответствующим направлением подачи. Разрезные и прорезные работы (рис. 2, б)выполняют отрезными резцами. При большой глубине паза, чтобы избежать поломки резца, его ширинуbделают меньше ширины паза В,а прорезание осуществляют ступенчато. Строгание тавровых пазов (рис. 2, в) и пазов типа «ласточкин хвост» (рис. 2, г)осуществляется пазовыми резцами соответствующей конфигурации. При строгании закрытых пазов резец во время обратного холостого хода не откидывается. Строгание фасонных поверхностей выполняется или фасонными резцами, или галтельным резцом по разметке (рис. 2, д). В последнем случае резец получает два движения подачи, которые производятся вручнуюперемещением стола и суппорта.

Рис.2. Строгальные работы

Процессдолбления, по существу, ничем не отличается от процесса строгания, но характер долбежных работ совершенно иной, чем строгальных.

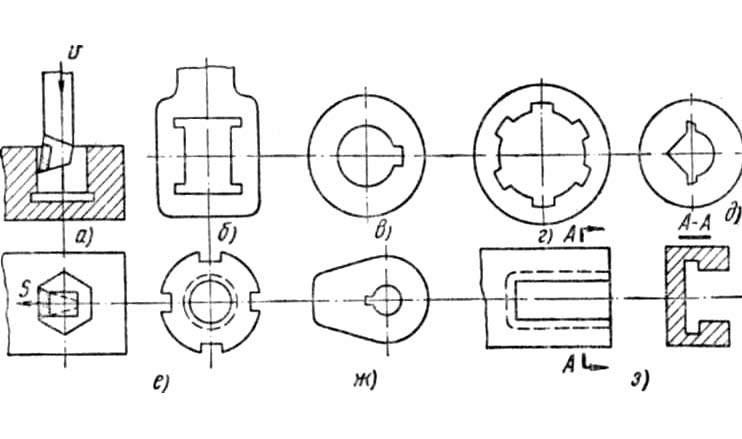

Долблением можно обработать глухие и сквозные фасонные отверстия: многогранники (рис.3, а),внутренние направляющие (рис. 3, би з), внутренние шпоночные пазы (рис. 3, в),многошпоночные (шлицевые) отверстия (рис. 3, г),матрицы сложной конфигурации (рис.3, д)и т. п.

Рис. 3. Долбежные работы

Некоторые виды наружных поверхностей (рис. 3, еи ж)также удобнее обрабатывать на долбежных станках, хотя они могут быть выполнены настрогальных и фрезерных станках. Вследствие малой производительности операцию долбления применяют в основном в единичном и мелкосерийном производстве. В крупносерийном и массовом производстве в аналогичных случаях применяют протягивание.

Точность строгания на строгальных и долбежных станках достигает 3—4-го классов; чистота поверхности 6—7-го классов.