Конверторный способ

Сталь является основным сплавом, используемым во всех областях современной техники для изготовления самых разнообразных конструкций, машин и их деталей. Сталь, как и чугун, представляет собой сплав железа с углеродом и другими примесями, но отличается от него меньшим содержанием их. Поэтому процесс получения стали из чугуна сводится к окислению примесей чугуна до нужных пределов чистым кислородом или кислородом воздуха или руды. Это достигается тремя способами: конверторным, мартеновским и электроплавкой.

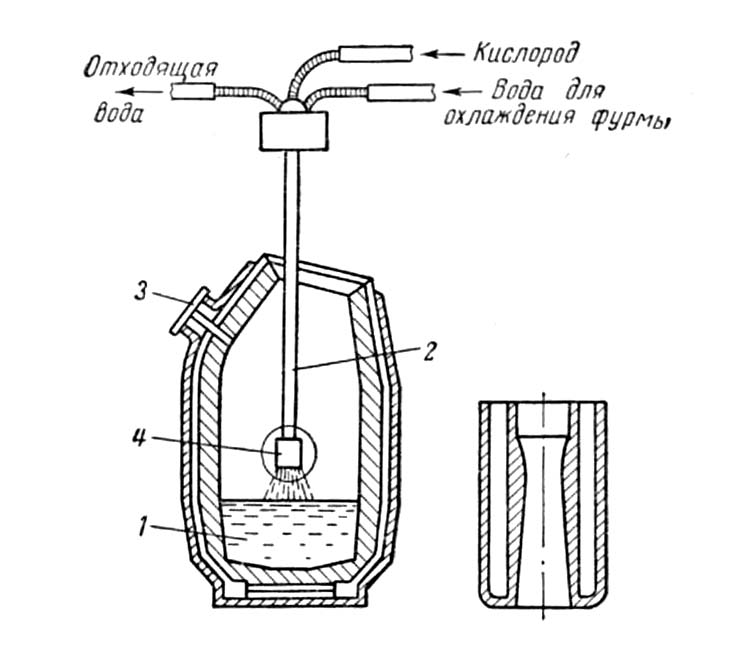

Сущность конверторного способа состоит в том, что через жидкий чугун, залитый в конвертор, продувается воздух, кислород которого окисляет углерод и другие примеси. Конвертор представляет собой стальной сосуд грушевидной формы, выложенный внутри огнеупорной кладкой толщиной 275—400 мм (рис.1).

.jpg)

Рис. 1. Конвертор (вертикальный разрез)

В верхней части конвертора находится горловина 1. Средняя часть конвертора опоясана снаружи стальным кольцом. К кольцу присоединены две цапфы, которые опираются на колонны, установленные на фундаменте. Через полую цапфу 2 в конвертор поступает воздух из воздухопровода. На конце второй цапфы 3насажено зубчатое колесо, соединенное с зубчатой рейкой 4. Рейка перемещается от электродвигателя или гидропривода. При движении рейки конвертор поворачивается на нужный угол, принимая горизонтальное, вертикальное или наклонное положение. В нижней части конвертора сменное днище 5, сделанное из огнеупорного кирпича В днище имеются каналы, в которых запрессованы трубы6-фурмы. Через фурмы в конвертор вдувается воздух. Для заливки чугуна и загрузки добавок конвертор поворачивают в горизонтальное положение, несколько наклоняют вниз горловиной (рис. 2, а) и заливают такое количество чугуна, чтобы уровень его был ниже уровня фурм. Затем начинают вдувать воздух, медленно поворачивая конвертор. Давление воздуха постепенно увеличивают, доводя до 2,5 ати (10,25 Мн/м2) при вертикальном положении конвертора (рис. 2, б).

.jpg)

Рис. 2. Положение конвертора: а — при заливке чугуна, б — при продувке

При продувке вследствие активного соприкосновения жидкого чугуна с кислородом воздуха идет процесс окисления (выгорания) примесей.

После окончания процесса конвертор наклоняют Вгоризонтальное положение, а затем прекращают дутье. После этого проверяют состав полученной стали и выливают ее в ковш.

Существует два вида конверторного процесса: кислый—бессемеровский и основной—томасовский.

Бессемеровский процесс получения стали, открытый английским изобретателем Г. Бессемером в 1855—1856 гг., ведется в конверторах, внутренняя кладка которых сделана из кислого огнеупорного кирпича — динаса. Сущность процесса заключается в том, что кислород воздуха, вдуваемого через жидкий чугун, окисляет его примеси и при интенсивно идущих реакциях образуется такое количество тепла, которого вполне достаточно для превращения чугуна в сталь в течение 10—13 минут. Исходным материалом для ведения процесса служит передельный чугун. процесс в бессемеровском конверторе делится на три периода.

Первый период — окисление основной массы жидкого железа, а также кремния, марганца н углерода кислородом вдуваемого воздуха. Активное окисление происходит за счет кислорода закиси железа FeO, образующейся в большом количестве при горении железа. Этот период окисления примесей с выгоранием кремния и марганца сопровождается бурным выделением искр (период искр). Пламя при этом малиново-красное. Длится первый период 2—3 минуты; одновременно начинается шлакообразование.

Второй период характеризуется активным окислением углерода по реакции

FeO+ С = Fe+ СО — Q

Выгорание углерода идет с большим поглощением тепла, поэтому температура в конверторе несколько понижается. Образующаяся окись углерода СО сгорает в СO2. Пламя при этом ослепительно белое. Выгорание углерода длится 7—8 минут. В большинстве случаев этим периодом и заканчивается плавка, если содержание углерода в полученной стали должно быть 0,4—0,5%.

Третий период. Если требуется выплавить сталь с очень малым содержанием углерода, то процесс выгорания углерода продолжают. Факел пламени уменьшается, появляется бурый дым — признак горения железа с образованием FeO; это длится 1—2 минуты, и процесс продувки заканчивается.

Конвертор наклоняют в горизонтальное положение, подачу воздуха прекращают. Однако сталь еще нельзя считать готовой, так как в ней растворено большое количество FeO(закиси железа).

Кислород в стали является вредной примесью, так как придает ей хрупкость в горячем состоянии — красноломкость. Поэтому, чтобы удалить кислород, сталь раскисляют ферросилицием, ферромарганцем или алюминием.

Конверторы бывают емкостью от 10 до 60 т. Производительность их очень велика (12 000—13 000 т в сутки).

Недостатком бессемеровского конвертора является то, что в нем невозможно переплавлять в сталь чугун с повышенным содержанием серы и фосфора.

Томасовский процесс получения стали, открытый в 1878 г. английским металлургом С. Томасом, дает возможность переплавлять чугуны с высоким содержанием фосфора (до 1,5— 2,5%) и низким содержанием кремния (от 0,2 до 0,9%). В отличие от бессемеровского, томасовский конвертор выложен не кислым, а основным огнеупором — доломитом. Томасовский конвертор по размерам несколько превосходит бессемеровский (рассчитаны они на одинаковую емкость заливаемого чугуна), так как в нем образуется много шлака. Фосфор в томасовском процессе играет решающую роль (аналогичную той, какую играет кремний в бессемеровском), так как он при выгорании выделяет большое количество тепла, необходимое для повышения температуры в конверторе. Перед заливкой чугуна в конвертор забрасывают известняк (12—20% от веса чугуна); после заливки чугуна производят продувку.

Рис. 3. Общий вид установки конвертора с фурмой:

1 — жидкий чугун, 2 — кислородная фурма, nbsp; 3— летка, 4 — сопло

Томасовский процесс также делится на три периода.

Первый период — окисление кремния, марганца, железа. Реакции протекают так же, как в бессемеровском процессе.но.так как кремния в томасовском процессе немного, этот период заканчивается раньше.

Второй период характеризуется окислением углерода по реакции

С + FeO= СО + Fe— Q

Третий период — Выгорание фосфора (частично за счет свободного кислорода, но главным образом за счет кислорода FeO).

В томасовском конверторе выплавляют главным образом низкоуглеродистую сталь, так как Выгорание фосфора начинается только после полного выгорания углерода. В некоторых случаях, если это требуется, сталь в конце плавки науглероживают. Раскисление производится так же, как в бессемеровском процессе, только предварительно сливают шлак.

Достоинства конверторной плавки — высокая производительность, несложное оборудование конвертора, отсутствие необходимости в топливе. Конверторная сталь — сталь обыкновенного качества. Стоимость ее невысока.

К недостаткам способа следует отнести невозможность переплавки металлических отходов; использование чугуна только определенного химического состава; большой угар металла, трудность получения стали заданного состава; большое количество растворенных газов, снижающих плотность стали.

Для интенсификации выплавки стали и повышения ее качества в последние годы применяют обогащенное кислородом дутье и чистое кислородное дутье.

Кислородно-конверторныйпроцесс с продувкой технически чистым кислородом (чистотой 98,5—99,5%) сверху позволяет перерабатывать чугуны самого различного химического состава, включая даже высокофосфористые и природно-легированные.

Конверторы для продувки жидкого чугуна кислородом сверху имеют глуходонное днище и летку для выпуска жидкого металла (рис. 3). емкость современных кислородных конверторов достигает 250 т и больше. Совершенствование конверторного процесса привело к созданию вращающихся и роторных конверторов.

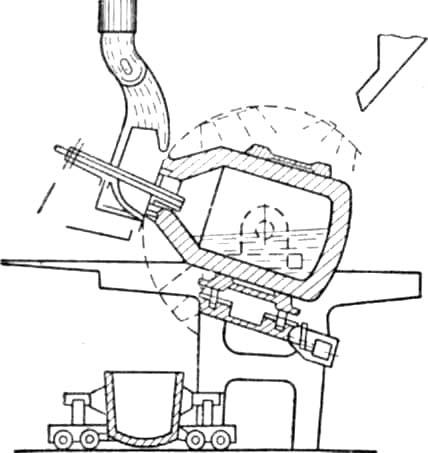

Вращающийся конвертор (процесс КАЛДО) — это грушевидный глуходонный агрегат (рис. 4), который во время продувки вращается вокруг своей оси со скоростью 30 оборотов в минуту под углом 15—17°. кислород подают через фурму, вводимую в горловину конвертора.

Благодаря быстрому вращению конвертора жидкая сталь в ванне хорошо перемещается, в результате чего металл получается более однородным по химическому составу. Кроме того, происходит максимальное удаление серы и фосфора.

Рис. 4. Вращающийся КАЛ-ДО конвертор