Шамот и шамотные изделия

Шамот — алюмосиликатный огнеупорный материал — представляет собой обожженную до постоянного объема, потерявшую пластичность массу из огнеупорной глины или каолина. Глиной называется продукт разрушения некоторых горных пород, главным образом гранита, гнейса, порфира. Получающийся при этом водный алюмосиликатAl2O3-2SiO2-2H2O, называемый каолинитом, является главной составной частью огнеупорных глин и каолинов. Каолины содержат меньше примесей, чем огнеупорные глины, поэтому используются для изготовления более качественных изделий.

Важнейшие свойства глин — пластичность, связующая способность и спекаемость.

Пластичностьюназывается способность увлажненной глины в тестообразном состоянии принимать заданную форму, не изменяющуюся после прекращения давления и удаления воды. В зависимости от пластичности различают глины пластичные (жирные) и тощие.

Связующая способность— способность глины с добавлением некоторого количества непластитного материала в высушенном состоянии давать прочный материал. Пластичные глины обладают большей связующей способностью, чем тощие.

Вода в глинах содержится в виде гигроскопической, воды затворения и химически связанной. Гигроскопической называется вода, которую глина поглощает из окружающей среды. Воздушно-сухая глина всегда содержит гигроскопическую воду. Вода затворения — это добавляемое количество- воды, которое соответствует оптимальной пластичности глины. Химически связанная вода входит главным образом в состав каолинитов.

При сушке вследствие частичной потери воды затворения изделия из огнеупорной глины уменьшаются в объеме на 12—15% при тощих глинах и на 25—30% при жирных. При нагреве глины до 150° С удаляются остатки воды затворения и гигроскопическая вода. При дальнейшем нагреве в интервале температур 450—650° С выделяется химически связанная вода, и пластичность полностью теряется. Нагревание свыше 930° С сопровождается образованием муллита, при этом имеет место огневая усадка, которая необратима.

Спекаемость— способность глин при определенных температурах обжига образовывать плотный прочный черепок, называемый шамотом. Шамот не дает усадки и имеет высокие механическую прочность, шлакоустойчивость, химическую стойкость.

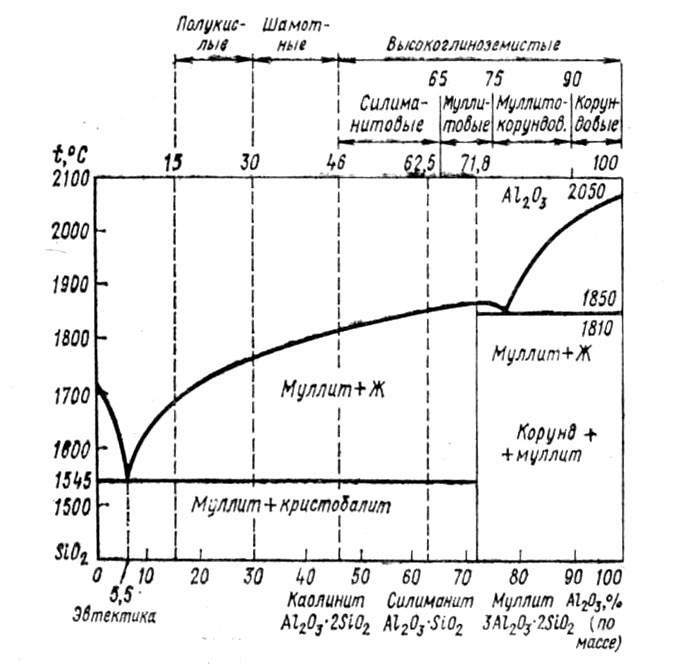

Огнеупорность глин зависит главным образом от их состава и лежит в пределах 1580—1770° С. На рис. дана диаграмма состояния системыSiO2—А12O3, которая показывает, что увеличение содержания глинозема свыше эвтектического состава повышает огнеупорность. Все примеси понижают огнеупорность глины. Особенно сильное понижение огнеупорности вызывают щелочи К2O и Na2O, поэтому содержание их в глинах выше 1 % нежелательно.

Рис1. Диаграмма состояния системыSiO2—А12O3

В зависимости от соотношения А12O3 и SiO2 в составе глин получают полукислые, шамотные или высокоглиноземистые огнеупоры.

Шамотные изделия, наиболее широко используемые в строительстве металлургических печей, делаются из смеси порошка необожженной пластичной огнеупорной глины и молотого шамота как отощающего компонента. Присутствие в шихте шамота уменьшает усадку и растрескивание изделия при нагреве. Производство шамотных изделий включает в себя получение шамота, подготовку пластичной глины и изготовление из их смеси изделий.

Процесс получения шамота состоит из обжига глины на Шамот при температуре 1300—1400° С. После обжига Шамот подвергают сначала грубому дроблению, потом тонкому помолу. Размолотый Шамот просеивают с разделением на фракции по величине зерен.

Подготовка огнеупорной глины состоит из очистки ее от механических примесей и сушки в сушильных барабанах. Подсушенную глину размалывают в шаровых мельницах.

Существуют два способа изготовления изделий — пластичное формование и полусухое прессование. При пластичном формованииизделий Шамот определенного гранулометрического состава смешивают с глиной в сухом смесителе, причем для обычных шамотных изделий смесь составляют из 50—60 % шамота и 50—40 % огнеупорной глины. После сухого смешивания массу направляют во влажный смеситель, увлажняют до 16—24 % (сухой массы), а при жирных глинах и больше. изделия формуют на прессах под давлением 1500—2000 кПа.

При полусухом прессованииизделий влажность прессуемой массы значительно меньше 6—9 %. Соотношение шамота и глины берется такое же, как и при пластичной формовке, но часть пластичной глины предварительно смешивают с водой для образования шликера, которым смачивают зерна шамота. Шамот, увлажненный шликером, и оставшаяся глина поступают на смешивание (при добавлении к шамоту шликера получается хорошее обволакивание зерен шамота глиной). Со шликером в массу вводят всю необходимую воду затворения. Прессуют полусухую массу на механических прессах под давлением 10—60 МПа. Способ полусухого прессования получил большое распространение, так как изделия при этом имеют меньшую усадку при сушке и обжиге (около 2—3 %) и получаются более плотными, механически прочными и термостойкими. Однако способом полусухого прессования трудно изготовить изделия сложной формы и массивные. Преимуществом же пластичной формовки является сравнительная дешевизна, особенно при изготовлении изделий сложной формы.

Отформованные или отпрессованные изделия сушат. В процессе сушки удаляется большая часть воды затворения, и при этом объем изделия уменьшается (происходит усушка). Для предотвращения коробления и растрескивания изделия сушку проводят с постепенным и равномерным нагревом. Обычно сушку осуществляют в специальных устройствах при температуре 100—120° С.

После сушки шамотный сырец с влажностью 3—5 % поступает на обжиг, который необходим для превращения всей глины, входящей в состав сырца, в шамот. В первый период обжига, при медленном повышении температуры до 200°С (со скоростью 5°С/мин), удаляются остаток воды затворения и гигроскопическая влага. Во втором периоде при повышении температуры с 200 до 900°С выделяется химически связанная вода. Далее температуру повышают д0 1350°С со скоростью 10—12°С в минуту. В этот период происходит образование муллита и сложные процессы образования силикатов железа, щелочных металлов и других соединений. После обжига температуру медленно понижают до 40—50°С.

Общими свойствами шамотных изделий являются невысокая огнеупорность (1610—1730°С в зависимости от класса), сравнительно низкая температура начала деформации под нагрузкой (1200— 1400° С), повышенная кажущаяся пористость (13—28 %), относительно высокая термостойкость, невысокая теплопроводность, хорошая сопротивляемость воздействию кислых (при повышенном содержании SiO2) и основных (при повышенном содержании А12O3) шлаков, высокая износостойкость и низкая стоимость. Основные характеристики шамотных изделий даны в приложении IV.

К разновидностям шамотных изделий относятся многошамотные, бесшамотные, каолиновые и полукислые изделия. Многошамотные изделия изготавливаются из шихты с повышенным содержанием шамота 80—95% и 20—5% связующей огнеупорной глины. Гранулометрический состав шамота подбирается так, чтобы получить наиболее плотную укладку зерен. глина добавляется в виде шликера. Для увеличения связующей способности глины в шихту вводят клеящие добавки (сульфитно-спиртовая барда около 0,4%). Давление при формовке 40—50 МПа. Сушка почти не требуется. Обжиг производится по программе, обычной для шамота. температура обжига 1400° С. изделия из многошамотных огнеупоров отличаются высокой механической прочностью на сжатие, малой пористостью, высокой термической стойкостью (до 100 и более теплосмен), малой усадкой и в связи с этим большой точностью размеров и формы.

Бесшамотные изделия, в которых Шамот заменен сухарными сульфатными глинами, обладают малой пористостью, высокой механической прочностью и термической стойкостью. Бесшамотные изделия получают методом полусухого прессования.

Каолиновые изделия изготовляются из шихты, состоящей из 70% предварительно обожженного при температуре 1400° С каолина, 15% сырого каолина и 15% пластичной огнеупорной глины. Изготавливаются они методом полусухого прессования при давлении 40—60 МПа. температура обжига 1450—1500° С. По сравнению с шамотными каолиновые изделия обладают более высокой огнеупорностью, более высокой температурой деформации под нагрузкой, а также большей термической стойкостью и шлакоустойчивостью.

Полукислые изделияпо своему составу являются промежуточными между динасовыми и шамотными. Они изготавливаются из тощих или искусственно отощенных глин или каолинов и содержат 15—30% А12O3 и не менее 65% SiO2. Так как глина при обжиге дает усадку, а кремнезем увеличивается в объеме, то при определенном количественном соотношении глины и кремнезема можно получить изделия, практически не изменяющие размеров при длительном нагреве. Полукислые изделия обладают огнеупорностью, близкой к огнеупорности шамотных, пониженной термостойкостью, но повышенной температурой начала размягчения под нагрузкой и малой усадкой. Каолин повышает термостойкость полукислых огнеупоров. Полукислые изделия имеют сравнительно малую пористость.