Огнеупоры для сталеразливочных ковшей и разливки стали

Применяется три способа разливки стали: разливка сверху непосредственно из ковша в каждую изложницу (10—30 т), разливка снизу сифонным способом сразу в группу изложниц и непрерывное литье. При разливке сверху работают огнеупоры: ковшовые изделия, которыми футерован сталеразливочный ковш, стопорные трубки, пробка и стакан. При разливке снизу к этим изделиям добавляются воронка, литниковые трубки, звездочка, сифонные изделия (рис. 1).

Из всех изделий только ковшовая футеровка работает более 10—15 плавок, обеспечивая многократно разливку стали, остальные виды огнеупоров независимо от их качества служат лишь в течение одной разливки. Поэтому высокое качество этих изделий необходимо для предупреждений аварий при разливке стали и возможно меньшего попадания в нее неметаллических включений.

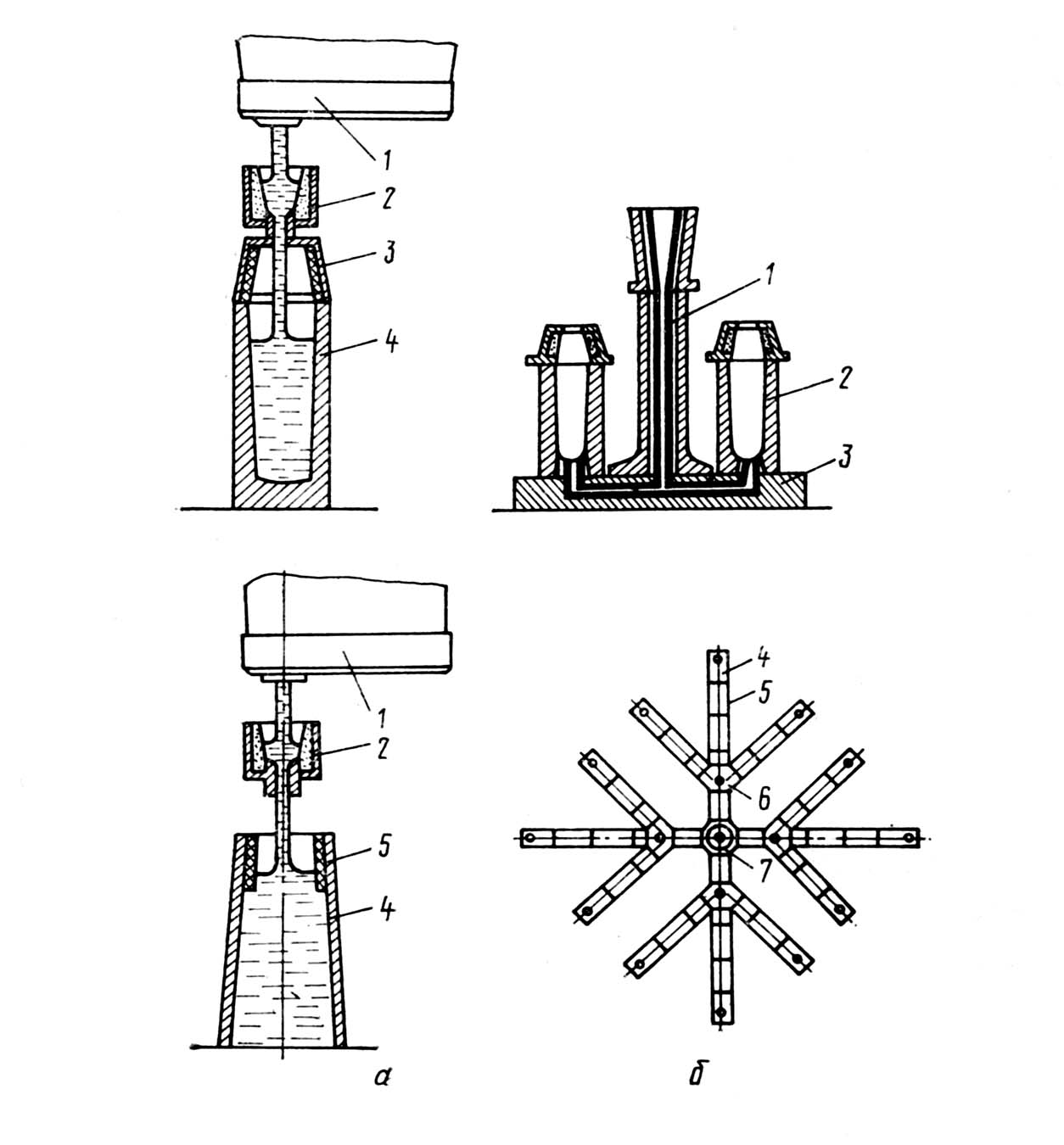

Рис. 1. Схемы способов разливки стали в слитки:

с —разливка стали сверху через промежуточную воронку; ; — ковш; 2 —воронка; 3 — прибыльная надставка; футерованная шамотным кирпичом; 4 — изложница; 5 — утеплительная надставка; б —разливка стали сифоном; 1 — центровой литник; 2 —изложница; 3 — поддон; 4 — концевой сифон; 5 —пролетный сифон;6 — тройник; 7 — звездочка

Огнеупоры для сталеразливочных ковшей

Сталь из мартеновской печи или конвертера поступает в ковш при 1550—1600 °С, поэтому все огнеупоры в ковше — футеровка, стопорные трубки, пробки, стаканы — в момент заливки подвергаются резкому термическому удару. Следовательно, они должны быть термостойкими, причем наибольшие требования в этом отношении предъявляют к пробкам и стопорным трубкам.

Разливка металла из ковша продолжается от 20 мин до 2 ч. футеровка дна и нижней трети стен ковша наиболее длительное время находится в контакте с жидким металлом и работает в самых тяжелых условиях. Поэтому футеровку делают по высоте ступенчатой, утолщенной в нижней трети.

На стойкость футеровки влияет количество вертикальных швов, для сокращения которых применяют изделия специальной трапециевидной формы. С повышением кажущейся плотности шамотных огнеупоров уменьшается их шлако-разъедание. Высокую стойкость при службе в ковше имеют каолиновые многошамотные огнеупоры. С успехом применяют также полукислые изделия, особенно расширяющиеся в службе. Наиболее перспективной футеровкой ковшей является набивная или нанесенная массометом кварцитовая футеровка.

Обязательным условием успешной работы кварцевых футеровок ковшей является быстрый нагрев до температуры плавления кварца. Такой нагрев происходит в результате передачи тепла от заливаемой стали с температурой 1620— 1700 °С к футеровке. При быстром нагреве β-кварц переходит в α-форму, которая затем переходит в стекло. Вязкость кварцевого стекла при 1720°С составляет 2,9-105Па-с. При плавлении зерен кварца удельный объем увеличивается на 20,17 % и при пористости набивной футеровки порядка 20— 25 % поры почти полностью заполняются расплавом и на поверхности футеровки образуется монолитный слой кварцевого стекла. стойкость монолитных кварцевых футеровок выше продолжительности шамотных и составляет 30—40 наливов. Применение торкретирования позволяет увеличить срок службы ковшей в 2—3 раза.

Расход огнеупоров на футеровку ковша составляет: изделий 6—11, набивных масс 7—12 кг на тонну разлитой стали.

Огнеупоры для разливки стали в изложницы

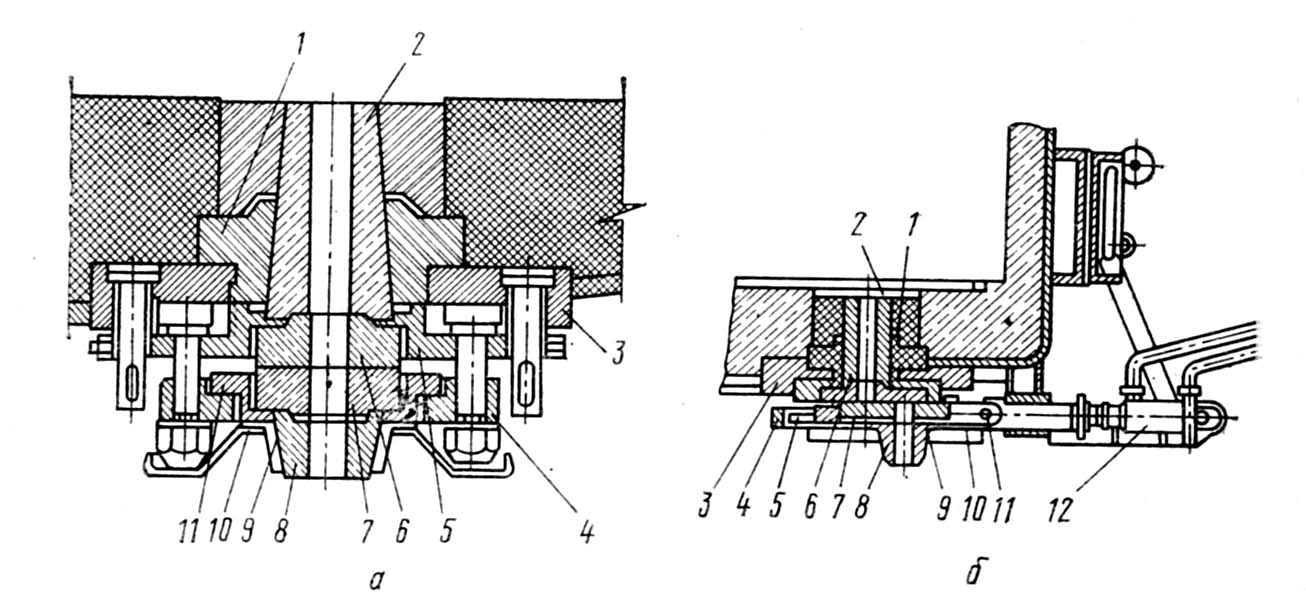

Для разливки стали из ковша в изложницы применяют сложнофасонные изделия: стакан, пробку, стопорные трубки, гнездовой кирпич. В последние годы эти элементы сталеразливочного устройства как менее надежные заменяются на скользящие или шиберные затворы. Элементы шиберного затвора и устройство показано на рис. При совмещении сквозных отверстий в двух сопрягающихся плитах металл из ковша начинает поступать на дальнейшую разливку.

Рис. 2. Поперечный (а) и продольный (б) разрезы двухплиточного шиберного затвора, собранного и смонтированного на ковше:

1 — составной гнездовой кирпич; 2 — стакан; 3 — установочная плита; 4 — направляющая каретка; 5—верхняя металлическая рама; 6 — верхняя огнеупорная плита; 7 — нижняя огнеупорная плита; в —коллектор; 9 — коллектородержатель; 10— защитный экран; 11 — нижняя металлическая рама; 12 — маслоцилиндр

Для исключения подтекания металла соприкасающиеся поверхности верхней и нижней плит шлифуют алмазным инструментом. Величина зазора не должна превышать 25— 50 мкм. Химический состав и свойства плит и вкладышей приведены в табл. 6.1. Выбор плит при разливке зависит от марок и температуры разливаемой стали. При разливке низкоуглеродистых (<0,1 % С) и высокомарганцевых сталей лучшую стойкость имеют периклазовые плиты. При разливке в изложницы и большом числе перекрытий струи лучше служат корундовые и муллитокорундовые плиты.

Таблица . Химический состав и свойстваплит и вкладышей

Наименование | Условное обознаначение | Массовая доля, % | Открытая пористость, % | Прочность Н/мм*. при температуре 1200 "С | |||||

изделия | MgO | Fe2O3, | Al2O3, | SiO2, | CaO | при растяжении | При изгибе | ||

Периклазовые вкладыши | П | 96,72 | 0,35 | _ | _ | _ | 11,5 | 5,2 | 17,5 |

Плиты из спеченного порошка) | М | 93,39 | 1,70 | 0,57 | 2,12 | 1,77 | 20,5 | 3,8 | 9,6 |

Шпинельные вкладыши | Ш | 34,30 | 1,01 | 62,95 | 0,48 | 1,09 | 19,4 | 6,3 | 14,4 |

Корундовые плиты | КС | 0,56 | 0,58 | 94,61 | 1,95 | 1,30 | 11,6 | 5,4 | 15,1 |

Корундовые вкладыши* | КО | 1,64 | 0,56 | 95,54 | 0,38 | 0,82 | 16,0 | 14,1 | 34,9 |

Цирконовые плиты** | Ц | 0,54 | 0,42 | 3,26 | 32,76 | 0,72 | 21,8 | — | 4,3 |

* R2O-0,83 %. ** ZrO2-59,01 %, R2O-0,49 %.

Условия службы шиберных плит при разливке стали в изложницы и при сифонной разливке различны. Во втором случае количество перекрытий струи металла значительно меньше, а сам затвор работает в основном в режиме дросселирования при повышенной на 20—50 °С температуре стали по сравнению с разливкой в изложницы.

В процессе эксплуатации разрушению подвергаются прежде всего кромки каналов нижней и верхней плит. Эти места пропитываются металлом и при последующих разливах на них образуется настыль, препятствующая нормальной работе шиберных плит.

Разработаны поворотные затворы, трехплиточные и др.

При разливке сверху каждая изложница наполняется металлом отдельно непосредственно из ковша или через воронку или через специальные ковши.

Изложницы употребляют как глуходонные, так и сквозные. В первом случае для уменьшения усадки применяют так называемые прибыльные надставки, футерованные шамотным кирпичом. Во втором случае применяют утеплительные плиты.

Разливка сифоном позволяет заполнять металлом одновременноот 2 до 12 и более изложниц, но вместе с тем требует и более сложных приспособлений для разливки (сифонный кирпич, литниковые трубки, звездочки, концевой сифон, воронки).

Использованиесифонного припаса (воронок, литниковых трубок, звездочек, пролетного и концевого сифонов) не только однократно, но и кратковременно и происходит в течение 5—7 мин. Все сифонные изделия контактируют только с расплавленным металлом, подвергаясь в момент заливки стали резкому нагреванию с внутренней стороны. Износ их заключается в растрескивании и шелушении при недостаточной термостойкости и в размывании жидкой сталью. С целью повышения термостойкости сифонных трубок их обжигают при более низкой температуре (1200 °С), чтобы избежать образования большого количества нетермостойкой стеклофазы. Качество, а следовательно, и степень размываемости рабочего канала литниковой системы зависят от химического состава и структуры изделий, температуры стали и длительности цикла разливки.

Приразливке качественной стали применяют обожженные высокоглиноземистые и основные изделия.