ХВГ

Сталь ХВГ ГОСТ 5950-2000

Группа | Массовая доля элемента, % | |||||||

Углерод | Кремний | Марганец | Хром | Вольфрам | Ванадий | Молибден | Никель | |

I | 0,90 – 1,05 | 0,10 – 0,40 | 0,80 – 1,10 | 0,90 – 1,20 | 1,20 – 1,60 | - | - | - |

I группа – для изготовления инструмента, используемого в основном для обработки металлов и других материалов в холодном состоянии;

По способу дальнейшей обработки горячекатаную и кованую металлопродукцию подразделяют на подгруппы:

а – для горячей обработки давлением;

б – для холодной механической обработки (обточки, строжки фрезерования и т.д.)

По состоянию поверхности металлопродукцию подгруппы б подразделяют на:

О – обычного качества;

П – повышенного качества.

Температура критических точек, °С

Ас1 | Ас3 (Асm) | Ar1 | Мн |

770 | 870 | 730 | 160 |

Твердость стали после термообработки

Состояние поставки, режимы термообработки | HRCЭ (HB) |

Прутки и полосы отожженные или высокоотпущенные Образцы. Закалка 850 °С, масло. Отпуск 180 °С Изотермический отжиг 780 – 800 °С, охлаждение со скоростью 50 град/ч до 670 – 720 °С, выдержка 2 – 3 ч, охлаждение со скоростью 50 град/ч до 550 °С, воздух Подогрев 650 – 700 °С. Закалка 830 – 850 °С, масло. Отпуск 150 – 200 °С, воздух (режим окончательной термообработки) Подогрев 650 – 700 °С. Закалка 830 – 850 °С. Отпуск 200 – 300 °С, воздух (режим окончательной термообработки) | До (255) Св. 61 (255) 63 – 64 59 – 63 |

Твердость и ударная вязкость в зависимости от сечения образца | |||

Сечение, мм | Место вырезки образца | KCU, Дж/см2 | HRCЭ |

Закалка на мелкое зерно. Отпуск 150 – 160 °С | |||

15 | 1/2R | 40 | 64 |

25 | 1/2R | 30 | 64 |

50 | 1/2R | 20 | 63 |

100 | 1/2R | 15 | 61 |

Твердость стали в зависимости от температуры отпуска | ||

Температура отпуска, °С | HRCЭ | |

Заготовки сечением до 50 – 60 мм. Закалка 840 °С, масло или расплав солей с водой при 200 °С | ||

180 – 220 | 59 – 63 | |

230 – 280 | 57 – 61 | |

280 - 340 | 55 – 57 | |

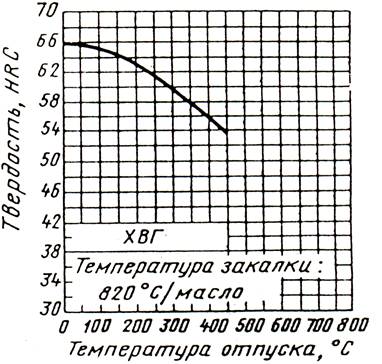

Закалка 820 °С, масло | ||

100 | 66 | |

200 | 64 | |

300 | 61 | |

400 | 57 | |

Закалка 830 – 850 °С, масло | ||

170 - 200 | 63 – 64 | |

200 - 300 | 59 – 63 | |

300 - 400 | 53 – 59 | |

400 - 500 | 48 – 53 | |

500 - 600 | 39 - 48 | |

Прокаливаемость (Твердость HRCЭ)

Расстояние от торца, мм | |||||||||||

2,5 | 5 | 7,5 | 10 | 15 | 20 | 25 | 30 | 35 | 45 | ||

65 - 67 | 62,5 – 66,5 | 57 - 66 | 49,5 – 65,5 | 41,5 - 63 | 38,5 - 60 | 37,5 – 55,5 | 38 – 51,5 | 36 – 47,5 | 35 – 43,5 | ||

Термообработка | Критическая твердость HRCЭ | Критический диаметр в масле, мм | |||||||||

Закалка | 61 | 15 – 70 | |||||||||

Кривая зависимости твердости по Роквеллу (HRC) от температуры отпуска:

Температура ковки, °С:

начало 1070,

конца 860.

Охлаждение замедленное.

Свариваемость – не применяется для сварных конструкций.

Обрабатываемость резанием – в горячекатаном состоянии при HB 235 и σВ=760 МПа, Кυ тв. спл=0,75, Кυ б. ст=0,35,

Склонность к отпускной хрупкости – малосклонна.

Флокеночувствительность – чувствительна.

Применение: для измерительных и режущих инструментов, для которых повышенное коробление при закалке недопустимо; резьбовых калибров, протяжек, длинных метчиков, длинных разверток, плашек и другого вида специального инструмента, холодновысадочных матриц и пуансонов, технологической оснастки.

Сортамент:

кованая круглого и квадратного сечений – ГОСТ 1133-71;

горячекатаная круглого сечения – ГОСТ 2590-88;

горячекатаная квадратного сечения – ГОСТ 2591-88;

полосовая – ГОСТ 4405-75;

калиброванная – ГОСТ 7417-75; ГОСТ 8559-75 и ГОСТ 8560-78;

сталь со специальной отделкой поверхности – ГОСТ 14955-77.