Х12

Сталь Х12 ГОСТ 5950-2000

Группа | Массовая доля элемента, % | |||||||

Углерод | Кремний | Марганец | Хром | Вольфрам | Ванадий | Молибден | Никель | |

I | 2,00 – 2,20 | 0,10 – 0,40 | 0,15 – 0,45 | 11,50 – 13,00 | - | - | - | - |

I группа – для изготовления инструмента, используемого в основном для обработки металлов и других материалов в холодном состоянии;

По способу дальнейшей обработки горячекатаную и кованую металлопродукцию подразделяют на подгруппы:

а – для горячей обработки давлением;

б – для холодной механической обработки (обточки, строжки фрезерования и т.д.)

По состоянию поверхности металлопродукцию подгруппы б подразделяют на:

О – обычного качества;

П – повышенного качества.

Температура критических точек, °С

Ас1 | Ас3 (Асm) | Ас3 (Аrсm) | Ar1 | Мн |

810 | 835 | 770 | 755 | 180 |

Твердость стали после термообработки

Состояние поставки, режимы термообработки | HRCЭ (HB) |

Прутки и полосы отожженные или высокоотпущенные Образцы. Закалка 970 °С, масло. Отпуск 180 °С Изотермический отжиг 830 – 850 °С, охлаждение со скоростью 40 град/ч до 720 – 740 °С, выдержка 3 – 4 ч, охлаждение со скоростью 50 град/ч до 550 °С, воздух Подогрев 650 – 700 °С. Закалка 950 – 980 °С, масло. Отпуск: 180 – 200 °С, 1,5 ч воздух (режим окончательной термообработки) 320 – 350 °С, 1,5 ч, воздух (режим окончательной термообработки) | До (255) Св. 62 (255) 61 – 63 58 – 59 |

Ударная вязкость и твердость стали в зависимости от температуры отпуска | ||

Температура отпуска, °С | KCU, Дж/см | HRCЭ |

Изотермическая закалка с 1000 °С с выдержкой 40 мин при 250 – 350 °С, Отпуск с выдержкой 1 ч | ||

150 | 22 | 64 |

200 | 22 | 63 |

250 | 23 | 61 |

Изотермическая закалка с 1050 °С с выдержкой 40 мин при 250 – 350 °С, Отпуск с выдержкой 1 ч | ||

150 | 32 | 62 |

200 | 33 | 60 |

250 | 34 | 58 |

Закалка 960 – 980 °С, масло. Выдержка при отпуске 1,5 ч. | ||

200 | 10 | 64 |

300 | 15 | 62 |

400 | 34 | 59 |

500 | - | 56 |

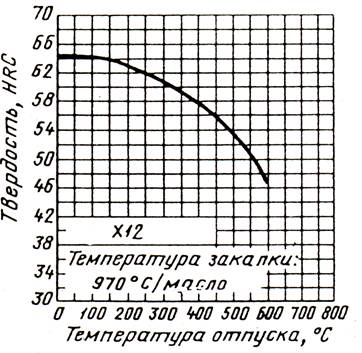

Кривая зависимости твердости по Роквеллу (HRC) от температуры отпуска:

Температура ковки, °С:

начала 1100,

конца 850.

Охлаждение замедленное в колодцах.

Применение: для холодных штампов высокой устойчивости против истирания (преимущественно с рабочей частью округлой формы), не подвергающихся, сильным ударам и толчкам; для волочильных досок и волок, глазков для калибрования пруткового металла под накатку резьбы, гибочных и формовочных штампов, сложных секций кузовных штампов, которые при закалке не должны подвергаться значительным объемным изменениям и короблению; матриц и пуансонов вырубных и просечных штампов; штамповки активной части электрических машин и электромагнитных систем электрических аппаратов.

Сортамент:

кованая круглого и квадратного сечений – ГОСТ 1133-71;

горячекатаная круглого сечения – ГОСТ 2590-88;

горячекатаная квадратного сечения – ГОСТ 2591-88;

полосовая – ГОСТ 4405-75;

калиброванная – ГОСТ 7417-75; ГОСТ 8559-75 и ГОСТ 8560-78;

сталь со специальной отделкой поверхности – ГОСТ 14955-77.