7ХГ2ВМФ

Сталь 7ХГ2ВМФ ГОСТ 5950-2000

Группа | Массовая доля элемента, % | |||||||

Углерод | Кремний | Марганец | Хром | Вольфрам | Ванадий | Молибден | Никель | |

I | 0,68 – 0,76 | 0,20 – 0,40 | 1,80 – 2,30 | 1,50 – 1,80 | 0,55 – 0,90 | 0,10 – 0,25 | 0,50 – 0,80 | - |

I группа – для изготовления инструмента, используемого в основном для обработки металлов и других материалов в холодном состоянии;

По способу дальнейшей обработки горячекатаную и кованую металлопродукцию подразделяют на подгруппы:

а – для горячей обработки давлением;

б – для холодной механической обработки (обточки, строжки фрезерования и т.д.)

По состоянию поверхности металлопродукцию подгруппы б подразделяют на:

О – обычного качества;

П – повышенного качества.

Температура критических точек, °С

Ас1 | Ас3 (Асm) | Ас3 (Аrсm) | Ar1 | Мн |

765 | 825 | 430 | 310 | 160 |

Состояние поставки, режимы термообработки | KCU Дж/см2 | Твердость |

Прутки и полосы отожженные или высокоотпущенные | - | До НВ 255 |

Образцы. Закалка 840 – 880 °С, воздух | - | Св. HRCЭ 59 |

Подогрев 650 – 700 °С. Закалка 850 – 860 °С, масло. Отпуск 140 – 160 °С, 1,5ч, воздух (режим окончательной термообработки) | 118 – 147 | HRCЭ 60 – 61 |

Подогрев 650 – 700 °С. Закалка 850 – 860 °С, масло. Отпуск 200 °С, 1,5ч, воздух | 137 – 157 | HRCЭ 58 – 59 |

Закалка 850 °С. Отпуск 200 °С, азотирование при 530 °С (степень диссоциации аммиака 25 – 30%): 3 ч, глубина азотированного слоя 0,07 – 0,08 мм 6 ч, глубина азотированного слоя 0,13 – 0,15 мм | - - | HV 660 - 730 HV 1070 - 1100 |

Механические свойства в зависимости от сечения заготовки

Сечение, мм | KCU, Дж/см2 | HRCЭ |

Закалка на мелкое зерно. Отпуск 150 – 160 °С (место вырезки образцов 1/2R) | ||

15 | 50 | 61 |

25 | 45 | 61 |

50 | 40 | 60 |

100 | 36 | 60 |

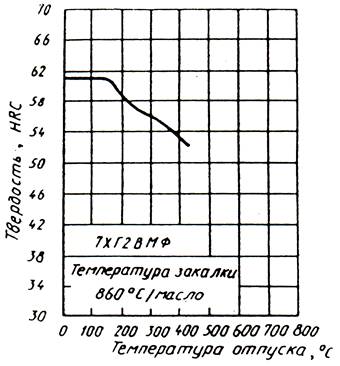

Твердость стали в зависимости от температуры отпуска

Температура отпуска, °С | HRCЭ |

Закалка 850 °С, воздух | |

150 | 62 |

200 | 61 |

250 | 59 |

300 | 58 |

350 | 56 |

Ударная вязкость в зависимости от температуры отпуска

Температура отпуска, °С | KCU Дж/см2 |

Поковка. Закалка на мелкое зерно (образцы сечением 25 мм) | |

150 | 59 |

250 | 78 |

300 | 59 |

350 | 59 |

450 | 157 |

Предел выносливости

σ-1, МПа | n | HB |

700 | 106 | 470 |

750 | 107 | 530 |

Кривая зависимости твердости по Роквеллу (HRC) от температуры отпуска:

Температура ковки, °С:

начала 1160,

конца 800.

Охлаждение замедленное в колодцах.

Применение: для штампов объемного холодного деформирования и вырубного инструмента сложной конфигурации, используемых при производстве изделий из цветных сплавов и малопрочных конструкционных сталей.

Сортамент:

кованая круглого и квадратного сечений – ГОСТ 1133-71;

горячекатаная круглого сечения – ГОСТ 2590-88;

горячекатаная квадратного сечения – ГОСТ 2591-88;

полосовая – ГОСТ 4405-75;

калиброванная – ГОСТ 7417-75; ГОСТ 8559-75 и ГОСТ 8560-78;

сталь со специальной отделкой поверхности – ГОСТ 14955-77.