Конструкционные материалы

Конструкторы при выборе материала для какой-либо конструкции или изделия не могут учитывать только один или два какие-либо критерия, характеризующие свойства материала. Как минимум, таких критериев должно быть четыре: жесткость конструкции, прочность материала, долговечность и надежность материала в условиях работы данной конструкции.

Жесткость конструкции.

Для многих силовых элементов конструкций — шпангоутов, стрингеров, плоских пластинок, цилиндрических оболочек и т. п. — условием, определяющим их работоспособность, является местная или общая жесткость (устойчивость), определяемая их конструктивной формой, схемой напряженного состояния и т. д., а также и свойствами материала. Как было отмечено в гл. 3, показателем жесткости материала является модуль нормальной упругости Ε (модуль жесткости) — структурно нечувствительная характеристика, зависящая только от природы материала.

Среди главных конструкционных материалов наиболее высокое значение модуля Ε имеет сталь, наиболее низкое — магниевые сплавы и стеклопластики. Однако оценка этих материалов существенно изменяется при учете их плотности (удельного веса) и использовании критериев удельной жесткости и устойчивости: Е/у, √ Е/у,3√E/y, (табл. 1).

При оценке по этим критериям, выбираемым в соответствии с формой и напряженным состоянием, во многих случаях наиболее выгодным материалом являются магниевые сплавы и стеклопластики, наименее выгодным материалом— углеродистые и легированные стали.

Таблица 1

Удельная жесткость (устойчивость) конструкционных материалов

Материал | Е, кгс/мм2 | γ, г/см3 | Ε/ν | √ Е/у | 3√E/y |

Углеродистые и легированные стали | 18 000— 22 000 | 7,8 | 2380—2785 | 17-18,7 | 3,3-3,5 |

Титановые сплавы | 1000—12000 | 4,5 | 2220—2675 | 22-24 | 4,8-5,1 |

Алюминиевые сплавы | 6700—7200 | 2,8 | 2395—2575 | 29,3—30,4 | 6,8—6,9 |

Магниевые сплавы | 4100—4400 | 1,8 | 2280—2445 | 35,65—36,8 | 8,9-9,1 |

Стеклопластики | 2000-2200 | 1,8 | 1110—1220 | 25-26,1 | 7-7,2 |

Прочность конструкционных материалов, используемых в технике, изменяется в очень широком диапазоне— от 10—15 до 250—350 кгс/мм2. Однако выбор материала только по абсолютному значению показателей прочности στ(σ 0,2), σΒ и др. не дает правильной оценки возможностей материала. Для создания конструкции (машины) с минимальной массой большое значение имеет плотность (удельный вес) материалов γ. С учетом этого более правильно оценивать значение его удельной прочности отношением характеристик прочности σΒ, στ и т. д. к плотности (удельному весу) материала, например σΒ/γ, στ/γ, где γ —плотность (удельный вес) материала, г/см3.

Таблица 2

Удельная прочность некоторых конструкционных материалов

Материал | σΒ,·кгс/мм2 | γ, г/см3 | σΒ/γ·105см |

Углеродистая конструкционная сталь | 45-110 | 7,8 | 6—15 |

Легированная конструкционная сталь 30ХГСА | 110-140 | 7,8 | 15—19 |

Высокопрочные стали. | 180—200 | 7,8 | 22—25 |

Магниевые сплавы МА2, МА8 | 22—28 | 1,8 | 12—15 |

Алюминиевые сплавы Д16, В95 | 42—60 | 2,8 | 16—21 |

Титановые сплавы | 120-140 | 4,5 | 26_40 |

Стеклопластики типа СВАМ | 70 | 1.8 | 38-50 |

Из данных, приведенных в табл. 2, видно, что, например, алюминиевые сплавы, имея значительно меньшую абсолютную прочность, чем углеродистые и многие легированные стали, превосходят их по удельной прочности. Это означает, что при равной прочности масса изделия из алюминиевых сплавов меньше, чем изделия из стали. Наиболее высокую удельную прочность имеют стеклопластики типа СВАМ, а из металлических конструкционных материалов — титановые сплавы.

Оценивая реальную прочность конструкционного материала, следует учитывать характеристики пластичности δ, ψ, а также вязкость материала, так как именно эти показатели в основном определяют возможность хрупкого разрушения.

Надежность конструкции — это ее способность кратковременно работать вне расчетной ситуации, например выдерживать ударные нагрузки. Главным показателем надежности является запас вязкости материала

Долговечность конструкции также зависит от условий ее работы. Прежде всего это сопротивление износу при трении и контактная прочность (сопротивление материала поверхностному износу, возникающему при трении качения со скольжением). Долговечность изделия, кроме того, зависит от предела выносливости, зависящего в свою очередь от состояния поверхности. Определяется долговечность и коррозионной стойкостью материала.

Сплавы железа — сталь и чугун являются основными металлическими материалами, используемыми в различных отраслях народного хозяйства.

Наиболее универсальным и широко используемым материалом является сталь. Кроме перечисленных требований, стали должны иметь и хорошие технологические свойства: легко обрабатываться давлением (многие изделия получают прокаткой, ковкой или штамповкой), а также хорошо обрабатываться на металлорежущих станках, хорошо свариваться. В ряде случаев от сталей требуется высокая коррозионная стойкость или жаропрочность и т. д.

Достоинством сталей является возможность получать в них нужный комплекс свойств, изменяя их состав и обработку.

КЛАССИФИКАЦИЯ И МАРКИРОВКА СТАЛЕЙ

Все стали можно разделить на две группы — углеродистые и легированные. Углеродистые стали являются основным конструкционным материалом, который используют в различных

областях промышленности. Эти стали проще в производстве и значительно дешевле легированных. Но углеродистые стали — это не только сплав железа с углеродом, это сплав сложного химического состава. Поэтому свойства таких сталей определяются и количеством углерода, и содержанием присутствующих в них примесей, которые взаимодействуют и с железом, и с углеродом.

Влияние углерода.

В углеродистой стали механические свойства зависят главным образом от содержания углерода. С увеличением содержания углерода в стали увеличивается количество цементита и соответственно уменьшается количество феррита, т. е. увеличиваются прочность и твердость и уменьшается пластичность (рис. 1). Как видно из графика, приведенного на рис. 135, прочность повышается только до 1% С, а при более высоком содержании углерода она начинает уменьшаться. Происходит это потому, что образующаяся по границам зерен в заэвтектоидных сталях сетка вторичного цементита уменьшает прочность стали.

Кроме углерода, в стали обязательно присутствуют еще другие элементы, наличие которых обусловлено

Постоянные примеси.

Это кремний, марганец, фосфор и сера.

Марганец и кремний вводят в процессе выплавки в сталь для ее раскисления, т. е. для удаления закиси железа, поэтому их также называют технологическими примесями.

Кроме того, марганец способствует уменьшению содержания сульфида железа FeS в стали: FeS+Mn->MnS+Fe. Марганец и кремний растворяются в феррите, повышая его прочность; марганец может также растворяться и в цементите. Углеродистые стали обычно содержат до 0,7—0,8% Май до 0,5% Si.

Сера — вредная примесь — попадает в сталь главным образом с исходным сырьем —чугуном. Сера нерастворима в железе, она образует с ним соединение FeS —сульфид железа. При взаимодействии с железом образуется эвтектика (Fe-FeS) с температурой плавления 988° С. Поэтому при нагреве стальных заготовок для пластической деформации выше 900° С сталь становится хрупкой. При горячей пластической деформации заготовки разрушаются. Это явление называется красноломкостью. Одним из способов уменьшения влияния серы является введение марганца. Соединение MnS плавится при 1620° С, эти включения пластичны и не вызывают красноломкости.

Содержание серы в сталях допускается не более 0,06%.

Фосфор попадает в сталь главным образом также с исходным чугуном, использованным для выплавки стали. До 1,2% фосфора растворяется в феррите, уменьшая его пластичность. Фосфор обладает большой склонностью к ликвации, поэтому даже при незначительном среднем количестве фосфора в отливке всегда могут образовываться участки, богатые фосфором. Располагаясь вблизи границ зерен, фосфор повышает температуру перехода в хрупкое состояние, т. е. вызывает хладноломкость. Поэтому фосфор, как и сера, является вредной примесью, содержание его в углеродистой стали допускается до 0,050%.

Чем больше углерода в стали, тем сильнее влияние фосфора на ее хрупкость.

Содержание серы и фосфора в стали зависит от способа ее выплавки.

Рис. 1. Зависимость свойств горячекатаной углеродистой стали от содержания углерода различными причинами. Различают примеси: постоянные, скрытые, случайные и специально введенные.

Скрытые примеси.

Так называют присутствующие в стали газы — азот, кислород, водород — ввиду сложности определения их количества. Газы попадают в сталь при ее выплавке. В твердой стали они могут присутствовать, либо растворяясь в феррите, либо образуя химические соединения (нитриды, оксиды). Газы могут находиться и в свободном состоянии в различных несплошностях.

Даже в очень малых количествах азот, кислород и водород сильно ухудшают пластические свойства стали. Содержание их допускается 10-2—10-4%. В результате вакуумирования стали их содержание уменьшается, свойства улучшаются.

Случайной примесью может быть любой элемент (медь, алюминий, вольфрам, никель), который попал в шихту вместе с металлоломом или чугуном при выплавке стали. Содержание этих элементов ниже тех пределов, когда их вводят специально как легирующие добавки.

Специальные примеси. Это элементы, специально вводимые в сталь для получения каких-либо заданных свойств. Такие элементы называют легирующими, а стали, их содержащие, — легированными сталями.

Содержание легирующих элементов в сталях может изменяться в очень широких пределах. Сталь считают легированной хромом или никелем, если содержание этих элементов составляет 1% или более. При содержании ванадия, молибдена, титана, ниобия и других элементов более 0,1—0,5% стали считают легированными этими элементами. Сталь является легированной и в том случае, если в ней содержатся только элементы, характерные для углеродистой стали, марганец или кремний, но их количество должно превышать 1%.

В конструкционных сталях легирование осуществляют с целью улучшения механических свойств — прочности, пластичности и т. д. Кроме того, легирующие элементы изменяют физические, химические и другие свойства стали.

Нужный комплекс свойств достигается не только легированием, но и рациональной термической обработкой, в результате которой получается необходимая структура.

Как правило, легирующие элементы существенно увеличивают стоимость стали, а некоторые из них к тому же являются дефицитными металлами, поэтому добавление их в сталь должно быть строго обосновано.

Существует несколько классификаций, позволяющих систематизировать стали, что упрощает поиск нужной марки стали с учетом ее свойств.

Стали классифицируют по химическому составу, способу выплавки, по структуре в отожженном или нормализованном состоянии, по качеству и по назначению.

Классификация по химическому составу

По химическому составу прежде всего все стали можно разделить на две большие группы: углеродистые и легированные. В свою очередь легированные стали в зависимости от числа легирующих элементов различают как трехкомпонентные (содержат кроме железа и углерода один какой-либо легирующий элемент), четырех -компонентные и т. д. Более применительной является классификация с указанием легирующих элементов: стали хромистые, хромоникелевые, хромоникельмолибденовые и т. д.

По степени легирования, т. е. по содержанию легирующих элементов, стали условно подразделяют на низколегированные (содержат в общем 2,5—5% легирующих элементов), среднелегированные (до 10%) и высоколегированные (более 10%)·

Классификация по способу выплавки

Углеродистые стали выплавляют главным образом мартеновским и кислородно-конверторным способами. Наиболее качественную углеродистую сталь выплавляют в электрических дуговых печах.

В зависимости от степени раскисления при выплавке стали могут быть спокойными (сп), полуспокойными (пс) или кипящими (кп), что и указывают в марке. Спокойные, полуспокойные и кипящие стали при одинаковом содержании углерода имеют практически одинаковую прочность. Главное их различие заключается в пластичности, которая обусловлена содержанием кремния. Содержание кремния в спокойной стали 0,15— 0,35%, в полуспокойной 0,05—0,15%, в кипящей < 0,05%.

Легированные стали выплавляют только спокойными в печах мартеновских или электрических.

В результате уменьшения содержания кремния в феррите кипящих сталей они становятся мягкими, поэтому кипящая сталь хорошо штампуется в холодном состоянии (например, для изготовления деталей глубокой вытяжкой). Но из-за большого содержания газов, особенно азота, кипящие стали склонны к деформационному старению. Кроме того, большое содержание кислорода в этой стали повышает порог хладноломкости, кипящие стали становятся хрупкими уже при —10° С, в то время как спокойные стали, содержащие одинаковое количество углерода, могут работать до —40° С. Они более склонны к зональной ликвации. Это наиболее дешевые стали, но качество металла низкое, поэтому их используют для изготовления неответственных деталей и конструкций.

Классификация по структуре

По структуре в отожженном состоянии стали разделяют на доэвтектоидные, эвтектоидную и заэвтектоидные. Легированные стали, кроме того, могут быть ферритного, аустенитного и ледебуритного классов. К ферритному классу относятся стали, в которых при малом содержании углерода имеется большое количество ферритообразующих легирующих элементов, например хрома. К ледебуритному классу относятся стали с большим содержанием углерода и карбидообразующих элементов, в результате чего в их структуре имеются первичные карбиды — легированный ледебурит.

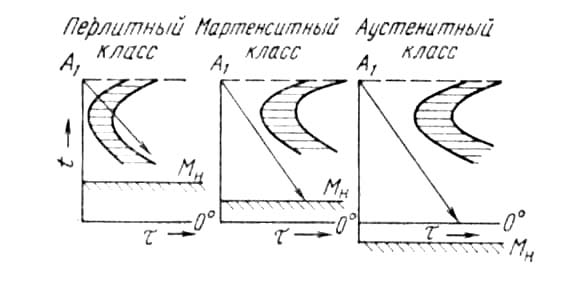

Рис. 2. Диаграммы изотермического распада аустенита трех классов стали

По структуре после охлаждения на воздухе легированные стали разделяют на три основных класса: перлитный, мартенситный и аустенитный (рис. 2) (структуру во всех случаях определяют по образцам небольшого сечения, диаметром до 25 мм). Ранее было отмечено, что легирующие элементы увеличивают устойчивость аустенита в перлитной области и понижают температуру мартенситного превращения. Поэтому при одинаковой скорости охлаждения до комнатных температур при различном содержании легирующих элементов и углерода получаются различные структуры.

Классификация по качеству

В основе классификации сталей по качеству лежит содержание вредных примесей — серы и фосфора. Различают углеродистую сталь обыкновенного качества, сталь качественную конструкционную и сталь высококачественную.

Сталь обыкновенного качества содержит повышенное количество серы (до 0,05%) и фосфора (до 0,04%, Ст0 до 0,07% Р). Эти стали выплавляют преимущественно в больших мартеновских печах скрап-рудным процессом или в кислородных конверторах. Обозначение марок стали — буквенно-цифровое: буквы Ст означают «сталь», цифры от 0 до 6 — условный номер марки, например Ст0, Ст2... Ст6. Степень раскисленности стали обозначают буквами кп, пс и сп. Кипящими выплавляют стали марок Ст 0 — Ст 4, полуспокойными и спокойными могут выплавляться все марки сталей от Ст 1 до Ст6.

Сталь подразделяют на три группы: А, Б и В. В марках указывают только группы Б и В, например Ст2кп (сталь 2, группы А, кипящая); Б СтЗкп (сталь 3, группы Б, кипящая); В Ст 3пс (сталь 3, группы В, полуспокойная); В Ст 4сп (сталь 4, группы В, спокойная) и т. п.

Химический состав стали группы А не регламентируется, его только указывают в сертификатах металлургического завода-изготовителя. Стали этой группы обычно заказчики используют в состоянии поставки, поэтому их поставляют по механическим свойствам (σΒ, στ и δ).

С увеличением номера стали прочность увеличивается, а пластичность уменьшается:

Стали группы Б поставляют по химическому составу, так как эти стали в дальнейшем обычно подвергают различной обработке (ковке, сварке, термической обработке) с целью получения нужного заказчику комплекса механических свойств.

Стали группы В поставляют по химическому составу и механическим свойствам — по нормам для сталей групп А и Б.

Углеродистая сталь обыкновенного качества — дешевая и во многих случаях удовлетворяет требованиям по механическим свойствам, предъявляемым к металлу. Ее выплавка составляет около 80% всего производства углеродистых сталей.

Качественные стали.

В качественных сталях максимальное содержание вредных примесей составляет не более 0,04% серы и 0,04% фосфора. Качественная сталь менее загрязнена неметаллическими включениями и имеет меньшее содержание растворенных газов. Поэтому при примерно одинаковом содержании углерода качественные стали имеют более высокую пластичность и вязкость по сравнению со сталями обыкновенного качества особенно при низких температурах. Качественные углеродистые стали поставляют по химическому составу и по механическим свойствам. Марки сталей обозначают цифрами, указывающими среднее содержание углерода в сотых долях процента (пределы по углероду 0,07—0,08% для одной марки), степень раскисленности — буквами пс, кп (спокойные качественные стали маркируют без индекса). Например, сталь 10 кп (0,10% С, кипящая), сталь 30пс (0,30% С, полуспокойная), сталь 45 (0,45% С, спокойная) и т. д. Качественные углеродистые стали поставляются заказчику в различном состоянии: без термической обработки, после нормализации, различной степени пластической деформации и т. д. Состав некоторых качественных углеродистых сталей и их механические свойства приведены в приложении, табл. 5,

В высококачественных сталях стремятся получить минимально возможное содержание серы и фосфора (S <0,035% и Р<0,035%). Поскольку при этом стоимость стали существенно увеличивается, конструкционные углеродистые стали редко выплавляют высококачественными. Для обозначения высокого качества стали в конце обозначения марки стали ставят букву А, например сталь У10А. Легированные стали выплавляют только качественными, а чаще —высококачественными. Для обозначения марок легированных сталей в СССР принята буквенно-цифровая система.

Легирующие элементы обозначают следующими буквами: хром — X, никель — Н, молибден — М, вольфрам — В, кобальт —К, титан —Т, азот —А, марганец —Г, медь — Д, ванадий —Ф, кремний —С, фосфор —П, алюминий —Ю, бор —Р, ниобий —Б, цирконий — Ц.

Марка стали обозначается сочетанием букв и цифр. Для конструкционных марок стали первые две цифры показывают среднее содержание углерода в сотых долях процента. Содержание легирующих элементов, если оно превышает 1%, ставят после соответствующей буквы в целых единицах. Например, сталь марки 18ХГТ содержит около 0,18% С; 1% Cr; 1 % Μn и около 0,1 % Ti; марки 12ХН3-0,12% С; 1% Сr и 3% Ni.

Нестандартные стали обозначают различным образом. Наиболее часто встречается обозначение буквами ЭИ и ЭП и номером. Такая маркировка показывает, что сталь выплавлена на заводе «Электросталь» (буква Э), сталь исследовательская (буква И) или пробная (буква П), например стали ЭИ395, ЭИ347, ЭП398 и т. д. Состав таких сталей приведен в справочниках.

Особо высококачественными выплавляют только легированные стали и сплавы. Они содержат не более 0,015% серы и 0,025% фосфора. К ним предъявляют повышенные требования и по содержанию других примесей.

Классификация по назначению

По назначению стали подразделяют на три основные группы: конструкционные, инструментальные и с особыми свойствами. В основу классификации первых двух групп положено содержание углерода. Стали, содержащие углерода до 0,25%, используют как котельные, строительные и для деталей машин, подвергаемых цементации. Низкое содержание углерода в котельных и строительных сталях обусловлено тем, что детали котлов и строительных конструкций соединяют сваркой, а углерод ухудшает свариваемость.

Сталь | Ст 1пс | Ст Зпс и Ст Зсп | Ст 6сп |

σΒ, кгс/мм2. | 32—42 | 38—49 | >60 |

σТ, кгс/мм2 , | — | 21—25 | 30—32 |

δ, %. | 31—34 | 23—26 | 12—15 |

Для деталей машин, испытывающих ударные нагрузки, используют стали, содержащие 0,30—0,50% С (сталь 35, сталь 40, сталь 45, сталь 40ХН и т. д.). Эти стали подвергают термической обработке — закалке с последующим высокотемпературным отпуском (улучшению).

Для пружин и рессор используют стали, содержащие 0,50—0,70% С. Эти стали также применяют только после соответствующей термической обработки.

Стали, содержащие 0,7—1,5% С, используют для изготовления ударного и режущего инструмента. Углеродистые стали маркируются У7, У8, У13, где буква У обозначает углеродистую сталь, а число показывает содержание углерода в десятых долях процента, т. е. сталь У10 содержит 1% С. Эти стали иногда выплавляют высококачественными и тогда их маркируют У10А или У8А и т. п. У инструментальных легированных сталей содержание углерода также обозначают в десятых долях процента, например сталь марки 9ХС содержит 0,9% С; 1% Сr и 1,4% Si. Если углерода больше 1%, то цифры не указывают, например стали ХВГ, ХГ и т. д.

Стали и сплавы с особыми свойствами. К этой группе относятся стали, коррозионностойкие, нержавеющие и кислотоупорные; жаропрочные и жаростойкие стали и сплавы; с особыми магнитными свойствами и т. д.

ДЕФЕКТЫ ЛЕГИРОВАННЫХ СТАЛЕЙ

Кроме дефектов, характерных для углеродистых сталей, в легированных сталях проявляются и специфические дефекты: дендритная ликвация, флокены и отпускная хрупкость II рода.

Дендритная ликвация. Наличие легирующих элементов увеличивает температурный интервал кристаллизации. Кроме того, как было отмечено, диффузионные процессы в легированных сталях протекают медленно. В результате увеличивается склонность таких сталей к дендритной ликвации и полосчатости в структуре. Устраняется дендритная ликвация диффузионным отжигом.

Флокены. Ранее неоднократно отмечалось различное влияние газов на свойства сталей, указывалось на их нежелательное присутствие, так как при этом свойства сталей ухудшаются. Так, например, возникает один из дефектов легированных сталей — флокены (трещины, которые можно выявить при макротравлении). На изломах флокены имеют вид блестящих круглых или овальных пятен, являющихся поверхностью трещин. В настоящее время установлено, что флокены образуются при быстром охлаждении металла от 200° С после ковки или прокатки. Их образование происходит вследствие присутствия в металле водорода, растворившегося в жидком металле при плавке. Выделяясь в деформированной стали из твердого раствора, он вызывает сильные внутренние напряжения, приводящие к образованию флокенов. Флокены чаще образуются в хромовых и хромоникелевых конструкционных сталях. Для предупреждения их образования после горячей пластической деформации металл охлаждают медленно в области 250—200° С или подвергают выдержке при этих температурах. Это дает возможность водороду удалиться из стали.

ЦЕМЕНТУЕМЫЕ СТАЛИ

Некоторые детали работают в условиях поверхностного износа, испытывая при этом и динамические нагрузки. Для изготовления таких деталей используют малоуглеродистые стали, содержащие 0,10—0,30% С, подвергая их цементации.

Для изделий небольших размеров, деталей неответственного назначения применяют малоуглеродистые стали марок 10, 15, 20. Для деталей более сложной формы, деталей сильно нагруженных, крупных применяют низколегированные стали с небольшим содержанием углерода. В качестве легирующих элементов в цементуемые стали добавляют хром, никель и т. д. Чем выше требования к свойствам, тем более сложные стали по составу применяют.

Изделия небольшого сечения и несложной формы, работающие при повышенных удельных нагрузках (втулки, валики, оси, кулачковые муфты, поршневые пальцы и т. д.), делают из хромистых сталей 15Х, 20Х, содержащих около 1%Сг. При содержании хрома до 1,5% в цементованном слое повышается концентрация углерода, образуется легированный цементит (Fe, Сr)3С, увеличивается глубина эвтектоидного слоя, а после термической обработки увеличивается и глубина закаленного слоя. Дополнительное легирование этих сталей ванадием (0,1—0,2%) — сталь 15ХФ — способствует получению более мелкого зерна, что улучшает пластичность и вязкость.

Для изготовления цементуемых деталей средних размеров, испытывающих при работе высокие удельные нагрузки, используют стали, в состав которых входит никель (20ХН, 12ХНЗА). Несколько уменьшая глубину цементованного слоя, Ni в то же время увеличивает глубину закаленного слоя, препятствует росту зерна и образованию грубой цементитной сетки. Никель положительно влияет и на свойства стали в сердцевине изделия. Ввиду дефицитности никеля эти стали стремятся заменить другими легированными сталями. К таким сталям относятся хромомарганцевые стали с небольшим количеством титана (0,006—0,12%): 18ХГТ, 30ХГТ. В цементуемые стали титан вводят только для измельчения зерна. При большем его содержании он уменьшает глубину цементованного закаленного слоя и прокаливаемость.

Наиболее высоколегированные цементуемые стали (12Х2Н4, 18Х2Н4В и др.) используют для изготовления деталей больших сечений. Эти стали являются наиболее высокопрочными из всех цементуемых сталей.

В последние годы с целью повышения прочности для цементуемых деталей применяют стали, легированные бором (0,002-0,005%): 15ХР, 20ХГР и др. Сталь 20ХГНР в целях экономии никеля применяют вместо стали 12ХНЗА. При ХТО следует учитывать, что бор, увеличивая прокаливаемость, способствует росту зерна при нагреве. Для уменьшения чувствительности сталей к перегреву их дополнительно легируют Ti или Zr.

Обычно изделия, изготовленные из высоколегированных цементуемых сталей, подвергают цементации на небольшую глубину.

УЛУЧШАЕМЫЕ СТАЛИ

Улучшаемыми сталями называют среднеуглеродистые конструкционные стали (0,3—0,5% С), подвергаемые закалке и последующему высокотемпературному отпуску. После такой термической обработки стали приобретают структуру сорбита, хорошо воспринимающую ударные нагрузки. Углеродистые улучшаемые стали (стали 35, 40, 45 и 50) обладают небольшой прокаливаемостью (до 10 мм), поэтому механические свойства с увеличением сечения изделия понижаются. Для мелких деталей после термической обработки получают σΒ=60-70 кгс/мм2 и αΗ=4-5 кгс-м/см2. Если от деталей требуется более высокая поверхностная твердость (шпиндели, валы, оси и т. д.), то после закалки их подвергают отпуску на твердость HRC 40—50. Для получения высокой поверхностной твердости используют закалку ТВЧ (шестерни, коленчатые валы, поршневые пальцы и т. д.).

Для повышения механических свойств сталей при изготовлении деталей сечением более 25—30 мм в состав сталей добавляют легирующие элементы. Легированные стали обладают большей прокаливаемостью, более мелким зерном, их критическая скорость закалки меньше, следовательно, меньше закалочные напряжения, выше устойчивость против отпуска. Отсюда их основное преимущество перед углеродистыми конструкционными сталями — лучший комплекс механических свойств: выше прочность при сохранении достаточной вязкости и пластичности, ниже порог хладноломкости и т. п.

Большинство легированных конструкционных сталей относятся к перлитному классу.

При создании марок легированных сталей всегда учитывают стоимость легирующего элемента и его дефицитность.

Основным легирующим элементом в конструкционных сталях является хром, содержание которого обычно составляет 0,8—1,1%; марганца в сталях до 1,5%; кремния 0,9—1,2%; молибдена 0,15—0,45%; никеля 1— 4,5%. Общая сумма легирующих элементов не превышает 3—5%.

Все перечисленные элементы, кроме никеля, увеличивая прочность стали, понижают ее пластичность и вязкость, Никель является исключением — он оказывает особенно положительное влияние на свойства стали, увеличивая ее прочность, не понижая пластичность и вязкость. Кроме того, никель понижает порог хладноломкости. Поэтому стали, содержащие никель, особенно ценны как конструкционный материал.

Кроме названных элементов, в конструкционные стали для деталей машин вводят около 0,1% V, Ti, Nb

Zr для измельчения зерна Введение 0,002—0,003% В увеличивает прокаливаемость .

Улучшаемые стали можно условно разделить на несколько групп. Широко применяют стали, легированные хромом, особенно стали марок 40Х, 45Х. Для увеличения прокаливаемости в них иногда добавляют бор (сталь 40ХР). Увеличение прокаливаемости (в сечении до 40 мм) достигается и добавлением в хромистые стали около 1% Μn: 30ХГ, 40ХГ, 40ХГР и др. Для уменьшения склонности хромистых сталей к отпускной хрупкости II рода вводят 0,15—0,25% Мо.

Хромомарганцевые стали 20ХГС, 25ХГС, 30ХГС, называемые хромансиль, легированы хромом, кремнием и марганцем, т. е. не содержат дефицитных легирующих элементов. Эти стали обладают хорошей свариваемостью и прочностью, например сталь 30ХГС после термической обработки имеет σΕ = 165 кгс/мм2 при ан= 4 кгс-м/см2. Недостаток этих сталей — склонность к отпускной хрупкости II рода и к обезуглероживанию поверхности при нагреве.

Чем больше размер детали, сложнее ее конфигурация, выше напряжения, возникающие в пей в процессе работы, тем с большим количеством никеля применяют сталь для ее изготовления: 40ХНМ, 30ХН2МФ, 38ХНЗМФ и т.д.

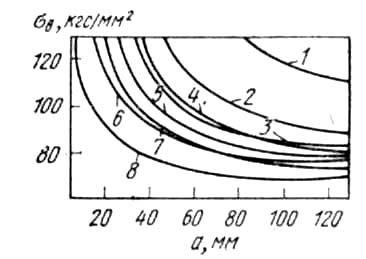

Рис. 3. Диаграмма для выбора марок конструкционной стали в зависимости от заданной прочности и размеров сечения а детали: 1 - 30ХНЗМ; 2 — 30ХНЗ; 3 -34ХМА; 4 — ЗЗХСА; 5 — ЗОНЗ; 6 — 35ХА; 7 — 35СГ; 8 — сталь 30

Молибден и вольфрам вводят в состав сталей также для уменьшения склонности к отпускной хрупкости. На рис.3 приведена диаграмма, позволяющая выбрать нужную марку стали, в зависимости от заданных прочности и размеров сечения.

ВЫСОКОПРОЧНЫЕ СТАЛИ

С каждым годом растет потребность в материалах, обладающих высокой прочностью и вместе с этим необходимыми пластичностью и вязкостью. В обычных конструкционных сталях предел прочности σΒ, как правило, получают не более 110—120 кгс/мм2, так как при большей прочности сталь практически становится хрупкой.

Стали, в которых подбором химического состава и оптимальной термической обработки получают σΒ= = 180—200 кгс/мм2, называют высокопрочными.

Высокопрочное состояние может быть получено несколькими способами. Один из таких способов — легирование среднеуглеродистых сталей (0,4—0,5% С) хромом, вольфрамом, молибденом, кремнием и ванадием. Эти элементы затрудняют разупрочняющие процессы при нагреве до 200—300° С. При этом получают мелкое зерно, что в свою очередь понижает порог хладноломкости, увеличивает сопротивление хрупкому разрушению. Например, сталь, содержащая 0,4% С; 5% Сr; 1 % Мо и 0,5% V, после закалки в масле и низкого отпуска при 200°С имеет σΒ=200 кгс/мм2 при 6 = 10%, ψ=40% и ан=3 кгс-м/см2.

Стали 30ХГСНА, 40ХГСНЗВА, 30Х2ГСНЗВМ и т.п. после термической обработки на структуру нижнего бейнита (закалка и низкий отпуск или изотермическая закалка) приобретают высокую прочность — такая обработка сообщает сталям меньшую чувствительность к надрезам. Прочность σΒ=160—185 кгс/мм2 при δ=15—12% и ан=4—2 кгс-м/см2.

Высокая прочность легированных конструкционных сталей может быть получена и за счет применения термомеханической обработки (ТМО). Так, стали ЗОХГСА, 40ХН, 40ХНМА, 38ХНЗМА после НТМО имеют предел прочности до 280 кгс/мм2, относительное удлинение и ударная вязкость увеличиваются в 1,5—2 раза по сравнению с обычной термической обработкой. Объясняется это тем, что частичное выделение углерода из аустенита при деформации облегчает подвижность дислокаций внутри кристаллов мартенсита, что и способствует повышению пластичности (охрупчивание при закалке сталей объясняется именно малой подвижностью дислокаций в мартенсите при значительном содержании в нем углерода).

Мартенситностареющие стали.

Эти стали сочетают высокие прочностные свойства с хорошей пластичностью и вязкостью. Достигается это легированием и специальной термической обработкой. Их достоинства— высокая технологическая пластичность при обработке давлением в широком интервале температур; отсутствие трещинообразования при охлаждении с любыми скоростями после обработки давлением; хорошая свариваемость. Недостатком этих сталей является их склонность к ликвации.

Легирующие элементы с железом образуют твердые растворы замещения. Поэтому при закалке мартенситное превращение протекает по второму механизму, т. е. образуется реечный (массивный) мартенсит, для которого характерна высокая плотность дислокаций (до 1010—1012см). Для их закрепления требуется более 0,2% С, а в этих сталях его содержание 0,03%. Кроме того, никель и кобальт уменьшают степень закрепления дислокаций атомами углерода и азота, понижают сопротивление решетки мартенсита скольжению дислокаций, поэтому дислокации в этих сталях после закалки обладают высокой подвижностью, сталь очень пластична. После закалки σΒ= 90—110 кгс/мм2, а δ =14—20%, ψ =70—80% и α = 20—30 кгс-м/см2.

Изделия из этих сталей получают пластической деформацией после закалки заготовок. Дислокационная структура, полученная после закалки, очень устойчива, сохраняется при нагреве до 500° С.

Упрочнение стали происходит в процессе отпуска — старения, который проводят при 480—500° С, за счет перераспределения легирующих элементов. Это приводит к образованию зон концентрационной неоднородности и выделению интерметаллидных фаз NiTi, Νi2 (Ti, Al), FeMo a в высокодисперсном состоянии. Наибольшее упрочнение наблюдается, когда интерметаллидные фазы находятся на стадии предвыделения, т. е. когда они еще когерентно связаны с твердым раствором и их размер не превышает 20—50 А.

Известно, что в твердом состоянии зарождение новой фазы предпочтительно происходит на дефектах решетки, в частности на дислокациях. Дисперсные частицы, выделяясь на дислокациях, закрепляют их. Дислокации теряют подвижность, прочность увеличивается. Чем мельче частицы интерметаллидов, тем больше упрочнение стали. Отсюда такой узкий интервал нагрева при старении.

Установлено, что чем выше содержание никеля, тем значительнее упрочнение стали при одинаковом содержании алюминия и титана. Наилучшее сочетание свойств получается при введении в сталь 20—25 Ni. После термической обработки мартенситностареющих сталей получают σВ =240—280 кгс/мм2 при б=12%, ψ=40% и ан= 10 кгс-м/см2 (см. табл. 3).

Высокая стоимость легирующих элементов, а также дефицитность никеля и кобальта ограничивают широкое применение таких сталей. Поэтому появились марки так называемых «экономнолегированных» мартенситностареющих сталей: Н8Х6МТЮ, 10Н4Г4Х2МЮ, Н12М2Д2ТЮ, Н8ГЗМ4 и др.

Таблица 3

Состав и механические свойства мартенситностареющих сталей

Сталь | Ni | Со | Мо | Тi | σВ кгс/мм2 | Ψ, % | ан кгсм/сма | ар кгс-м/см2 |

Н18К9М5Т | 18 | 9 | 5 | 0,9 | 210 | 50 | б | 2 |

Н18К8МЗ | 18 | 8 | 3 | 0,2 | 140 | 65 | 8 | 2,6 |

Н12К15М10 | 12 | 15 | 10 | — | 250 | 30 | 3 | — |

Н18К12М5Т | 18 | 12 | 5 | 1,5 | 240 | 30 | 2 | 0,5 |

Н18Х11М2Т | 10 | — | 2 | 0,9 | 160 | 50 | 5 | 2,5 |

Примечание. Во всех сталях содержится: <0,03% С; 0,01% S; 0,01% Р; 0,05-0,20% Аl.

Мартенситностареющие стали относятся к высоколегированным сталям. Основным легирующим элементом является никель (10—26%), Кроме того, различаясь по составу, разные марки этих сталей содержат 7— 9% Со; 4,5—5% Мо; 5-11% Сr; 0,1—0,35 Аl; -0,15— 1,6% Ti; иногда -0,3—0,5% Nb; <0,2% Si, Μn; <0,01% S, Ρ каждого. Титан и алюминий вводят для образования интерметаллидов.

В мартенситностареющих сталях стремятся получить минимальное количество углерода (^0,03%), так как углерод, образуя с легирующими элементами карбиды, способствует охрупчиванию сталей. Кроме того, при этом понижается содержание легирующих элементов в твердом растворе. Термическая обработка таких сталей заключается в закалке с 800—860° С, охлаждении на воздухе и затем отпуске — старении.

Мартенситностареющие стали используют для изготовления шасси самолетов, оболочек космических летательных аппаратов, прецизионных хирургических инструментов и штампов и т.д. Используют эти стали и для криогенной техники, так как и при отрицательных температурах они обладают высокой прочностью в сочетании с достаточной пластичностью.

ПРУЖИННО-РЕССОРНЫЕ СТАЛИ

Основное требование к материалам, используемым для изготовления пружин, рессор, торсионных валиков и т.д., — сохранение в течение длительного времени упругих свойств. Пружинные стали должны иметь высокий предел упругости (σγπ), высокое сопротивление разрушению (Sk) и усталости при пониженной пластичности.

Термически упрочняемые пружинно-рессорные стали обычно содержат 0,5—0,7% С. Для менее ответственных пружин и пружин с мелким сечением витков применяют углеродистые стали по ГОСТ 1050—74. Для пружин более ответственного назначения и при большем сечении витков применяют легированные пружинные стали.

Для повышения выносливости пружин и рессор широко применяют дробеструйную обработку.

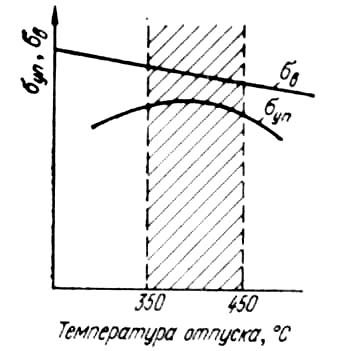

Рис. 4. Схема изменения прочности пружинных сталей в зависимости от температуры отпуска

Чаще всего пружинные стали легируют кремнием. Задерживая распад мартенсита при отпуске и упрочняя феррит, кремний создает высокое значение предела упругости. Кремнемарганцовистые и хромомарганцовистые стали (55СГ, 50ХГ и др.) имеют хорошую прокаливаемость и их применяют для изготовления пружин из прутков диаметром до 25 мм. Для крупных наиболее ответственных пружин применяют стали 65С2ВА, 60С2ХФА.

Режим термической обработки назначают в зависимости от состава стали и условий работы пружин. Наиболее высокая упругая прочность достигается в результате среднего отпуска на троостит.

ШАРИКОПОДШИПНИКОВЫЕ СТАЛИ

Детали шарикоподшипников (кольца, шарики, ролики) в процессе работы испытывают высокие удельные переменные нагрузки. Поэтому стали, используемые для их изготовления, должны иметь высокую прочность, износостойкость и высокий предел выносливости. Кроме того, к шарикоподшипниковым сталям предъявляют высокие требования по содержанию неметалличе ских включений (сульфидных, оксидных), макро- и микрополостей, ликвации, размеру и расположению карбидных включений. Это обусловлено характером работы шарикоподшипников. Указанные дефекты являются концентраторами напряжений, особенно если они находятся в поверхностных слоях деталей. Кроме того, при работе подшипников возможно выкрашивание неметаллических включений, что резко снижает долговечность подшипника.

Таблица4

Химический состав (%) шарикоподшипниковой стали.

Сталь | С | Сr | Μn | Si |

ШХ6 | 1,05—1,15 | 0,4—0,7 | 0,20—0,40 | 0,17—0,37 |

ШХ9 | 1,05—1,10 | 0,9—1,2 | 0,20—0,40 | 0,17—0,37 |

ШХ15 | 0,95—1,05 | 1,3—1,65 | 0,20—0,40 | 0,17—0,37 |

ШХ15СГ | 0,95—1,05 | 1,3-1,65 | 0,90—1,20 | 0,40—0,65 |

Примечание. Во всех сталях содержится <0,02% S; <0,027% Р.

Для изготовления шариковых и роликовых подшипников применяют высокоуглеродистую сталь, легированную хромом (табл. 4).

Маркировку ШХ следует расшифровывать как шарикоподшипниковую хромистую. Цифра показывает среднее содержание хрома в десятых долях процента.

Шарики и ролики небольших диаметров изготавливают из стали ШХ9. Из стали ШХ15 изготавливают шарики диаметром больше 22,5 мм, ролики диаметром 15—30 мм, а также кольца всех размеров; ролики диаметром более 30 мм и кольца с толщиной стенки более 15 мм — из стали ШХ15СГ,

Для изготовления деталей крупногабаритных подшипников, работающих при больших ударных нагрузках (например, подшипников прокатных станов), применяют цементуемую сталь марки 20Х2Н4А. При этом проводят глубокую цементацию, получая цементованный слой глубиной 5—10 мм.

ИЗНОСОСТОЙКИЕ СТАЛИ

Износ деталей машин и аппаратов является сложным процессом. Типовыми случаями являются обычное трение скольжения и абразивный износ. В первом случае металл наклёпывается с поверхности, поэтому износостойкость существенно зависит от способности металла наклёпываться. Во втором случае, когда частицы металла вырываются с поверхности, износостойкость определяется твердостью и сопротивлением отрыву. Износостойкость может быть повышена химико-термической обработкой.

Графитизированные стали. Графитизированные стали (ЭИ293, ЭИ336, ЭИ366) содержат повышенное количество углерода (до 1,75%) и кремния (до 1,6%)· Кремний вводят как графитизирующий элемент. Часть углерода в этих сталях после графитизирующего отжига (напоминающего отжиг для получения ковкого чугуна) выделяется в виде графита. После термической обработки структура стали состоит из зернистого перлита с некоторым количеством мелких округлых включений графита. При неабразивном износе графит играет роль смазки, предотвращая сухое трение и схватывание. Кроме того, эти стали обладают антивибрационными свойствами.

Графитизировапную сталь применяют для изготовления штампов, матриц, коленчатых валов, шаров, лопастей дробеструйных аппаратов и т.д.

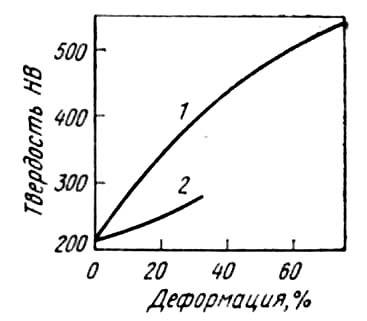

Высокомарганцовистые стали. Высокомарганцовистые стали, содержащие около 1% С и 12—13% Μn, обозначают так: сталь Г13 (1,2% С; 13% Мn; <0,5% Si) и сталь Г13Л (1,2% С; 12% Мn и -1% Si). Буква Л означает, что сталь литая. Такая сталь имеет структуру аустенита с избыточными карбидами (Fe, Мn)3С. Выделяясь по границам, карбиды снижают вязкость и прочность стали. Поэтому обычно изделия подвергают закалке с 1050—1100° С в воде, получая структуру однородного марганцовистого аустенита (σΒ = 80-Η 4-100 кгс/мм2; δ = 40-τ-50%; НВ 2004-250). Характерной особенностью марганцовистого аустенита является его повышенная склонность к наклепу. При деформации на 60—70% твердость стали ПЗ увеличивается до НВ500 (рис. 5), что объясняется большими искажениями кристаллической решетки, дроблением блоков мозаики и даже образованием структуры мартенсита в поверхностных слоях.

Сталь Гадфильда широко используют для изготовления деталей, испытывающих в процессе эксплуатации ударные нагрузки и износ одновременно. Вследствие большой вязкости аустенита эта сталь плохо обрабатывается режущим инструментом, изделия из нее изготавливаются литьем.

Из стали Г13 делают крестовины железнодорожных и трамвайных путей, зубья ковшей землечерпательных машин, траки гусеничных машин, щеки дробилок и т.д.

СТРОИТЕЛЬНЫЕ СТАЛИ

Так как детали строительных конструкций соединяют сваркой, то основным требованием к строительным сталям является хорошая свариваемость. Поэтому строительные стали содержат углерода до 0,25%. При более высоком содержании углерода в зонах, нагретых при сварке до температур выше критических, возможно образование структуры мартенсита. В этом случае наблюдается объемный эффект, что способствует образованию холодных трещин в зонах около сварных швов. Кроме того, углерод, расширяя интервал кристаллизации металла шва, способствует образованию горячих трещин в металле шва.

Рис. 5. Влияние степени деформации на твердость стали ПЗ (1) и углеродистой стали 40 (2)

В качестве строительных сталей используют главным образом углеродистые стали обыкновенного качества марок СтЗ, Ст4, имеющие предел текучести 20—27 кгс/мм2.

Прочность строительных сталей повышается в результате легирования. Поскольку строительную сталь используют в больших количествах, то целесообразно вводить в ее состав дешевые легирующие элементы. Такими элементами являются марганец и кремний. Низколегированная строительная сталь содержит до 1,75% Μn и до 0,7% Si. Предел текучести увеличивается до 36—38 кгс/мм2.

Низколегированные строительные стали, кроме улучшения механических свойств, имеют еще одно преимущество— пониженную критическую температуру перехода в хрупкое состояние. Эти стали могут работать до —40° С, а стали 10ХСНД и 15ХСНД, легированные дополнительно никелем и медью, и до —60° С.

АВТОМАТНЫЕ СТАЛИ

Для изготовления неответственных деталей, производимых в большом количестве на станках-автоматах (болты, гайки, винты, втулки и т.д.), используют так называемые автоматные стали (ГОСТ 1414—75). В таких сталях допускается повышенное содержание серы и фосфора, поэтому они обладают меньшей вязкостью, благодаря чему стружка образуется короткая и ломкая, а поверхность обработанных деталей получается чистой и ровной. При изготовлении деталей из автоматных сталей возможны большие скорости резания.

Таблица5

Химический состав (%) автоматных сталей

Марка стали | С | Мn | S | Р |

А12 | 0,08-0,16 | 0,60-0,90 | 0,08—0,20 | 0,08—0,15 |

А20 | 0,15—0,25 | 0,60—0,90 | 0,08—0,15 | <0,06 |

А30 | 0,25—0,35 | 0,70—1,00 | 0,08—0,15 | <0,06 |

А40Г | 0,35—0,45 | 1,2—1,55 | 0,18-0,30 | <0,05 |

Примечание. Во всех сталях содержится 0,15—0,35% Si.

Добавки свинца (~0,25%) улучшают обрабатываемость резанием (АС11, АС40). Автоматные стали маркируют буквой А (автоматная), затем следуют цифры, указывающие среднее содержание углерода в сотых долях процента (табл. 5).

Автоматные стали подвергают диффузионному отжигу при температуре 1100—1150° С для устранения ликвации серы, тем самым устраняется возможность красноломкости. Для повышения прочности автоматные стали иногда нагартовывают холодной протяжкой. В последнее время автоматные стали, кроме свинца, легируют и другими элементами: марганцем, хромом, никелем (А40Г, АС20ХГНМ и др.).

ЧУГУНЫ

Чугуном называют железоуглеродистые сплавы, содержащие более 2% С. Наиболее значительную часть выплавляемого чугуна перерабатывают в сталь, однако не менее 20% его используют для изготовления литых деталей машин и других изделий. В практике машиностроения в большинстве случаев используют чугун с содержанием 2,5—4% С. В промышленном чугуне, кроме углерода, обязательно содержатся кремний, марганец, сера и фосфор (в большем количестве, чем в стали).

Чугун отличается высокими литейными свойствами, изделия из него изготавливают различными методами литья. Из-за низкой пластичности чугун не подвергается обработке давлением. В зависимости от формы выделения углерода чугун подразделяют на белый, половинчатый и серый.

Белым называют такой чугун, в котором при нормальной температуре весь углерод находится в связанном состоянии, в основном в форме цементита. Такой чугун в изломе имеет белый цвет и металлический блеск.

Серым называют такой чугун, в котором весь углерод или большая его часть находятся в виде графита, а в связанном состоянии (в форме цементита) углерода содержится не более 0,8%. Ввиду большого количества графита, входящего в состав такого чугуна, его излом имеет серый цвет.

В половинчатом чугуне часть углерода находится в форме графита, но при этом не менее 2% С присутствует в форме цементита.

В ряде случаев находят применение детали, изготовленные из чугуна с отбеленной поверхностью. Основная масса металла в таких деталях имеет структуру серого чугуна и только в поверхностном слое почти весь углерод находится в форме цементита. Типичным примером являются прокатные валки для холодной прокатки листов. Наличие большого количества цементита придает валкам высокую поверхностную твердость и высокое сопротивление износу, что способствует получению листов с чистой поверхностью.

Структура чугунов существенно зависит от их химического состава и скорости охлаждения.

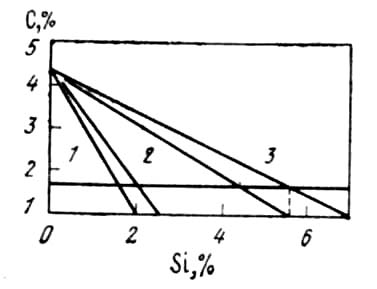

Рис. 6. Структурная диаграмма для чугуна, показывающая, какая должна получаться структура в отливке (с толщиной стенки 50 мм) в зависимости от содержания в чугуне кремния и углерода:

1 — белые чугуны; 2 — серые перлитные чугуны; 3 — серые ферритные чугуны

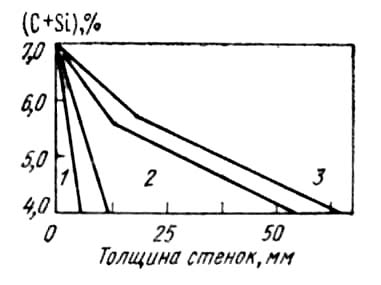

Рис. 7. Структурная диаграмма для чугуна, показывающая, какая должна получаться структура в отливке в зависимости от суммы содержания углерода и кремния, а также толщины отливки:

1— белые чугуны; 2 — серые перлитные чугуны; 3 — серые ферритные чугуны

Химический состав. Кремний способствует графитизации чугуна. Кремний растворяется в Fea, образуя раствор замещения. Содержание кремния в чугунах колеблется от 0,5 до 4,5%. На рис. 6 приведена диаграмма, которая дает возможность определить заранее будущую структуру отливки по содержанию углерода и кремния.

Марганец препятствует графитизации, способствует получению в структуре чугуна цементита. Содержание марганца в чугунах — от 0,4 до 1,3%.

С е ρ а в чугунах является нежелательным элементом. Она снижает жидкотекучесть, способствует отбеливанию чугуна, как и марганец. Содержание серы допускается не более 0,08—0,12%,

Фосфор в чугунах — полезная примесь, так как улучшает жидкотекучесть. Участки фосфидной эвтектики увеличивают твердость и износостойкость чугуна. Содержание фосфора в чугунах колеблется от 0,3 до 0,8%.

Иногда в чугуны вводят легирующие элементы (никель, хром, алюминий, молибден и т.д.), тем самым улучшая их свойства.

Скорость охлаждения.

Кроме регулирования содержания углерода и кремния, необходимо также учитывать скорость охлаждения отливок. Известно, что быстрое охлаждение способствует получению белого чугуна, замедленное — серого чугуна. На рис.7 приведена диаграмма, пользуясь которой можно получить в отливке нужную структуру, регулируя химический состав и скорость охлаждения.

СЕРЫЕ ЛИТЕЙНЫЕ ЧУГУНЫ

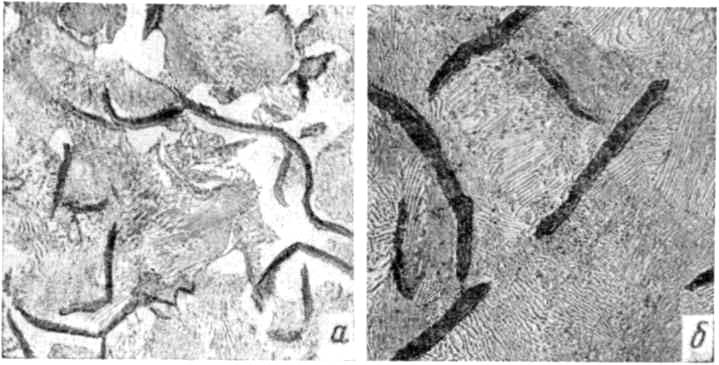

В серых литейных чугунах обычно содержится до 3,8% С. В форме цементита находится не более 0,8% С, остальной углерод содержится в графитовых чешуйках, размер и форма которых зависят от состава чугуна и технологии отливки. Металлической основой серого чугуна является доэвтектоидная или эвтектоидная сталь, т.е. Φ, Ф+П и Π (рис. 8,а, б). Структура металлической основы практически не влияет на пластичность серого чугуна (она во всех случаях остается чрезвычайно низкой), но оказывает влияние на его твердость.

Графит имеет низкую механическую прочность. Места его залегания можно рассматривать как внутренние надрезы, нарушения сплошности. Удельный объем графита примерно в 3,5 раза больше удельного объема железа, поэтому при содержании в чугуне 3% графита он занимает примерно 10% объема.

Механическая прочность серого чугуна в основном определяется количеством, формой и размерами включений графита. Мелкие, завихренной формы чешуйки графита меньше снижают прочность.

Такая форма достигается путем модифицирования. Для серых чугунов в качестве модификаторов используют силикокальций, алюминий и ферросилиций. Модификаторы вводят в таком небольшом количестве, что они заметно не изменяют химического состава, но оказывают сильное влияние на процесс графитизации. Кроме того, они играют роль зародышевых центров выделения графита.

Серый чугун широко применяют в машиностроении. Это металл дешевый, недефицитный, с хорошей жидкотекучестью, малой усадкой. Он легко обрабатывается режущим инструментом, обладает хорошими антифрикционными и демпфирующими свойствами (графит выполняет роль смазки). По ГОСТ 1412-70 серые чугуны маркируются буквами СЧ и далее следуют числа предела прочности при растяжении и предела прочности при изгибе. Например, СЧ 12-28, СЧ 24-44, СЧ 32-52, СЧ 44-64.

Рис. 8. Структура серых чугунов с феррито-перлитной (а) и перлитной (б) металлической основой. Х200

Чугуны до СЧ 18-36 используют для неответственных деталей: корпуса редукторов, подшипников, насосов, фундаментные плиты, строительные колонны и т.п. Чугуны начиная с СЧ 21-40 используют для изготовления станин мощных станков, деталей металлургического оборудования, зубчатых колес и т.д.

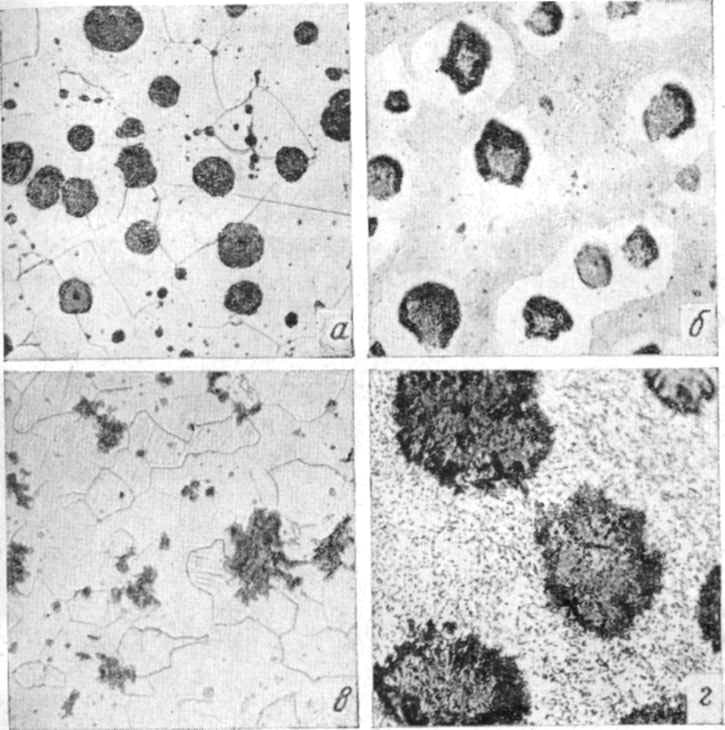

ВЫСОКОПРОЧНЫЕ ЧУГУНЫ

В высокопрочных чугунах содержание углерода около 3—3,6%. Если использовать в качестве модификатора магний (до 0,5% от массы отливки), который вводят перед разливкой в жидкий чугун, то выделяющийся графит приобретает шаровидную форму (рис. 9 а, б). Механические свойства чугуна в результате этого улучшаются: сильно повышается его пластичность и заметно увеличивается прочность.

Рис.9. Высокопрочный чугун на ферритной (я) и феррито-перлитной (б) основе; ковкий чугун на ферритной (в) и перлитной (г) основе.

Большая доля магния в газообразном состоянии удаляется из жидкого металла и лишь небольшая часть (около 0,05%) усваивается чугуном.

Чугун с шаровидной формой включений графита называют высокопрочным чугуном и маркируют буквами ВЧ. Далее следуют числа —предел прочности при растяжении и относительное удлинение, например, ВЧ 38-17, ВЧ 60-2, ВЧ 120-4 Металлическая основа высокопрочного чугуна также может быть различной: феррит, феррит с перлитом и перлит (см. рис. 9, а, б).

Основной причиной высоких механических свойств магниевого чугуна является шаровидная форма графита. В сером чугуне пластинчатые выделения представляют собой внутренние «надрезы» с очень острыми краями. При нагружении материала у оснований этих надрезов возникает сильная концентрация напряжений, которые могут вызвать развитие острых трещин, являющихся продолжением графитовых включений. Полости шарообразной формы не создают такой неравномерности в распределении напряжений.

Благодаря хорошим механическим свойствам из высокопрочного чугуна изготавливают ответственные детали, например коленчатые валы, зубчатые колеса, корпуса автомобильных моторов, крупные прокатные валки, корпуса паровых турбин и т.д.

КОВКИЕ ЧУГУНЫ

Термин «ковкий чугун» является условным, поскольку изделия из него, так же как и из любого другого чугуна, изготовляют не ковкой, а путем литья. В ковком чугуне графит находится в форме хлопьев (см. рис,9,в, г). Такая форма графита и является основной причиной высоких прочностных и пластических характеристик ковкого чугуна. Производство ковкого чугуна, несмотря на значительную сложность технологии, было освоено намного раньше, чем высокопрочного чугуна.

Состав ковкого чугуна выдерживается в довольно узких пределах: 2,2—3,0% С; 0,7—1,5% Si; 0,2— 0,6% Μn; <0,2% Ρ и <0,1% S.

Невысокое содержание углерода в ковком чугуне необходимо по двум причинам. Во-первых, для получения высоких прочностных характеристик следует уменьшить количество графитовых включений. Во-вторых, необходимо избегать выделения пластинчатого графита при охлаждении отливок в форме.

Чугун такого состава после заполнения литейных форм быстро охлаждают и получают белый чугун со структурой перлит+ледебурит.

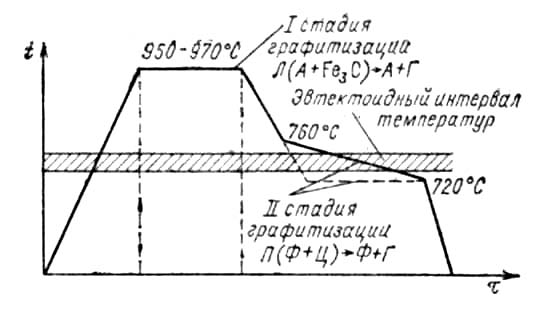

Наиболее трудоемкой и дорогостоящей операцией при производстве изделий из ковкого чугуна является отжиг, который продолжается иногда до пяти суток. Типичный график отжига ковкого чугуна приведен на рис,10. Изделия для отжига укладывают на под печи или упаковывают в ящики с песком для предохранения от окислительного действия печных газов (при этом продолжительность отжига увеличивается ввиду меньшей скорости нагрева).

Рис. 10. График отжига ковкого чугуна:

(A+Fe3C) — ледебурит; А — аустенит; П — перлит; Φ — феррит; Г — графит

Отжиг в печи в обычной, а также в нейтральной атмосферах, т.е. при упаковке изделий в коробки с песком, проводят при нагреве примерно до 950° С, причем

в результате выдержки изделий при данной температуре должен произойти полный распад всего избыточного цементита, находящегося в равновесии с аустенитом: Fe3C->-3Fe + C. Кроме того, распаду цементита в ковком чугуне способствует находящийся в нем кремний. Процесс графитизации был описан ранее. Для того чтобы графитизация прошла полностью, необходимо особенно замедлить охлаждение чугуна в температурной области от 760 до 720° С, т. е. в районе эвтектоидного превращения. В процессе этой выдержки происходит распад аустенита эвтектоидного состава на феррит и графит. Графит, получающийся в результате данного превращения, выделяется около тех хлопьев графита, которые образовались при распаде цементита.

В результате всех превращений структура ковкого чугуна будет состоять из зерен феррита и равномерно распределенных в объеме металла хлопьев графита. Поскольку в таком чугуне находится довольно много графита, излом получается темным и его называют черносердечным.

Если в районе эвтектоидного превращения отливки охлаждать несколько быстрее, то наряду с ферритом в его структуре будут присутствовать зерна перлита в большем или меньшем количестве. Регулируя скорость охлаждения, можно получить ковкий чугун, структура которого будет состоять из перлита+хлопья графита. Такой чугун называют перлитным ковким чугуном или светлосердечным.

Ковкий чугун маркируется буквами КЧ и далее следуют цифры предела прочности и относительного удлинения нения (%), например КЧЗО-6, КЧ63-2.

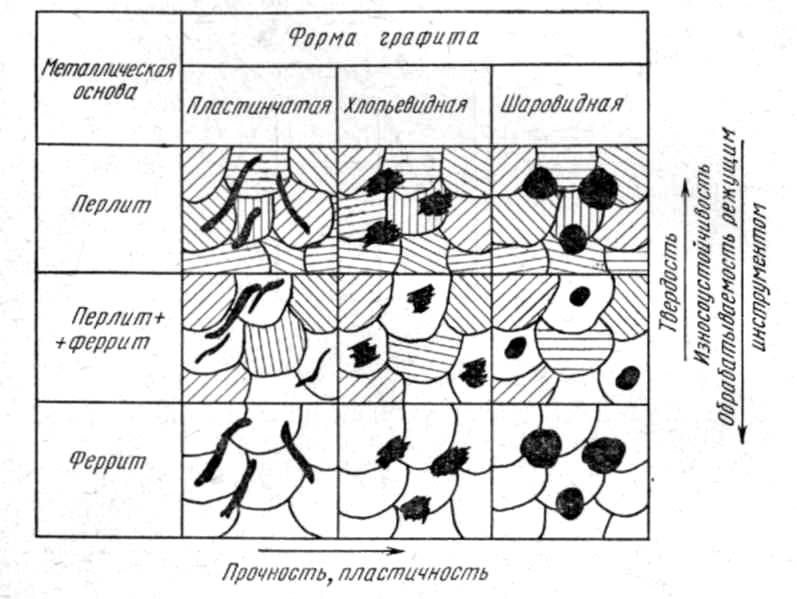

Рис. 11. Влияние металлической основы и формы включений графита на свойства чугунов

В последние годы появились различные варианты термической обработки при получении ковкого чугуна, преследующие одну цель— сокращение продолжительности отжига. Отжиг небольших деталей проводят в солевых ваннах. В этом случае отливки быстрее и равномернее нагреваются, кроме того, можно увеличить температуру отжига, поскольку при таком нагреве среда не оказывает химического действия на поверхность отливок (обезуглероживания, окисления). Структуру перлитного ковкого чугуна получают за несколько часов.

Продолжительность отжига сокращается на 25—30% и в том случае, если произвести модифицирование чугуна добавлением в ковш - 0,015% А1. В результате получается мелкозернистый аустенит, имеющий большую межзерновую поверхность, на которой зарождаются и растут частицы графита. Одновременно с модифицированием осуществляют иногда и искусственное старение, заключающееся в предварительном нагреве отливок до 350—450°С с выдержкой до 6—7 ч. Такая обработка также способствует увеличению числа центров кристаллизации.

Предложен метод предварительной закалки отливок с 850—950° С. В результате закалки также увеличивается число центров выделения графита, что способствует ускорению превращения белого чугуна в ковкий. Продолжительность отжига отливок в этом случае сокращается до 20—25 ч, графит выделяется в виде мелких чешуек.

На рис. 11 приведена схема, показывающая влияние металлической основы и формы выделений графита на свойства различных видов чугунов.