Разливка стали: технология, оборудование

Еронько С.П., Быковских С.В.

Киев, Техника, 2003 г.

ЗАЩИТА СТАЛИ ОТ ВТОРИЧНОГО ОКИСЛЕНИЯ ПРИ РАЗЛИВКЕ

Вопросам защиты металла от вторичного окисления в процессе непрерывной разливки в последние годы уделяется большое внимание, что нашло отражение в технической литературе, опубликованной в Украине и за ее пределами.

α δ б

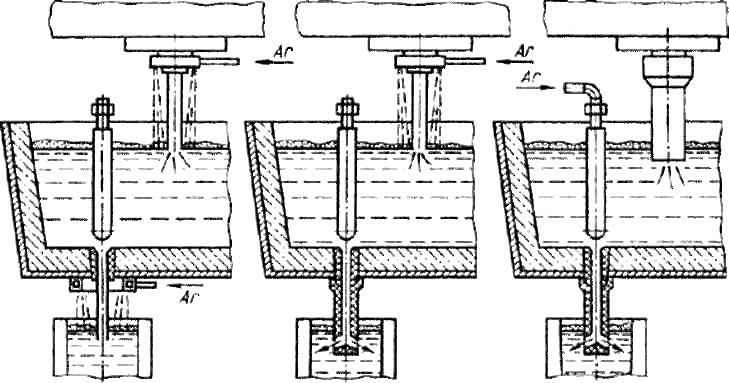

Рис. 101. Основные схемы защиты стали от вторичного окисления при непрерывной разливке: а - газодинамическая защита аргоном; б - комбинированный способ; в - защита с использованием погружных стаканов и труб

Заметный вклад в развитие теоретических и практических аспектов технологии защиты стали, разливаемой непрерывным способом, внесен отечественными учеными В. А. Ефимовым, А. В. Лейтесом, Д. А. Дюдкиным, А. Н. Смирновым, В. Л. Пилюшенко, А. Я. Глазковым, в работах которых освещены передовые методы устранения негативного влияния кислорода атмосферы на качество непрерывнолитой заготовки.

Защита стали от вторичного окисления предполагает обеспечение условий перетекания металла из разливочного ковша в промежуточный и далее в кристаллизатор, при которых свободная поверхность расплава в ковшах, кристаллизаторе и струй изолируется от прямого контакта с окружающей атмосферой. В настоящее время разработаны и успешно применяются в сталеплавильном производстве различные способы защиты, технологические особенности которых определяются с учетом химического состава разливаемой стали, конструктивных параметров машин, а также назначением отливаемых заготовок [122]. Основные промышленные схемы защиты металла от вторичного окисления показаны на рис. 101.

Проблема устранения негативного влияния кислорода воздуха на жидкий металл в процессе его разливки особо остро стоит в случае повышенного содержания в нем алюминия, а также высокоактивных легирующих элементов (Ti, Сr). Защита струи стали на участке разливочный ковш - промежуточный ковш необязательна, если к получаемой заготовке не предъявляются специальные требования по качеству поверхности и загрязненности металла вредными включениями. Во всех остальных случаях при непрерывной разливке используется один из приведенных на рис. 101 способов защиты металла.

Наиболее распространенным способом экранирования струи металла, поступающего в промежуточный ковш и кристаллизатор, считается применение погружных огнеупорных стаканов.

В качестве защитных материалов для зеркала металла в основном и промежуточном ковшах в течение ряда лет были опробованы и рекомендованы к промышленному использованию теплоизолирующие смеси различного состава. Для защиты свободной поверхности стали в кристаллизаторе и создания гарнисажа, улучшающего условия контакта формирующейся корки слитка со стенками металлоприемника, нашли применение легкоплавкие шлаковые покрытия.

Эффективность проводимых мероприятий по снижению интенсивности вторичного окисления стали в разливочных ковшах зависит не только от правильно подобранного состава защитного покрытия, но и от окислительного потенциала и количества попадающего в ковш конечного технологического шлака [4, 8]. Высокоокисленные мартеновские и конвертерные шлаки, находящиеся на поверхности металла, затрудняют проведение корректировки состава стали в ковше по углероду и алюминию. В связи с этим в последнее время принимаются меры по осуществлению отсечки шлака при выпуске стали из плавильных агрегатов [4, 39, 70, 96]. Взамен шлакового покрова на свободной поверхности металла в сталеразливочном ковше наносят новое защитное покрытие. С целью снижения тепловых потерь металла, предотвращения его контакта с воздухом и обеспечения ассимиляции всплывающих включений в сталеразливочных ковшах при непрерывной разливке на зеркало расплава предварительно подают специальные теплоизолирующие материалы, инертные к огнеупорам.

На зарубежных и некоторых отечественных металлургических предприятиях для повышения эффективности работы МНЛЗ и уменьшения теплопотерь при разливке стали ее поверхность покрывают слоем рисовой лузги, керамзита или смесью из шамотной крошки и отходов углеродсодержащих материалов (чаще всего отсева кокса) [116].

Снижения потерь тепла и интенсивности вторичного окисления металла при контакте его свободной поверхности с воздушной атмосферой в ванне промежуточного ковша удалось достичь за счет применения защитных покрытий, способных к тому же поглощать всплывающие неметаллические включения типа Аl203. В противном случае глиноземистые включения могут осаждаться на поверхности погружного стакана, нарушая нормальный ход разливки. При увеличении содержания А12О3 в теплоизолирующем шлаке последний становится гетерогенным, что может вызвать "прихватывание" стопоров промежуточного ковша и затруднит управление скоростью разливки.

Па ОАО "Северсталь" для повышения поглощающей способности шлакового покрова в промежуточном ковше после проведенных в промышленных условиях исследований предложено ограничить в шлаковой смеси содержание силикатной составляющей и ввести добавки фтора и оксида бора [90].

В зарубежной практике в качестве высокоэффективного теплоизолирующего покрытия в промежуточных ковшах используется зола рисовой лузги [107].

Для обеспечения стабильных свойств непрерывнолитых слитков важное значение имеет применение шлакообразующих смесей, вводимых в процессе разливки в кристаллизатор вручную или с помощью специальных механических или пневматических систем [18]. Качество слитка во многом зависит от состава применяемых смесей. В соответствии с утверждением А. В. Лейтеса все известные защитные смеси, вводимые в кристаллизаторы МНЛЗ, по составу шлаковых расплавов можно разделить на три группы. Основу шлаковых расплавов из смесей этих групп составляют соответственно тройные системы Si02 - А1203 - FeO, Si02 -Al2O3 - Na20, CaO - Si02 – Аl2О3. В качестве флюсующих добавок в составе смесей содержатся фтористые и бористые соединения, а также окислы железа, марганца, натрия или калия. Шлакообразующая смесь должна обладать необходимой ассимилирующей способностью к глиноземистым включениям, которые при всплытии в кристаллизаторе повышают вязкость находящегося в нем шлака, в результате чего нарушается режим разливки и образуются продольные, поперечные и паукообразные трещины на поверхности отливаемой заготовки [32. 90].

Появление поверхностных трещин связывают с увеличением сил трения корки слитка о стенки кристаллизатора при затрудненном протекании жидкого шлака через образующийся между ними зазор. В связи с этим для уменьшения сил трения вводимая в кристаллизатор смесь кроме теплоизоляционных свойств и равномерного химического состава должна иметь хорошую растекаемость по зеркалу металла. По утверждению авторов работы [57], проводивших исследования в отделении подготовки шлакообразующих смесей Магнитогорского металлургического комбината, указанным требованиям удовлетворяет сравнительно недорогая гранулированная смесь, основным компонентом которой является цемент. При этом концентрация входящих в ее состав компонентов подобрана с

Рис. 102. Проникновение воздуха в ванну промежуточного ковша при моделировании процесса разливки: а - открытой струей; δ - с использованием погружного стакана

таким расчетом, чтобы в готовой смеси содержалось не более 5,5 % А1203, а температура плавления не превышала 1170 °С.

Гидродинамические условия подвода жидкой стали в промежуточный ковш и далее в кристаллизатор, а также мероприятия по защите открытых участков истекающей струи металла оказывают существенное влияние на качество непрерывнолитых слитков.

Как показали результаты многочисленных исследований, выполненных отечественными и зарубежными учеными, интенсивность поглощения кислорода истекающей струей металла зависит от ее скорости, длины и диаметра. При этом большинство исследователей пришло к выводу, что вторичное окисление протекает в основном под зеркалом металла в результате его взаимодействия с кислородом, находящимся в пузырьках воздуха, вовлекаемых струей в глубь расплава. С целью углубления представления об этих явлениях, а также о процессах, происходящих при соприкосновении истекающей струи со свободной поверхностью металла при различных способах подвода жидкой стали в промежуточный ковш и кристаллизатор, авторами проводились эксперименты на физических моделях. В качестве примера, иллюстрирующего захват воздуха открытой струей, на рис. 102, а приведена фотография газожидкого потока в ванне модели промежуточного ковша на различной ее глубине, а следовательно, и длине истекающей струи.

Количество воздуха, захватываемого струей жидкости, растет с увеличением длины ее открытого участка, т. е. площади поверхности контакта с атмосферой. При этом глубина проникновения пузырьков воздуха в ванну промежуточного ковша определяется скоростью истечения струи жидкости, так как движение газовой фазы в сторону днища промежуточной емкости происходит до тех пор, пока не наступает равновесие между воздействием на пузырьки скоростного напора нисходящего газожидкостного потока и силы выталкивания из расплава на соответствующем расстоянии от свободной поверхности.

Установлено также, что применение погружного стакана в качестве экранирующего средства истекающей струи металла не может считаться достаточно эффективным, поскольку из-за подсоса воздуха между огнеупорными плитами скользящего ковшового затвора [20] и в зазор между его коллектором и погружным стаканом качественная картина процесса проникновения газовой фазы в металлическую остается такой же, как и при разливке незащищенной струей (рис. 102, б). В связи с этим на практике при разливке стали, прошедшей вакуумную обработку, или с повышенным содержанием алюминия используют комбинированный способ защиты, предусматривающий либо подачу определенного объема инертного газа в полость погружного стакана, либо обдув им стыка погружного стакана с коллектором затвора сталеразливочного ковша или со стаканом-дозатором промежуточного ковша [113]. Такая схема защиты струи разливаемой стали позволяет снизить интенсивность вторичного окисления за счет уменьшения концентрации кислорода в околоструйном пространстве вследствие вытеснения воздуха аргоном из полости погружного стакана. Однако следует отметить, что указанный способ защиты не позволяет полностью устранить захват воздуха струей стали, поэтому в настоящее время продолжаются исследования, связанные с разработкой альтернативных методов устранения негативного влияния кислорода атмосферы на разливаемый металл. В частности, получила дальнейшее развитие технологическая схема разливки стали, предполагающая вдувание инертного газа в струю металла, поступающего из промежуточного ковша в кристаллизатор.