Прокатные станы

Целиков А.И.

Металлургиздат, 1958 г.

§ 3. ОСНОВНЫЕ ЭЛЕМЕНТЫ ГЛАВНОЙ ЛИНИИ ПРОКАТНОГО СТАНА

Основное оборудование прокатного стана состоит из одной или нескольких главных линий, по которым располагаются нижеследующие три устройства:

Рабочаяклеть — в нее входят: прокатные валки и их подшипники, станины, установочные механизмы, плитовины, проводки. Причем во многих случаях в одной линии (считая по оси валков) устанавливают несколько рабочих клетей, что особенно характерно для станов менее современной конструкции.

Двигатель для вращения прокатных валков.

Передаточныемеханизмыотдвигателякпрокатнымвалкам.

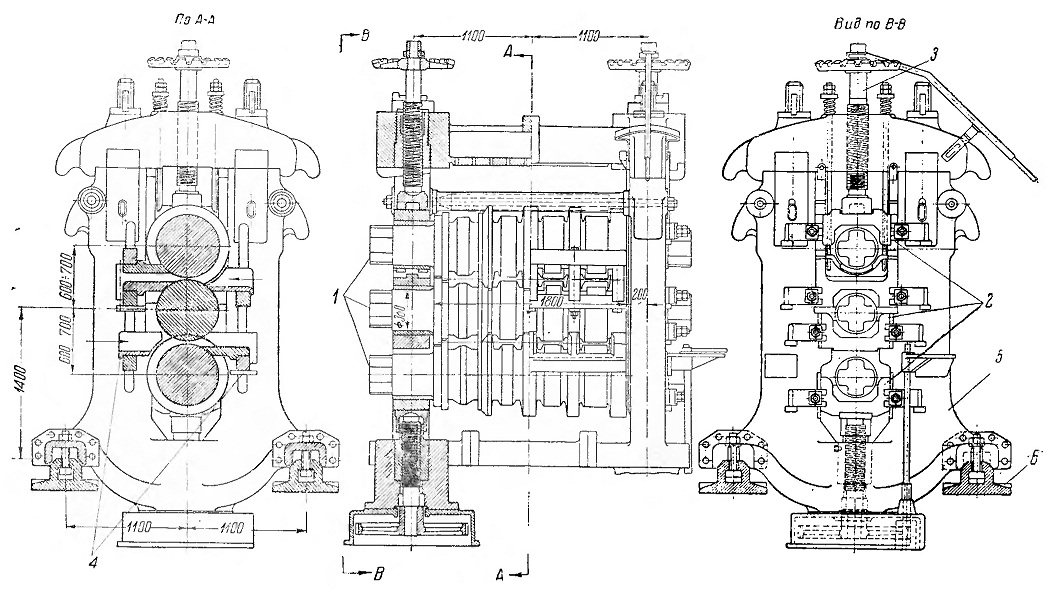

Рабочаяклетьпрокатногостана, состоит из ряда элементов, которые характерны для большинства прокатных станов. Для предварительного понятия об ее устройстве рассмотрим рабочую клеть сортового стана трио (рис. 1).

Основными деталями и механизмами рабочей клети являются: 1 — прокатные валки, между которыми происходит обжатие прокатываемого металла; 2 — подшипники прокатных валков; 3 — установочные (или нажимные) механизмы валков, служащие для изменения расстояния между валками; 4— проводки, служащие для направления прокатываемого металла при входе и выходе из валков; 5 — две вертикальные станины, в окнах которых расположены подшипники прокатных валков; 6 — плитовины, т. е. опорные плиты в виде двух линеек, наглухо устанавливаемые на фундаменте, на которых укрепляют станины рабочих клетей.

Эти элементы той или иной конструкции являются обязательными для рабочей клети почти любого прокатного стана.

В дальнейшем будет приведен более подробный разбор конструкции деталей и механизмов рабочей клети, а ниже приведем описание других устройств главной линии прокатного стана.

Двигатели в прокатных станах современного типа применяются только электрические. Ранее применялись паровые машины, гидравлические турбины и двигатели внутреннего сгорания (газовые и нефтяные). Начиная с 1898 г., когда для прокатного стана впервые был применен электродвигатель, они стали вытесняться более совершенным типом привода — электрическим, являющимся наиболее экономичным и удобным в эксплуатации по сравнению с другими типами двигателей. В тех случаях, когда не требуется регулирования скорости прокатки, как правило, применяют электродвигатели переменного тока: синхронные при работе без маховика и асинхронные при работе с маховиком или когда мощность двигателя невелика. Электродвигатели постоянного тока устанавливают в тех случаях, когда необходимо регулировать скорость прокатки.

Мощность электродвигателя, приводящего в движение прокатный стан, зависит от назначения и производительности последнего. В большинстве случаев применяют двигатели мощностью от 200 до 2000 л. с,но у некоторых станов, например у крупных блумингов, слябингов и толстолистовых станов, мощность двигателя доходит до 7000—10 000 л. с.

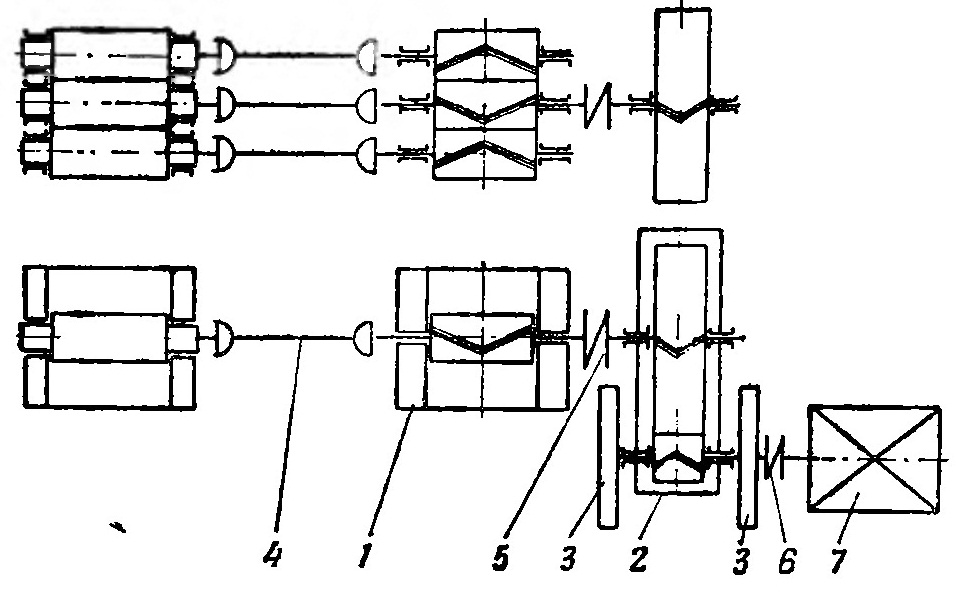

Передаточныемеханизмы главной линии прокатного стана зависят от типа прокатного стана и режима его работы. У многих прокатных станов они состоят из шестеренной клети, редуктора, соединительных муфт и шпинделей. Иногда в системе передаточных механизмов еще предусматривается маховик.

Характерным примером стана, имеющего почти все основные элементы передаточных механизмов, может служить обжимной стан трио (рис. 2).

Согласно этой схеме, к основным элементам передаточного механизма относятся следующие: 1 — шестеренная клеть, служащая для передачи вращения трем прокатным валкам; обычно шестеренная клеть состоит, соответственно числу прокатных валков, из двух или трех шестерен равного диаметра, расположенных одна над другой в закрытой коробке (рис. 3); 2— редуктор (см. рис. 2), позволяющий при небольших или средних скоростях прокатки повысить число оборотов двигателя и маховика и этим снизить стоимость последних, а при больших скоростях прокатки, наоборот, понизить число оборотов двигателя. Обычно редуктор состоит из одной или двух пар цилиндрических шестерен, установленных в закрытом кожухе (рис. 4); применявшиеся раньше канатные и ременные передачи в современных установках не применяют, так как они занимают много места в цехе и менее экономичны, чем зубчатые редукторы; 3 — маховики (один или два), расположенные на валу малой шестерни редуктора и служащие аккумулятором энергии для выравнивания нагрузки привода стана за период прохода прокатываемого металла между валками и за период паузы; 4 — шпиндели, передающие вращение прокатным валкам от шестеренной клети; 5 — коренная муфта, передающая вращение ведущей шестерне шестеренной клети;

6— моторная муфта, сцепляющая двигатель

7с ведущим валом передаточного механизма, в данном случае с валом ведущей шестерни редуктора.

Наличие в передаточном механизме всех перечисленных звеньев не обязательно для любого прокатного стана. Так, у реверсивных станов и у ряда других станов с продолжительным временем прохода прокатываемого металла между валками маховики становятся ненужными. У быстроходных станов и большинства реверсивных становится излишним редуктор и вместе с ним отпадает надобность в одной из муфт. В случае привода только одного валка или при индивидуальном приводе каждого валка от отдельного двигателя исключается шестеренная клеть. Подобный стан можно видеть на рис. 5, где изображена схема блуминга 1150 Уральского завода тяжелого машиностроения им. Орджоникидзе с двухмоторным приводом мощностью по 4500 л. с.

У некоторых прокатных станов отдельные звенья передаточного механизма иногда соединяются, образуя агрегаты, выполняющие одновременно функции нескольких звеньев, как, например, комбинированные редукторы, где шестеренная клеть и редуктор сделаны в одной общей коробке, или отдельные виды рабочих клетей специального назначения, где шестерни, передающие движение валкам, часто устанавливают непосредственно на последних и тогда устраняют промежуточные шпиндели и как самостоятельное звено — шестеренную клеть.