Надёжность и долговечность валков холодной прокатки

Полухин В.П., Николаев В.А., Тылкин М.А.

Металлургия, 1976 г.

РАБОЧИЕ И ОПОРНЫЕ ВАЛКИ

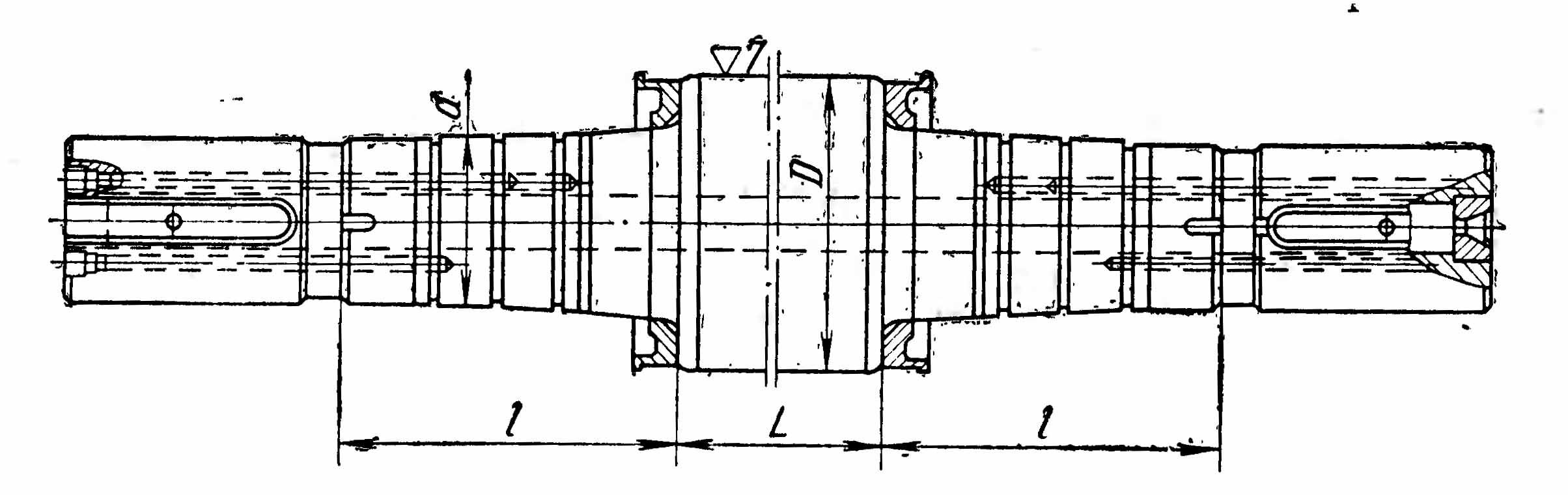

Валки станов выполняют основную операцию прокатки — пластическую деформацию (обжатие) металла. В процессе деформации валки воспринимают усилие прокатки, возникающее при обжатии металла. Валок состоит из нескольких элементов (рис. 4): бочки диаметром Dи длиной L, которая в процессе эксплуатации валка непосредственно соприкасается с прокатываемым металлом; шеек (цапф) диаметром dи длиной l, расположенных с обеих сторон бочки и опирающихся на подшипники; концевых частей (у приводных валков — трефы). Обычно приводными являются рабочие валки. В клетях с отношением длины бочки валка к диаметру, равным или больше 5:1, предназначенных для прокатки тончайшей ленты из легированной стали, а также в многовалковых станах приводными выполняют опорные валки.

Валки холодной прокатки можно классифицировать по следующим признакам [14]:

назначению: рабочие валки, опорные валки;

назначению станов холодной прокатки: листопрокатные,жестепрокатные, дрессировочные, ленточно- и фольгопрокатные;

числу клетей в стане: для одно- и многоклетевых станов;

принципу холодной прокатки: для рулонной или штучной, непрерывной или реверсивной прокатки;

типу клетей: для двух-, четырех- и многовалковых клетей;

взаимозаменяемости: для одной клети или стана, нескольких клетей или станов;

габаритным размерам и массе: по номинальному диаметру и длине бочки, по отношению длины бочки к диаметру, по массе;

материалу: стальные, чугунные, твердосплавные;

технологии изготовления: литые, кованые, биметаллические, термически обработанные (нормализованные, улучшенные, объемно или поверхностно закаленные, с определенной температурой отпуска);

классу твердости: А, Б, В, Г (ГОСТ 3541—57);

конструктивным особенностям: с внутренним осевым отверстием и без осевого отверстия, составные (банда-жированные), цельнолитые, цельнокованые.

Классификация по указанным признакам дает наиболее полную характеристику валков соответствующих групп: назначение, химический состав, технологию изготовления (включая термическую обработку), твердость и другие механические свойства, основные геометрические размеры, условия эксплуатации, удельный расход и стойкость валков.

Основными параметрами, определяющими габаритные размеры прокатного валка, являются диаметр и длина бочки. Диаметр валка выбирают по результатам расчетов, при которых учитывают сортамент проката (прежде всего толщину его), условия эксплуатации, механические свойства материала, максимальные усилия, обжатия и конструкцию стана.

Длина бочки рабочих валков может быть различной. Для прокатки обычной ленты применяют валки с бочкой длиной 200—300 мм, для широкой ленты и полосы — до 800 мм, для листа — 600—2500 мм и выше. Как правило, максимальная ширина прокатываемых полос на полосовых станах на 150—200 мм меньше длины бочки рабочих валков, а минимальная — на 100—150 мм меньше половины длины бочки. Бочка валка обычно гладкая, цилиндрическая. Диаметр шейки валка меньше диаметра бочки.

Рис 4. Вид рабочего валка стана холодной прокатки

У валков, работающих на подшипниках качения, шейки иногда выполняют ступенчатыми; в станах с подшипниками скольжения шейки, как правило, гладкие, без уступов, выточек и т. д. Для снижения давления на подшипники и повышения прочности шеек валков, работающих на подшипниках жидкостного трения, шейки выполняют максимальных диаметров, а места перехода шейки в бочку выполняют закругленными. Радиус закругления R= (0,05-0,12) d. На рис. 5 и 6 показаны рабочие валки четырехвалковых клетей, а на рис. 7 — двадцативалковой клети.

Шейки приводных рабочих валков снабжены трефами различных типов. В небольших валках обычно выполняют квадратные или двухжелобчатые трефы, а в средних и больших — трех- и четырехжелобчатые.

В рабочих валках с бочкой диаметром свыше 160 мм часто выполняют сквозные осевые каналы. В крупных палках эти каналы в зоне бочки переходят в так называемые камеры с диаметром, значительно большим, чем входные отверстия. При выполнении осевых каналов удаляют пористую ликвационную зону слитка, которая может явиться источником концентраторов напряжений при закалке.

В производственных условиях осевые каналы используют для охлаждения центральной зоны валка при закалке; это обеспечивает появление напряжений сжатия на поверхности осевого канала. Кроме того, дополнительное охлаждение рабочих валков через осевой канал в процессе эксплуатации может способствовать созданию оптимального теплового режима и повышению стойкости валков. Однако необходимо иметь в виду, что на поверхности осевого канала действуют циклически изменяющиеся тангенциальные и осевые напряжения, среднее значение которых при одинаковых условиях нагружения зависит от отношения диаметра осевого канала к диаметру валка, а циклическая прочность валка в большой степени определяется чистотой обработки поверхности осевого канала [15].

Опорные валки изготовляют цельноковаными (рис.8), литыми и бандажированными (рис. 9, 10). К качеству обработки опорных валков также предъявляют высокие требования, так как «биение» бочки опорного валка относительно шеек в значительной мере определяет разнотолщинность прокатываемой полосы. Наибольшее допустимое биение бочки относительно шеек валка диаметром 1500 мм равно 0,03 мм.

Опорные и рабочие валки многовалковых станов часто подвергают профилированию. Чаще всего профилируют опорные валки первого ряда. Их профилирование может быть выполнено в различных комбинациях. Так, возможно применение в одном случае четырех цилиндрических опорных валков первого ряда в сочетании с бочкообразными рабочими валками, или применение четырех бочкообразных опорных валков. В другом случае профиль всех четырех опорных валков первого ряда выполняют комбинированным — центральную часть на участке, меньшем ширины прокатываемой полосы, — цилиндрической, а концевую часть — конической (длина конического участка с обоих концов зависит от профиля полосы). Возможно выполнение подобного профилирования лишь на двух опорных валках первого ряда; в этом случае у двух других валков сохраняют цилиндрическую форму. Наконец, два верхних валка могут иметь коническую профилировку с одного конца; на нижних валках такую же профилировку выполняют на противоположном конце. Профилирование по последнему типу пригодно для прокатки полос различной ширины без замены валков, поэтому оно имеет наибольшее распространение. Остальные типы профилировки применяют при прокатке ленты со стабильными размерами.