ГОСТ 9583-75 Трубы чугунные, напорные, изготовленные методами центробежного и полунепрерывного литья. Технические условия (с Изменением N 1) Постановление Госстандарта СССР от 08.08.1975 N 2105 ГОСТ от 08.08.1975 N 9583-75

ГОСТ 9583-75

Группа В61

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ ЧУГУННЫЕ, НАПОРНЫЕ, ИЗГОТОВЛЕННЫЕ МЕТОДАМИ

ЦЕНТРОБЕЖНОГО И ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ

Технические условия

Cast iron pressure pipes made by centrifugal and

semi continuous casting methods. Specifications

ОКП 146000

Дата введения 1977-01-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 08.08.75 N 2105

Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

ВЗАМЕН ГОСТ 9583-61

ИЗДАНИЕ с Изменением N 1, утвержденным в июне 1988 г. (ИУС 11-88)

Настоящий стандарт распространяется на чугунные напорные раструбные трубы, предназначенные для водонапорных систем.

Стандарт соответствует рекомендации ИСО Р 13-55.

1. СОРТАМЕНТ

1.1. В зависимости от толщины стенки трубы подразделяются на три класса: ЛА, А и Б.

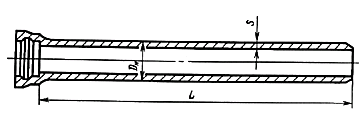

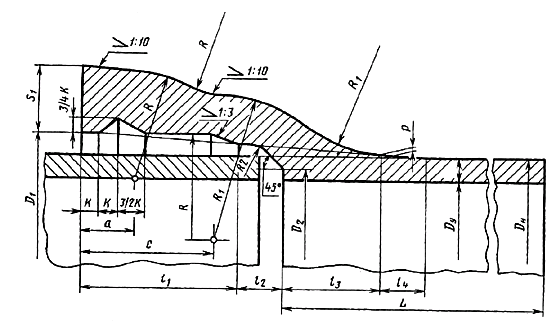

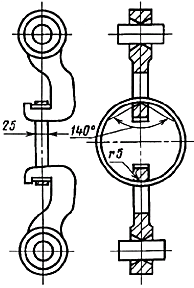

1.2. Размеры и масса труб должны соответствовать указанным на черт.1-2 и в табл.1-4.

Примечание. Размеры и предельные отклонения установлены для труб без покрытия.

Черт.1

Черт.2

Таблица 1

Трубы класса ЛА

Услов- ный проход | Наруж- ный диаметр | Тол- щина стенки | Масса трубы, кг, при длине труб | Масса | ||||||||

2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||||

65 | 81 | 6,7 | 26,7 | 38,0 | - | - | - | - | - | - | - | 11,3 |

80 | 98 | 7,2 | - | 49,6 | 64,5 | - | - | - | - | - | - | 14,9 |

100 | 118 | 7,5 | - | 63,0 | 81,9 | 101 | 120 | - | - | - | - | 18,9 |

125 | 144 | 7,9 | - | 81,3 | 106 | 130 | 155 | - | - | - | - | 24,5 |

150 | 170 | 8,3 | - | 102 | 132 | 163 | 193 | - | - | - | - | 30,5 |

200 | 222 | 9,2 | - | - | 193 | 238 | 282 | - | - | - | - | 44,6 |

250 | 274 | 10,0 | - | - | 260 | 320 | 381 | - | - | - | - | 60,1 |

300 | 326 | 10,8 | - | - | 336 | 414 | 492 | - | - | - | - | 77,6 |

350 | 378 | 11,7 | - | - | 422 | 520 | 618 | - | - | - | - | 97,6 |

400 | 429 | 12,5 | - | - | 515 | 633 | 752 | 870 | 989 | 1107 | 1226 | 118,5 |

500 | 532 | 14,2 | - | - | 730 | 897 | 1065 | 1232 | 1400 | 1567 | 1735 | 167,5 |

600 | 635 | 15,8 | - | - | 971 | 1194 | 1417 | 1640 | 1863 | 2086 | 2308 | 222,9 |

700 | 738 | 17,5 | - | - | 1258 | 1538 | 1825 | - | - | - | - | 287,2 |

800 | 842 | 19,2 | - | - | 1575 | 1935 | 2295 | - | - | - | - | 359,8 |

900 | 945 | 20,6 | - | - | 1926 | 2363 | 2801 | - | - | - | - | 437,8 |

1000 | 1048 | 22,5 | - | - | 2324 | 2850 | 3376 | - | - | - | - | 525,6 |

Таблица 2

Трубы класса А

Услов- ный проход | Наруж- ный диаметр | Тол- щина стенки | Масса трубы, кг, при длине труб | Масса | ||||||||

2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||||

65 | 81 | 7,4 | 28,9 | 41,3 | - | - | - | - | - | - | - | 12,4 |

80 | 98 | 7,9 | - | 53,5 | 69,7 | - | - | - | - | - | - | 16,2 |

100 | 118 | 8,3 | - | 68,7 | 89,5 | 110 | 131 | - | - | - | - | 20,8 |

125 | 144 | 8,7 | - | 88,2 | 115 | 142 | 169 | - | - | - | - | 26,8 |

150 | 170 | 9,2 | - | 111 | 145 | 179 | 212 | - | - | - | - | 33,7 |

200 | 222 | 10,1 | - | - | 210 | 259 | 307 | - | - | - | - | 48,8 |

250 | 274 | 11,0 | - | - | 284 | 350 | 415 | - | - | - | - | 65,9 |

300 | 326 | 11,9 | - | - | 367 | 452 | 537 | - | - | - | - | 85,2 |

350 | 378 | 12,8 | - | - | 458 | 564 | 671 | - | - | - | - | 106,5 |

400 | 429 | 13,8 | - | - | 563 | 693 | 824 | 954 | 1085 | 1215 | 1346 | 130,5 |

500 | 532 | 15,6 | - | - | 794 | 977 | 1161 | 1344 | 1528 | 1711 | 1895 | 183,5 |

600 | 635 | 17,4 | - | - | 1059 | 1304 | 1548 | 1793

| 2038

| 2283 | 2528 | 244,8 |

700 | 738 | 19,3 | - | - | 1366 | 1682 | 1998 | - | - | - | - | 316,0 |

800 | 842 | 21,1 | - | - | 1714 | 2109 | 2504 | - | - | - | - | 394,6 |

900 | 945 | 22,3 | - | - | 2098 | 2579 | 3060 | - | - | - | - | 480,9 |

1000 | 1048 | 24,8 | - | - | 2534 | 3112 | 3690 | - | - | - | - | 578,0 |

Таблица 3

Трубы класса Б

Услов- ный проход | Наруж- ный диаметр | Тол- щина стенки | Масса трубы, кг, при длине труб | Масса | ||||||||

|

|

| 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

|

65 | 81 | 8,0 | 30,7 | 44,0 | - | - | - | - | - | - | - | 13,3 |

80 | 98 | 8,6 | - | 57,4 | 74,9 | - | - | - | - | - | - | 17,5 |

100 | 118 | 9,0 | - | 73,2 | 95,5 | 118 | 140 | - | - | - | - | 22,3 |

125 | 144 | 9,5 | - | 95,1 | 124 | 153 | 182 | - | - | - | - | 29,1 |

150 | 170 | 10,0 | - | 119 | 156 | 192 | 229 | - | - | - | - | 36,4 |

200 | 222 | 11,0 | - | - | 226 | 279 | 332 | - | - | - | - | 52,9 |

250 | 274 | 12,0 | - | - | 306 | 378 | 450 | - | - | - | - | 71,6 |

300 | 326 | 13,0 | - | - | 397 | 490 | 582 | - | - | - | - | 92,7 |

350 | 378 | 14,0 | - | - | 496 | 612 | 728 | - | - | - | - | 116,1 |

400 | 429 | 15,0 | - | - | 607 | 748 | 889 | 1032 | 1172 | 1313 | 1455 | 141,4 |

500 | 532 | 17,0 | - | - | 857 | 1057 | 1256 | 1456 | 1655 | 1854 | 2054 | 199,4 |

600 | 635 | 19,0 | - | - | 1146 | 1413 | 1679 | 1949 | 2212 | 2479 | 2746 | 266,6 |

700 | 738 | 21,0 | - | - | 1473 | 1816 | 2159 | - | - | - | - | 342,9 |

800 | 842 | 23,0 | - | - | 1852 | 2281 | 2710 | - | - | - | - | 429,0 |

900 | 945 | 25,0 | - | - | 2270 | 2794 | 3318 | - | - | - | - | 523,9 |

1000 | 1048 | 27,0 | - | - | 2733 | 3361 | 3989 | - | - | - | - | 627,9 |

Таблица 4

Размеры, мм

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Масса раструба, кг |

65 | 81 | 99 | 71 | 24 | 8 | 65 | 15 | 10 | 30 | 35 | 20 | 16 | 60 | 39 | 50 | 10 | 1,0 | 4,1 |

80 | 98 | 116 | 88 | 25 | 8 | 65 | 15 | 10 | 35 | 40 | 20 | 16 | 60 | 41 | 52 | 10 | 1,0 | 4,9 |

100 | 118 | 137 | 108 | 26 | 8 | 65 | 20 | 15 | 35 | 40 | 20 | 16 | 60 | 43 | 56 | 10 | 1,0 | 6,3 |

125 | 144 | 163 | 134 | 27 | 8 | 65 | 20 | 15 | 35 | 40 | 20 | 16 | 60 | 44 | 56 | 10 | 1,0 | 7,8 |

150 | 170 | 189 | 160 | 28 | 8 | 70 | 20 | 15 | 35 | 40 | 20 | 24 | 60 | 45 | 61 | 10 | 1,0 | 10,2 |

200 | 222 | 241 | 212 | 30 | 8 | 70 | 20 | 15 | 45 | 50 | 20 | 24 | 60 | 48 | 66 | 10 | 1,0 | 14,6 |

250 | 274 | 294 | 264 | 32 | 8 | 75 | 20 | 15 | 45 | 50 | 20 | 24 | 65 | 51,5 | 70 | 10 | 1,0 | 20,0 |

300 | 326 | 346 | 316 | 34 | 8 | 75 | 25 | 20 | 50 | 55 | 30 | 24 | 65 | 54,5 | 75 | 10 | 1,5 | 26,0 |

350 | 378 | 398 | 358 | 36 | 10 | 80 | 30 | 20 | 50 | 60 | 30 | 20 | 80 | 58 | 76 | 12 | 1,5 | 31,9 |

400 | 429 | 449 | 409 | 39 | 10 | 80 | 30 | 20 | 55 | 65 | 30 | 20 | 80 | 62 | 83 | 12 | 1,5 | 40,9 |

500 | 532 | 553 | 512 | 42 | 10 | 85 | 30 | 20 | 65 | 75 | 30 | 20 | 85 | 66 | 90 | 12 | 1,5 | 59,6 |

600 | 535 | 657 | 615 | 45 | 10 | 90 | 35 | 25 | 70 | 80 | 40 | 20 | 90 | 71 | 96 | 12 | 2,0 | 79,5 |

700 | 738 | 760 | 718 | 48 | 10 | 95 | 35 | 25 | 75 | 85 | 40 | 20 | 95 | 76 | 102 | 15 | 2,0 | 102 |

800 | 842 | 865 | 812 | 52 | 12 | 100 | 45 | 30 | 75 | 90 | 50 | 24 | 100 | 82 | 111 | 15 | 2,5 | 136 |

900 | 945 | 968 | 915 | 56 | 12 | 105 | 45 | 30 | 85 | 100 | 50 | 24 | 105 | 87,5 | 119,5 | 15 | 2,5 | 174 |

1000 | 1048 | 1072 | 1018 | 60 | 12 | 110 | 50 | 35 | 95 | 110 | 50 | 24 | 110 | 93,5 | 128,5 | 15 | 2,5 | 222 |

Примечание. Допускаются максимальные значения "![]() " для труб:

" для труб: ![]() 65-80 мм - 1,0 мм; для

65-80 мм - 1,0 мм; для ![]() 100-250 мм - 3,05 мм;

100-250 мм - 3,05 мм; ![]() 300-500 м - 5,0 мм; для

300-500 м - 5,0 мм; для ![]() 600-1000 мм - 8,0 мм.

600-1000 мм - 8,0 мм.

1.3. В зависимости от длины трубы изготовляют: мерной длины в соответствии с табл.1-3, немерной длины в пределах от нижних значений длины и до верхних значений длины, указанных в табл.1-3, до плюс 500 мм.

Допускается поставка 10% труб от партии, укороченных не более чем на 20% по сравнению с длиной, указанной в табл.1-3, для труб с условным проходом до 150 мм включительно, и на 25% для труб остальных условных проходов.

(Измененная редакция, Изм. N 1).

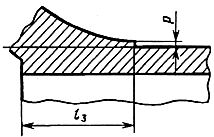

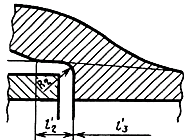

1.4. Переход цилиндрической части трубы в раструб по наружному контуру выполняется с уклоном (см. черт.2) или в виде уступа (см. черт.3), а по внутреннему контуру - с уклоном (см. черт.2) или в виде уступа (черт.4).

Черт.3

Черт.4

1.5. Предельные отклонения в миллиметрах не должны превышать:

по длине мерной трубы | ±20 | |||

по толщине стенки трубы | - (1+0,05 | |||

по наружному диаметру цилиндрической трубы |

| |||

для труб с | ±(4,5+0,0015 | |||

для труб с | +(4,0+0,0015 | |||

| -(5,0±0,0015 | |||

по внутреннему диаметру раструба | +(2,5+0,002 | |||

| -(1,5+0,002 | |||

по глубине раструба |

| |||

для труб с | ±5 мм | |||

для труб с | ±10 мм | |||

Для труб с ![]() 900 и 1000 мм допускается увеличение предельных отклонений по наружному диаметру цилиндрической части трубы

900 и 1000 мм допускается увеличение предельных отклонений по наружному диаметру цилиндрической части трубы ![]() на стыкуемых участках до +(4,0+0,003

на стыкуемых участках до +(4,0+0,003![]() ) и -(5,0+0,003

) и -(5,0+0,003![]() ) мм. Плюсовой допуск по толщине стенки трубы ограничивается допуском на массу.

) мм. Плюсовой допуск по толщине стенки трубы ограничивается допуском на массу.

Размеры, по которым предельные отклонения не даны в настоящем стандарте, являются справочными, и допуски на них устанавливаются по третьему классу точности ГОСТ 26645-85.

1.6. Овальность стыкуемого участка ствола трубы не должна выходить за предельные отклонения по наружному диаметру.

Для обрезанных труб это условие сохраняется.

1.7. Отклонение фактической массы трубы от теоретической не должно превышать +5%.

Минусовый допуск ограничивается допуском на толщину стенки трубы.

По согласованию потребителя с изготовителем допускается превышение максимальной массы при условии соблюдения всех остальных требований настоящего стандарта.

При подсчете массы трубы плотность чугуна принята равной 7,25 г/см![]() .

.

Примеры условных обозначений

Труба мерной длины ![]() =6000 мм, диаметром 150 мм, класса Б:

=6000 мм, диаметром 150 мм, класса Б:

Труба ЧНР 150х6000 Б ГОСТ 9583-75

То же, немерной длины, диаметром 400 мм, класса ЛА:

Труба ЧНР 400 ЛА ГОСТ 9583-75

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Трубы изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

Трубы должны изготовляться из литейного серого чугуна с содержанием фосфора не более 0,7% и серы не более 0,12% и поддаваться механической обработке.

(Измененная редакция, Изм. N 1).

2.2. Твердость металла не должна превышать: на наружной и внутренней поверхностях трубы 230НВ, в средней части сечения стенки трубы 215НВ.

2.3. Прочность металла труб при испытании на изгиб растяжением и раздавливанием кольцевого образца должна соответствовать указанной в табл.5.

Таблица 5

|

|

До 300 включ. | 40 |

350 | 34 |

400 | 28 |

500 | 26 |

600 | 26 |

700 | 25 |

800 | 25 |

900 | 24 |

1000 | 24 |

Примечание. Нормы испытания раздавливанием кольцевого образца не являются браковочными для труб диаметром до 200 мм включ. - до 01.01.91, для труб диаметром свыше 200 мм - до 01.01.92. Определение обязательное.

2.4. Гидравлическое испытание должно проводиться перед покрытием труб защитным нетоксичным материалом. Нормы испытательного гидравлического давления должны соответствовать указанным в табл.6.

Таблица 6

Условный проход | Испытательное давление, кгс/см | |||||||

| ЛА | А | Б | |||||

|

|

| До | 300 | включ. | 25 | 35 | 40 |

| Св. | 300 | " | 600 | " | 20 | 30 | 35 |

| " | 600 |

|

|

| 20 | 25 | 30 |

2.5. Допускается исправление труб заваркой при условии повторного испытания труб первоначальным гидравлическим давлением и зачистки мест заварки на рабочих поверхностях стыкуемых частей труб.

2.3-2.5. (Измененная редакция, Изм. N 1).

2.6. Кривизна труб на любом участке длины не должна превышать:

- для труб с ![]() до 200 включ. - 3,5 мм на 1 м;

до 200 включ. - 3,5 мм на 1 м;

- для труб с ![]() свыше 200 до 300 мм включ. - 2,5 мм на 1 м;

свыше 200 до 300 мм включ. - 2,5 мм на 1 м;

- для труб с ![]() свыше 300 мм - 1,25 мм на 1 м.

свыше 300 мм - 1,25 мм на 1 м.

2.7. Торец цилиндрической части трубы по линии обреза должен быть перпендикулярен ее оси. Отклонение от перпендикулярности не должно превышать 0,5°.

2.8. Трубы должны быть покрыты снаружи и внутри защитным нетоксичным материалом, не ухудшающим герметизирующую способность стыкового соединения труб.

Использование покрытий для применения в хозяйственно-питьевом водоснабжении должно быть разрешено Министерством здравоохранения СССР.

Нанесенный на трубы материал не должен отслаиваться и иметь видимых невооруженным глазом трещин, не должен растворяться в воде или придавать ей запах, размягчаться при температуре ниже 60°С.

По требованию потребителя трубы изготовляют без покрытия.

(Измененная редакция, Изм. N 1).

3. ПРАВИЛА ПРИЕМКИ

3.1. Трубы предъявляются к приемке партиями. Партия должна состоять из труб одного размера и класса. Количество труб в партии устанавливается предприятием-изготовителем.

3.2. Внешний вид, размеры и способность выдержать испытательное гидравлическое давление проверяются на каждой трубе.

3.3. Для проверки механических свойств отбирают одну трубу от партии.

По требованию потребителя проверке на твердость может быть подвергнуто до 1% труб от партии.

3.4. При получении неудовлетворительных результатов испытания хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке, взятой от той же партии.

Результаты повторных испытаний распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Осмотр труб производят без применения увеличительных приборов.

4.2. Для контроля механических свойств от отобранной трубы отрезают три образца для испытания на кольцевую прочность.

После испытания один из образцов используется для определения твердости.

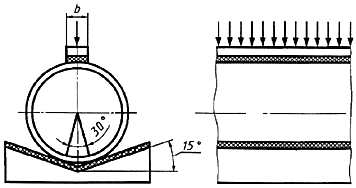

4.3. Испытание прочности на изгиб должно проводиться на кольцах шириной 25 мм, отрезаемых от гладкого конца трубы. Кольцо поддерживается двумя диаметрально расположенными опорами и нагружается посредством этих опор изнутри (черт.5).

Черт.5

4.4. Для контроля прочности металла методом испытания на изгиб раздавливанием от отобранной трубы отрезают один кольцевой образец шириной 0,5 ![]() - для

- для ![]() до 600 мм включительно и 300 мм - для

до 600 мм включительно и 300 мм - для ![]() более 600 мм.

более 600 мм.

Образец устанавливают на закрепленную на прессе нижнюю призматическую металлическую опору с наклонными внутренними гранями, составляющими угол 15° c горизонтальной поверхностью, и имеющую сверху резиновую прокладку толщиной не более 15 мм, твердостью (60±5) единиц по Шору.

Образец нагружают через закрепленную на прессе верхнюю металлическую планку с резиновой прокладкой такой же толщины и твердости. Ширина металлической планки должна быть:

30 мм | - для труб диаметром | до 300 мм | включ.; | |||

60 мм | " " " | 400-600 мм | " ; | |||

100 мм | " " " | 700-1000 мм | " . | |||

К образцу прикладывают нагрузку (черт.6) и плавно повышают до разрушения образца не ранее чем через 15 с. Нагрузка при разрушении образца фиксируется по показанию контрольной стрелки на шкале силоизмерителя пресса.

Черт.6

(Измененная редакция, Изм. N 1).

4.4а. Предел прочности на изгиб раздавливанием и растяжением кольцевого образца (![]() или

или ![]() - модуль) в Па (кгс/мм

- модуль) в Па (кгс/мм![]() ) вычисляют по формуле

) вычисляют по формуле

![]()

где | - | разрушающая нагрузка, Н (кгс); |

| - | наружный диаметр трубы, мм; |

| - | наименьшая толщина стенки кольца в месте разрушения, мм; |

| - | ширина кольца, мм |

(Введен дополнительно, Изм. N 1).

4.5. По каждой группе образцов, взятых от одной трубы, не менее двух образцов из трех, подвергаемых испытанию на прочность, должны соответствовать требованиям, указанным в табл.5. При обнаружении на не выдержавших испытания образцах дефектов, которые могут быть причиной снижения показателя прочности металла, образцы подлежат замене.

4.6. Испытание на твердость проводят по ГОСТ 9012-59.

4.7. Гидравлическое испытание проводят по ГОСТ 3845-75 с выдержкой под давлением 15 с.

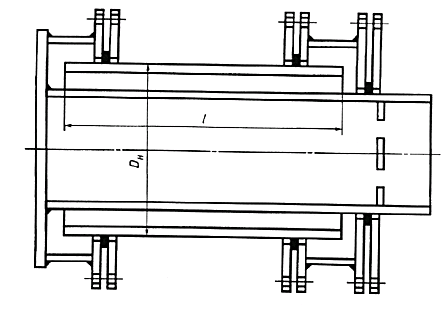

4.7а. Для периодического контроля (не реже 1 раза в квартал) прочности металла труб диаметром 600 мм внутренним гидравлическим давлением ![]() при малоцикловом нагружении от отобранной трубы отрезают один образец длиной не менее 500 мм и испытывают на специальном прессе (черт.7), обеспечивающем герметизацию концов образца без осевого сжатия с помощью внутреннего или наружного уплотнения, заполнение его водой и повышение давления со скоростью не более 2 кгс/см

при малоцикловом нагружении от отобранной трубы отрезают один образец длиной не менее 500 мм и испытывают на специальном прессе (черт.7), обеспечивающем герметизацию концов образца без осевого сжатия с помощью внутреннего или наружного уплотнения, заполнение его водой и повышение давления со скоростью не более 2 кгс/см![]() в 1 с.

в 1 с.

Черт.7

При достижении давления ![]() , равного двукратной норме испытательного гидравлического давления

, равного двукратной норме испытательного гидравлического давления ![]() , указанного в табл.6, и выдержке под этим давлением в течение 15 с давление снижают до нуля, после чего испытание продолжают с 40-кратной повторностью.

, указанного в табл.6, и выдержке под этим давлением в течение 15 с давление снижают до нуля, после чего испытание продолжают с 40-кратной повторностью.

После того, как образец выдержал такое испытание, давление повышают до разрушения образца. Величину давления в момент разрушения ![]() фиксируют по показанию стрелки на шкале манометра класса не более 1,5.

фиксируют по показанию стрелки на шкале манометра класса не более 1,5.

Предел прочности на разрыв образца внутренним давлением ![]() в Па (кгс/см

в Па (кгс/см![]() ) вычисляют по формуле

) вычисляют по формуле

![]()

где | - | разрушающее давление, Па (кгс/см |

| - | наружный диаметр образца в месте разрушения, мм; |

| - | толщина стенки образца в месте разрушения, мм. |

(Введен дополнительно, Изм. N 1).

4.8. Перпендикулярность торца по линии обреза трубы контролируют приспособлением типа угломера. При этом ось трубы условно принимается параллельной образующей поверхности трубы.

4.9. Кривизну трубы контролируют по зазору между линейкой, накладываемой на трубу, и поверхностью трубы.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На каждой трубе указывают: товарный знак или сокращенное наименование предприятия-изготовителя, условный проход в миллиметрах и год отливки.

Маркировка наносится на торцевой поверхности раструба.

5.2. Упаковку, транспортирование, оформление документации и хранение труб производят по ГОСТ 10692-80.

5.3. Транспортирование труб диаметром 65-150 мм может производиться пакетами общей массой не более 3 т.

5.4. При перевозке труб длина свисающих концов не должна превышать 25% от длины трубы.

5.5. Хранение труб на складах и строительных площадках должно производиться в штабелях, уложенных на ровных площадках. Нижние и последующие ряды укладываются на деревянные прокладки.

Раструбы в каждом ряду должны быть направлены попеременно в разные стороны.

5.6. При хранении труб высота штабеля не должна превышать 3 м, при этом устанавливаются боковые опоры, предотвращающие самопроизвольное раскатывание труб.

ПРИЛОЖЕНИЕ

Справочное

Соотношение неразрушающего гидравлического давления

при малоцикловом нагружении ![]() , нормы испытательного

, нормы испытательного

гидравлического давления ![]() и расчетного гидравлического

и расчетного гидравлического

давления в трубопроводе ![]() для труб различных классов

для труб различных классов

и диаметров

Условный проход, мм | Отношение давлений, не менее, классов | |||||||||

ЛА | А | Б | ||||||||

|

|

|

|

|

|

| ||||

|

| До | 300 | включ. | - | 2,5 | - | 2,5 | - | 2,5 |

Св. | 300 | " | 600 | " | 2,5 | 2,5 | 2,3 | 2,5 | 2,2 | 2,5 |

" | 600 |

|

|

| - | 2,5 | - | 2,5 | - | 2,5 |

ПРИЛОЖЕНИЕ. (Введено дополнительно, Изм. N 1).

Текст документа сверен по:

официальное издание

Трубы металлические и соединительные части

к ним. Часть 4. Трубы из черных металлов и сплавов

литые и соединительные части к ним. Основные размеры.

Методы технологических испытаний труб: Сб. ГОСТов. -

М.: ИПК Издательство стандартов, 2002