ГОСТ 5307-77 Проволока константановая неизолированная. Технические условия (с Изменениями N 1, 2, 3)Постановление Госстандарта СССР от 17.01.1977 N 122ГОСТ от 17.01.1977 N 5307-77

ГОСТ 5307-77

Группа В74

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРОВОЛОКА КОНСТАНТАНОВАЯ НЕИЗОЛИРОВАННАЯ

Технические условия

Constant noninsuloted wire. Technical requirements

ОКП 18 4790

Дата введения 1978-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством цветной металлургии СССР

РАЗРАБОТЧИКИ

Ю.Ф.Шевакин, д-р техн. наук; З.И.Потапенко (руководитель темы)

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 17.01.77 N 122

3. ВЗАМЕН ГОСТ 5307-69

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 492-73 | 2.1 |

ГОСТ 2991-85 | 5.7 |

ГОСТ 3282-74 | 5.5, 5.7, 5.8, 5.9 |

ГОСТ 3560-73 | 5.8 |

ГОСТ 6507-90 | 4.2 |

ГОСТ 6689.1-92 - ГОСТ 6689.23-92 | 4.5 |

ГОСТ 6933-81 | 4.2 |

ГОСТ 7229-76 | 4.6 |

ГОСТ 8273-75 | 5.5, 5.7 |

ГОСТ 8828-89 | 5.7, 5.9 |

ГОСТ 9078-84 | 5.8 |

ГОСТ 9347-74 | 5.7 |

ГОСТ 9421-80 | 5.7 |

ГОСТ 9569-79 | 5.9 |

ГОСТ 9570-84 | 5.7 |

ГОСТ 10446-80 | 4.3 |

ГОСТ 14019-80 | 4.4 |

ГОСТ 14192-77 | 5.10 |

ГОСТ 15846-79 | 5.7 |

ГОСТ 18242-72 | 3.2 |

ГОСТ 18321-73 | 3.2 |

ГОСТ 20435-75 | 5.9 |

ГОСТ 21140-88 | 5.7 |

ГОСТ 22225-76 | 5.9 |

ГОСТ 24047-80 | 4.3 |

ГОСТ 24231-80 | 4.5 |

ГОСТ 24597-81 | 5.8 |

ГОСТ 25086-87 | 4.5 |

ГОСТ 28798-90 | 4.2 |

5. Ограничение срока действия снято Постановлением Госстандарта от 16.10.92 N 409

6. ПЕРЕИЗДАНИЕ (март 1994 г.) с Изменениями N 1, 2, 3, утвержденными в мае 1982 г., декабре 1986 г., октябре 1992 г. (ИУС 9-82, 3-87, 7-92)

Настоящий стандарт распространяется на холоднотянутую константановую неизолированную проволоку круглого сечения, применяемую для электротехнических целей. Проволока предназначается для работы при температуре не выше 500 °С.

Требования разд.1, 2 (за исключением пп.2.4а, 2.6, 2.7), 3, 4 и 5 являются обязательными.

(Измененная редакция, Изм. N 2, 3).

1. СОРТАМЕНТ

1.1. Диаметр проволоки и предельные отклонения по нему должны соответствовать указанным в табл.1.

Таблица 1

мм

Диаметр | Предельные отклонения |

0,020 | |

0,025 | -0,002 |

0,030 | |

0,040 | |

0,050 |

|

0,060 | |

0,070 | |

0,080 | -0,005 |

0,090 | |

0,10 | |

0,12 | -0,02 |

0,14 | |

0,15 | |

0,16 | |

0,18 | |

0,20 | |

0,22 | |

0,25 | |

0,28 | |

0,30 | -0,02 |

0,33 | |

0,35 | |

0,38 | |

0,40 | |

0,45 | |

0,50 | |

0,55 | |

0,60 | |

0,65 | |

0,70 | |

0,75 | -0,03 |

0,80 | |

0,85 | |

0,90 | |

1,00 | |

1,10 | |

1,20 | |

1,30 | |

1,40 | -0,04 |

1,50 | |

1,60 | |

1,70 | |

1,80 | |

1,90 | |

2,00 | |

2,25 | |

2,50 | -0,06 |

2,75 | |

3,00 | |

3,50 | |

4,00 | -0,07 |

4,50 | |

5,00 |

Примечания:

1. Теоретическая масса 1000 м проволоки приведена в приложении 1.

2. По требованию потребителя проволоку диаметрами 0,10-0,20 мм изготовляют с предельными отклонениями:

для диаметров 0,10-0,15 мм - (минус) 0,012 мм;

для диаметров 0,16-0,20 мм - (минус) 0,016 мм.

(Измененная редакция, Изм. N 2).

1.2. Овальность проволоки не должна превышать половины предельного отклонения по диаметру.

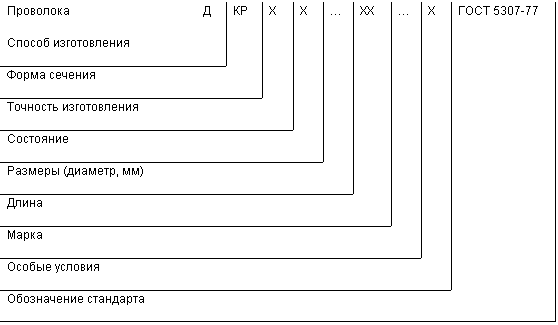

Условные обозначения проставляют по схеме:

при следующих сокращениях:

способ изготовления: | холоднодеформированная | - Д; |

форма сечения: | круглая | - КР; |

точность изготовления: | нормальная | - Н; |

состояние: | мягкая | - М; |

твердая | - Т; | |

длина | на катушках | - КТ; |

в мотках, бухтах | - БТ; | |

особые условия: | для эмалирования | - Э; |

со светлой поверхностью | - С. |

Вместо отсутствующих данных ставится знак "X" (кроме обозначения особых условий).

Примеры условных обозначений:

Проволока нормальной точности изготовления, твердая, диаметром 0,15 мм, на катушках, из константана марки МНМц40-1,5:

Проволока ДКРНТ 0,15 КТ МНМц40-1,5 ГОСТ 5307-77

То же, мягкая, диаметром 4,0 мм, в бухтах, со светлой поверхностью, из константана марки МНМц40-1,5:

Проволока ДКРНМ 4,0 БТ МНМц40-1,5 С ГОСТ 5307-77

(Измененная редакция, Изм. N 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Проволока должна изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке. Проволоку изготовляют из константана марки МНМц40-1,5 с химическим составом по ГОСТ 492-73.

(Измененная редакция, Изм. N 1).

2.2. По состоянию металла проволока должна быть:

диаметром 0,09 мм и менее - твердой;

диаметром св. 0,09 мм - твердой и мягкой.

2.3. Поверхность проволоки должна быть чистой, гладкой, без трещин и расслоений.

Допускаются отдельные поверхностные дефекты глубиной не более предельных отклонений по диаметру (после контрольной зачистки).

Допускаются на поверхности мягкой проволоки цвета побежалости и местное окисление.

Примечание. По требованию потребителя мягкую проволоку диаметром 0,5 мм и более, предназначенную для дальнейшего волочения, изготовляют со светлой поверхностью.

(Измененная редакция, Изм. N 1, 2).

2.4. Удельное электрическое сопротивление проволоки должно соответствовать указанному в табл.2.

Таблица 2

Состояние металла | Удельное электрическое сопротивление |

Мягкий | 0,465 ±0,015 |

Твердый | 0,490 ±0,030 |

(Измененная редакция, Изм. N 3).

2.4а. Электрическое сопротивление 1 м проволоки приведено в приложении 2. Температурный коэффициент электрического сопротивления проволоки приведен в приложении 3.

(Введен дополнительно, Изм. N 2).

2.5. Механические свойства проволоки должны соответствовать указанным в табл.3.

Таблица 3*

________________

* Таблица 4 исключена.

Состояние материала | Диаметр проволоки, мм | Временное сопротивление | Относительное удлинение после разрыва |

Твердое | 0,02-5,00 | Не менее 640 (65) | - |

Мягкое | 0,10-0,45 | 440-640 (45-65) | 15 |

0,50-5,00 | 440-640 (45-65) | 20 |

2.6. Масса отрезка проволоки в мотке или на катушке приведена в приложении 4.

Количество мотков (катушек) пониженной массы не должно быть более 10% массы партии.

2.5; 2.6. (Измененная редакция, Изм. N 2).

2.7. Твердая проволока диаметром 1 мм и более должна выдерживать изгиб на 180°.

3. ПРАВИЛА ПРИЕМКИ

3.1. Проволоку принимают партиями. Партия должна состоять из проволоки одного способа и точности изготовления, одного состояния, одного диаметра и оформлена одним документом о качестве, содержащим:

товарный знак или наименование предприятия-изготовителя и товарный знак;

условное обозначение проволоки;

массу нетто партии;

номер партии;

результаты испытания удельного электрического сопротивления, а по требованию потребителя - результаты испытаний на изгиб, растяжение и химический состав;

количество мест.

Масса партии не должна превышать 1000 кг.

По согласованию изготовителя с потребителем для проволоки диаметром более 0,6 мм масса партии не должна превышать 2500 кг.

(Измененная редакция, Изм. N 1, 2, 3).

3.2. Для контроля размеров и качества поверхности проволоки применяют одноступенчатый нормальный план выборочного контроля по альтернативному признаку в соответствии с ГОСТ 18242-72, с приемочным уровнем дефектности 2,5%. План выборочного контроля приведен в табл.5а. Отбор проволоки в выборку осуществляют "вслепую" (методом наибольшей объективности) по ГОСТ 18321-73.

Таблица 5а

Количество мотков (катушек) в партии, шт. | Количество контролируемых мотков (катушек), шт. | Браковочное число |

6-50 | 5 | 1 |

51-150 | 20 | 2 |

151-280 | 32 | 3 |

281-500 | 50 | 4 |

501-1200 | 80 | 6 |

1201-3200 | 125 | 8 |

Примечание. Если объем партии не превышает пяти мотков (катушек), проводят сплошной контроль.

Партия считается годной, если число мотков (катушек) с результатами измерений, не соответствующими требованиям табл.1 и п.2.3, менее браковочного числа, приведенного в табл.5а.

Допускается изготовителю проводить сплошной контроль качества поверхности и размеров проволоки.

По требованию потребителя контролю качества поверхности и размеров проволоки подвергают каждый моток (катушку).

Допускается изготовителю контролировать качество поверхности и размеров проволоки в процессе производства.

(Измененная редакция, Изм. N 3).

3.3. Для испытания проволоки на растяжение и изгиб отбирают три мотка (катушки) партии. Испытание на растяжение и изгиб проводят периодически по требованию потребителя.

(Измененная редакция, Изм. N 1).

3.4. Для определения удельного электрического сопротивления отбирают десять мотков (катушек) партии. Если в партии менее десяти мотков (катушек), то проверяют каждый моток (катушку).

3.5. Для проверки химического состава отбирают два мотка (катушки) от партии.

Допускается определять химический состав на предприятии-изготовителе на пробах, отобранных от расплавленного металла.

3.6. При получении неудовлетворительных результатов испытания хотя бы по одному из показателей (кроме качества поверхности и размеров) по нему проводят повторные испытания на удвоенной выборке, отобранной от той же партии.

Результаты повторного испытания распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Осмотр поверхности проволоки производят без применения увеличительных приборов.

4.2. Измерение проволоки диаметром от 0,02 до 0,09 мм и проволоки диаметрами 0,10-0,20 мм повышенной точности производят оптиметром по ГОСТ 28798-90 с ценой деления шкалы 0,001 мм, проволоки диаметром свыше 0,09 мм - микрометром по ГОСТ 6507-90 с ценой деления 0,01 мм.

Измерение диаметра проволоки, поставляемой в мотках, производят в двух взаимно перпендикулярных направлениях одного сечения проволоки в начале, конце и в середине мотка. Допускается измерять диаметр проволоки другим инструментом, обеспечивающим соответствующую точность измерения.

Диаметр проволоки от 0,02 до 0,09 мм включительно допускается определять взвешиванием отрезков проволоки длиной 200 мм на весах с погрешностью не более 1%.

За результат испытания принимают среднее арифметическое результатов трех взвешиваний.

Масса отрезка проволоки длиной 200 мм должна соответствовать указанной в табл.5.

Таблица 5

Диаметр проволоки, мм | Масса отрезка, кг |

0,020 | 0,45-0,56 |

0,025 | 0,74-0,87 |

0,030 | 1,10-1,26 |

0,040 | 2,02-2,24 |

0,050 | 2,96-3,50 |

0,060 | 4,38-5,03 |

0,070 | 5,91-6,85 |

0,080 | 7,86-8,95 |

0,090 | 10,10-11,32 |

(Измененная редакция, Изм. N 2, 3).

4.3. Для испытания на растяжение от каждого отобранного мотка (катушки) вырезают по одному образцу.

Отбор проб проводят по ГОСТ 24047-80. Испытание проволоки на растяжение проводят по ГОСТ 10446-80 на образцах с расчетной длиной 100 мм.

(Измененная редакция, Изм. N 2).

4.4. Испытание проволоки на изгиб должно проводиться по ГОСТ 14019-80. Изгиб проволоки производят вокруг оправки диаметром, равным диаметру проволоки, до параллельности обоих концов образца, при этом проволока не должна ломаться.

4.5. Для определения химического состава от каждого отобранного мотка (катушки) вырезают по одному образцу. Отбор и подготовку проб проводят по ГОСТ 24231-80.

Химический состав проволоки определяют по ГОСТ 25086-87, ГОСТ 6689.1-92 - ГОСТ 6689.23-92, или другими методами, обеспечивающими необходимую точность определения. При возникновении разногласий в оценке химического состава анализ проводят по ГОСТ 25086-87, ГОСТ 6689.1-92 - ГОСТ 6689.23-92.

(Измененная редакция, Изм. N 2).

4.6. Определение удельного электрического сопротивления проволоки должно проводиться по ГОСТ 7229-76 методом двойного моста, обеспечивающим измерение сопротивления с погрешностью не более 1%.

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Проволока диаметром менее 0,50 мм наматывается на катушки, диаметром 0,50 мм и более - в мотки.

Допускается по требованию потребителя проволоку диаметром от 0,50 до 0,80 мм включительно наматывать на катушки.

(Измененная редакция, Изм. N 1).

5.2. Проволока должна быть намотана на катушки или свернута в мотки правильными неперепутанными рядами, без резких изгибов и должна легко сматываться с катушек.

Расстояние между верхним рядом проволоки и краем щеки катушки должно быть не менее 2 мм.

Намотка на катушки должна исключать возможность вращения проволоки вокруг сердечника катушки.

5.3. Каждая катушка (моток) должна состоять из одного отрезка проволоки без сростков, скруток и узлов.

5.4. Концы проволоки на катушках должны быть прочно закреплены.

5.5. Каждый моток должен быть перевязан мягкой проволокой диаметром не менее 0,35 мм по ГОСТ 3282-74 не менее чем в двух местах симметрично по окружности мотка со скручиванием проволоки не менее трех витков. Мотки проволоки одной партии связывают в бухты. Каждая бухта должна быть прочно перевязана проволокой диаметром не менее 1 мм по ГОСТ 3282-74 не менее чем в трех местах равномерно по окружности бухты с прокладкой из бумаги по ГОСТ 8273-75 в местах перевязки со скручиванием проволоки не менее пяти витков.

5.6. К каждой бухте или мотку, если он не связан в бухту, должен быть прикреплен фанерный или металлический ярлык, на каждую катушку должна быть наклеена этикетка с указанием на них:

товарного знака или наименования и товарного знака предприятия-изготовителя;

условного обозначения проволоки;

номера партии;

штампа технического контроля.

5.5; 5.6. (Измененная редакция, Изм. N 2).

5.7. Проволока диаметром 1 мм и менее должна быть упакована в плотные деревянные ящики типов I и II по ГОСТ 2991-85 или деревянные ящики и металлические ящичные поддоны по нормативно-технической документации в соответствии с требованиями ГОСТ 2991-85 и ГОСТ 9570-84, выстланные бумагой по ГОСТ 8273-75, ГОСТ 8828-89 или картоном по ГОСТ 9347-77, ГОСТ 9421-80. Габаритные размеры ящиков по ГОСТ 21140-88.

Мотки или бухты проволоки диаметром более 1 мм должны быть обернуты по длине окружности нетканым материалом (мягкая проволока со светлой поверхностью предварительно должна быть обернута бумагой по ГОСТ 8828-89) по нормативно-технической документации, или другими видами упаковочных материалов, обеспечивающими сохранность продукции, за исключением льняных и хлопчатобумажных тканей и перевязаны проволокой диаметром не менее 0,5 мм по ГОСТ 3282-74 или синтетическим шпагатом по спирали. Наружный диаметр мотка или бухты не должен превышать 1000 мм.

По согласованию изготовителя с потребителем допускается применять другие ящики и другие перевязочные и упаковочные материалы, по прочности не уступающие перечисленным выше, и обеспечивающие сохранность качества продукции.

Упаковка продукции в районы Крайнего Севера и труднодоступные районы - по ГОСТ 15846-79, группа "Металлы и металлические изделия".

Масса грузового места не должна превышать 80 кг.

5.8 Грузовые места должны быть сформированы в транспортные пакеты в соответствии с требованиями ГОСТ 24597-81 на поддонах по ГОСТ 9078-84. Формирование пакетов из ящиков допускается осуществлять и без поддонов с применением деревянных брусков размером не менее 50х50 мм и бухт проволоки диаметрами более 1 мм с использованием пакетируемых строп из проволоки диаметром не менее 5 мм по ГОСТ 3282-74.

Масса транспортного пакета не должна превышать 1250 кг, высота - 1350 мм.

Для обеспечения сохранности пакета при транспортировании и погрузочно-разгрузочных работах транспортные пакеты должны быть скреплены продольно и поперечно с обвязкой каждого ряда грузовых мест проволокой диаметром не менее 3 мм по ГОСТ 3282-74 со скручиванием концов проволоки не менее пяти витков или лентой размерами не менее 0,3х30 мм по ГОСТ 3560-73 со скреплением концов в замок.

Для обеспечения устойчивости пакетов при многоярусной загрузке сверху пакета должен быть установлен щит или другое приспособление.

5.7; 5.8 (Измененная редакция, Изм. N 2, 3).

5.9. Бухты или мотки проволоки допускается транспортировать в универсальных контейнерах по ГОСТ 20435-75 или по ГОСТ 22225-76, или ящичных поддонах без упаковки в ящики, при этом каждая бухта или моток проволоки диаметром 1 мм и менее и мягкая проволока со светлой поверхностью диаметрами более 1 мм должны быть обернуты по длине окружности в бумагу по ГОСТ 8828-89 или по ГОСТ 9569-79 и перевязаны проволокой диаметром не менее 0,5 мм по ГОСТ 3282-74 по спирали. Бухты или мотки проволоки диаметром более 1 мм допускается транспортировать в универсальных контейнерах и закрытых ящичных поддонах без упаковки в упаковочные материалы (кроме светлой проволоки).

В каждый ящик или контейнер должен быть вложен упаковочный лист с указанием:

товарного знака или наименования и товарного знака предприятия-изготовителя;

условного обозначения проволоки;

номера партии;

массы брутто и нетто грузового места;

штампа технического контроля.

5.10. Транспортная маркировка - по ГОСТ 14192-77.

5.11. Проволоку транспортируют транспортом всех видов в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. При транспортировании железнодорожным транспортом - мелкими и малотоннажными отправками.

5.9-5.11. (Измененная редакция, Изм. N 2).

5.12. При транспортировании и хранении проволока должна быть защищена от механических повреждений, действия влаги и активных химических веществ.

При соблюдении указанных условий хранения потребительские свойства проволоки при хранении не изменяются.

(Измененная редакция, Изм. N 3).

ПРИЛОЖЕНИЕ 1

Справочное

Теоретическая масса 1000 м проволоки

Диаметр проволоки, | Площадь поперечного сечения, мм | Теоретическая масса 1000 м проволоки, кг |

0,020 | 0,000314 | 0,0028 |

0,025 | 0,000491 | 0,0044 |

0,030 | 0,000707 | 0,0063 |

0,040 | 0,001257 | 0,0112 |

0,050 | 0,001963 | 0,0175 |

0,060 | 0,002827 | 0,0252 |

0,070 | 0,003848 | 0,0342 |

0,080 | 0,005027 | 0,0447 |

0,090 | 0,006362 | 0,0566 |

0,10 | 0,00785 | 0,0699 |

0,12 | 0,01131 | 0,1007 |

0,14 | 0,01539 | 0,137 |

0,15 | 0,01767 | 0,157 |

0,16 | 0,02011 | 0,179 |

,0,18 | 0,02545 | 0,227 |

0,20 | 0,03142 | 0,280 |

0,22 | 0,03801 | 0,338 |

0,25 | 0,04909 | 0,437 |

0,28 | 0,06158 | 0,548 |

0,30 | 0,07069 | 0,629 |

0,33 | 0,08553 | 0,761 |

0,35 | 0,09621 | 0,856 |

0,38 | 0,1134 | 1,009 |

0,40 | 0,1257 | 1,119 |

0,45 | 0,1590 | 1,415 |

0,50 | 0,1964 | 1,748 |

0,55 | 0,2376 | 2,115 |

0,60 | 0,2827 | 2,516 |

0,65 | 0,3318 | 2,953 |

0,70 | 0,3848 | 3,425 |

0,75 | 0,4418 | 3,932 |

0,80 | 0,5027 | 4,474 |

0,85 | 0,5675 | 5,051 |

0,90 | 0,6362 | 5,662 |

1,00 | 0,785 | 6,990 |

1,10 | 0,950 | 8,458 |

1,20 | 1,131 | 10,066 |

1,30 | 1,327 | 11,810 |

1,40 | 1,539 | 13,697 |

1,50 | 1,767 | 15,726 |

1,60 | 2,011 | 17,893 |

1,70 | 2,270 | 20,203 |

1,80 | 2,545 | 22,651 |

1,90 | 2,835 | 25,232 |

2,00 | 3,142 | 27,946 |

2,25 | 3,974 | 35,369 |

2,50 | 4,909 | 43,690 |

2,75 | 5,935 | 52,822 |

3,00 | 7,069 | 62,914 |

3,50 | 9,616 | 85,582 |

4,00 | 12,560 | 111,784 |

4,50 | 15,896 | 141,474 |

5,00 | 19,625 | 174,663 |

Примечание. Теоретическая масса вычислена при плотности сплава 8,9 г/см .

.

ПРИЛОЖЕНИЕ 2

Справочное

Электрическое сопротивление константановой проволоки

Электрическое сопротивление 1 м проволоки, Ом | ||

Диаметр | мягкой | твердой |

при удельном электрическом сопротивлении | при удельном электрическом сопротивлении | |

0,020 | - | 1465-2290,75 |

0,025 | - | 936,86-1253,01 |

0,030 | - | 650,64-844,16 |

0,040 | - | 365,95-458,55 |

0,050 | - | 234,36-312,88 |

0,060 | - | 162,72-211,12 |

0,070 | - | 119,54-156,72 |

0,080 | - | 91,51-117,70 |

0,090 | - | 72,30-91,68 |

0,10 | 57,33-95,48 | 58,60-103,58 |

0,12 | 39,79-61,15 | 40,67-66,24 |

0,14 | 29,24-42,44 | 29,89-45,98 |

0,15 | 25,47-36,17 | 26,03-39,19 |

0,16 | 22,38-31,19 | 22,87-33,79 |

0,18 | 17,68-23,87 | 18,08-25,86 |

0,20 | 14,32-18,86 | 14,64-20,43 |

0,22 | 11,84-15,28 | 12,10-16,55 |

0,25 | 9,17-11,55 | 9,37-12,52 |

0,28 | 7,31-9,04 | 7,47-9,80 |

0,30 | 6,37-7,80 | 6,51-8,44 |

0,33 | 6,26-6,37 | 5,38-6,89 |

0,35 | 4,68-5,61 | 4,78-6,08 |

0,38 | 3,97-4,72 | 4,06-5,11 |

0,40 | 3,58-4,23 | 3,66-4,59 |

0,45 | 2,83-3,31 | 2,89-3,58 |

0,50 | 2,29-2,65 | 2,34-2,87 |

0,55 | 1,89-2,18 | 1,94-2,36 |

0,60 | 1,59-1,82 | 1,63-1,97 |

0,65 | 1,36-1,59 | 1,39-1,72 |

0,70 | 1,17-1,36 | 1,20-1,48 |

0,75 | 1,02-1,18 | 1,04-1,28 |

0,80 | 0,895-1,03 | 0,915-1,12 |

0,85 | 0,793-0,909 | 0,811-0,985 |

0,90 | 0,707-0,807 | 0,723-0,875 |

1,00 | 0,573-0,663 | 0,586-0,718 |

1,10 | 0,474-0,544 | 0,484-0,589 |

1,20 | 0,398-0,454 | 0,407-0,492 |

1,30 | 0,339-0,385 | 0,347-0,417 |

1,40 | 0,292-0,330 | 0,299-0,358 |

1,50 | 0,255-0,287 | 0,260-0,311 |

1,60 | 0,224-0,251 | 0,229-0,272 |

1,70 | 0,198-0,222 | 0,203-0,240 |

1,80 | 0,177-0,197 | 0,181-0,214 |

1,90 | 0,158-0,177 | 0,162-0,191 |

2,00 | 0,143-0,162 | 0,146-0,176 |

2,25 | 0,113-0,127 | 0,116-0,138 |

2,50 | 0,0917-0,103 | 0,0937-0,111 |

2,75 | 0,076-0,084 | 0,077-0,092 |

3,00 | 0,064-0,071 | 0,065-0,077 |

3,50 | 0,047-0,052 | 0,048-0,057 |

4,00 | 0,036-0,040 | 0,037-0,043 |

4,50 | 0,028-0,031 | 0,029-0,034 |

5,00 | 0,023-0,025 | 0,023-0,027 |

ПРИЛОЖЕНИЕ 3

Справочное

Температурный коэффициент электрического сопротивления константановой проволоки

Температурный коэффициент электрического сопротивления проволоки из константана марки МНМц 40-1,5 в диапазоне температур 20-100 °C находится в пределах от минус 2 до плюс 6·10 град

град .

.

ПРИЛОЖЕНИЕ 4

Обязательное

| Масса отрезка проволоки в мотке (на катушке), кг, | |

нормальная | пониженная | |

0,020-0,025 | 0,020 | 0,005 |

0,030-0,050 | 0,030 | 0,005 |

0,060-0,090 | 0,075 | 0,010 |

0,10-0,25 | 0,150 | 0,015 |

0,28-0,45 | 0,500 | 0,025 |

0,50-1,00 | 1,500 | 0,150 |

1,10-1,50 | 3,000 | 0,300 |

1,60-3,00 | 5,000 | 1,000 |

3,50-5,00 | 7,000 | 2,000 |

Примечание. Нормальная масса проволоки в мотке, предназначенной для эмалирования, должна быть: не менее 5 кг - для проволоки диаметром 1,00-1,10 мм;

не менее 6 кг - для проволоки диаметром 1,20-1,50 мм;

не менее 7 кг - для проволоки диаметром 1,60-2,00 мм.

(Введено дополнительно, Изм. N 2).

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1994

, МПа (кгс/мм

, МПа (кгс/мм )

) , %, не менее

, %, не менее