ГОСТ 27208-87 Отливки из чугуна. Методы механических испытанийПостановление Госстандарта СССР от 28.02.1987 N 319ГОСТ от 28.02.1987 N 27208-87

ГОСТ 27208-87

Группа В89

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ОТЛИВКИ ИЗ ЧУГУНА

Методы механических испытаний

Cast iron castings.

Methods of mechanical testing

ОКП 41 1100

Срок действия с 01.01.88

до 01.01.98*

______________________________

* Ограничение срока действия снято

по протоколу N 7-95 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 11, 1995 год). - Примечание .

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством энергетического машиностроения СССР

ИСПОЛНИТЕЛИ

А.Н.Овсеенко, канд.техн.наук; Б.П.Григорьев, канд.техн.наук (руководители темы); В.М.Андренко, канд.техн.наук

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 29.02.87 N 319

2. Срок первой проверки 1992 г.

3. Стандарт соответствует СТ СЭВ 2860-81 (в части испытаний на растяжение отливок из чугуна с пластинчатым графитом); СТ СЭВ 2841-81 (в части испытаний на изгиб отливок из чугуна)

4. ВЗАМЕН ГОСТ 2055-81, ГОСТ 24804-81, ГОСТ 24805-81, ГОСТ 24806-81

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта |

ГОСТ 577-68 | 3.2.1 |

ГОСТ 1215-79 | 1.1.2 |

ГОСТ 1497-84 | 1.4.3, 1.4.4, 1.5.1, 3.4.2 |

ГОСТ 2789-73 | 1.3.1, 2.3.3, 3.3.1, 4.3.1 |

ГОСТ 7293-85 | 1.1.3 |

ГОСТ 7769-82 | 3.1.1 |

ГОСТ 7855-84 | 1.2.1, 2.2.1, 3.2.1 |

ГОСТ 9012-59 | 4.2.1 |

ГОСТ 9030-75 | 4.4.1 |

ГОСТ 18661-73 | 4.4.1 |

ГОСТ 22761-77 | 4.4.1 |

ГОСТ 23677-79 | 4.2.1 |

ГОСТ 24648-81 | 1.1.1, 2.1.1, 3.1.1 |

Настоящий стандарт устанавливает методы механических испытаний отливок из чугуна при температуре (20 ) °С для определения:

) °С для определения:

временного сопротивления и относительного удлинения после разрыва при растяжении;

временного сопротивления при сжатии;

временного сопротивления и максимальной стрелы прогиба при изгибе;

твердости по Бринеллю.

1. ИСПЫТАНИЯ НА РАСТЯЖЕНИЕ

1.1. Метод отбора образцов

1.1.1. Способ получения заготовок для изготовления образцов из чугуна с пластинчатым графитом - по ГОСТ 24648-81.

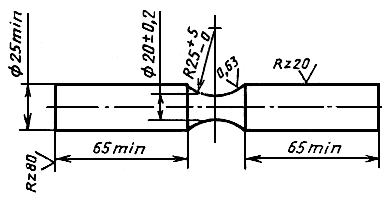

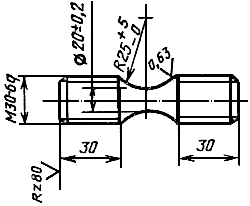

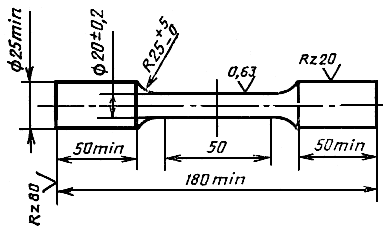

Форма и размеры образцов должны соответствовать приведенным на черт.1-3.

Черт.1

Черт.2

Черт.3

Общую длину образца и способ его крепления устанавливают в зависимости от конструкции захватов или величины рабочего пространства испытательной машины.

1.1.2. Способ получения заготовки, форма и размеры образца для испытания отливки из ковкого чугуна - по ГОСТ 1215-79.

1.1.3. Способ получения заготовки, форма и размеры образца для испытания отливок из чугуна с шаровидным графитом - по ГОСТ 7293-85.

1.1.4. Испытания должны проводиться на трех образцах, если в нормативно-технической документации (НТД) на отливки нет других требований.

1.2. Средства испытаний

1.2.1. Испытания на растяжение отливок из чугуна проводят на разрывных машинах при условии соответствия их требованиям ГОСТ 7855-84.

1.3. Подготовка к испытаниям

1.3.1. После механической обработки на рабочей поверхности образца не должно быть раковин, неметаллических включений, трещин, рисок и механических повреждений.

Шероховатость  обработанных поверхностей рабочей части образца должна быть не более 0,63 мкм, а шероховатость головок образца

обработанных поверхностей рабочей части образца должна быть не более 0,63 мкм, а шероховатость головок образца  - не более 20 мкм по ГОСТ 2789-73.

- не более 20 мкм по ГОСТ 2789-73.

1.3.2. Диаметр рабочей части образца по черт.1 и 2 измеряют до испытания в наименьшем сечении в двух взаимно перпендикулярных направлениях, а по черт.3 - в трех местах: в средней части и на границах рабочей длины. Разность наименьшего и наибольшего диаметра образца не должна быть более 0,05 мм.

За результат принимают их среднее арифметическое значение. Площадь поперечного сечения образца вычисляют с округлением до 1,0 мм .

.

1.4. Проведение испытаний

1.4.1. Образец плавно нагружают осевым растягивающим усилием до разрушения для определения механических характеристик.

1.4.2. Образец из отливок чугуна с пластинчатым графитом (черт. 2) ввинчивают в захват настолько, чтобы резьба на всей длине головки образца входила в зацепление с резьбой захвата.

1.4.3. Испытания образцов из ковкого чугуна проводят по ГОСТ 1497-84.

1.4.4. Испытания образцов из чугуна с шаровидным графитом проводят по ГОСТ 1497-84.

1.4.5. Скорость нагружения образца при растяжении не должна превышать 10 МПа/с [1 кгс/(мм ·с)].

·с)].

1.5. Обработка результатов

1.5.1. Временное сопротивление - напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца ( ) в мегапаскалях (килограмм-сила на квадратный миллиметр) вычисляют по формуле

) в мегапаскалях (килограмм-сила на квадратный миллиметр) вычисляют по формуле

где  - максимальная нагрузка, предшествующая разрушению образца, Н (кгс);

- максимальная нагрузка, предшествующая разрушению образца, Н (кгс);

- площадь поперечного сечения рабочей части образца до испытания, мм

- площадь поперечного сечения рабочей части образца до испытания, мм .

.

Относительное удлинение после разрыва определяют по ГОСТ 1497-84.

Для серого чугуна определяют только временное сопротивление.

1.5.2. Результаты округляют до 5,0 МПа (0,5 кгс/мм ).

).

1.5.3. Результаты испытаний не учитывают, если разрушение произошло вне рабочей части образца или в изломе после разрушения обнаружены раковины, различные включения или другие дефекты.

В этом случае испытания повторяют на другом образце из той же партии.

1.5.4. Форма протокола испытаний приведена в рекомендуемом приложении 1.

2. ИСПЫТАНИЯ НА СЖАТИЕ

2.1. Метод отбора образцов

2.1.1. Способ получения заготовок для изготовления образцов - по ГОСТ 24648-81 или должен быть указан в НТД на отливки.

2.1.2. Для испытаний изготовляют цилиндрические образцы номинальным диаметром 10, 15, 20, 25 мм. Допускается изготовление образца другого диаметра в интервале от 10 до 25 мм. Диаметр заготовки должен не менее чем на 5 мм превышать диаметр образца.

2.1.3. Высоту образца устанавливают равной диаметру.

2.1.4. Испытания должны проводиться на трех образцах, если в НТД на отливки нет других требований.

2.2. Средства испытаний

2.2.1. Испытания образцов на сжатие проводят на машинах любого типа при условии соответствия их требованиям ГОСТ 7855-84.

2.3. Подготовка к испытаниям

2.3.1. После механической обработки на поверхности образца не должно быть рисок, коррозии, раковин и пор.

2.3.2. Шероховатость рабочей поверхности цилиндрической и торцевой части образца  по ГОСТ 2789-73 не должна превышать 1,25 мкм.

по ГОСТ 2789-73 не должна превышать 1,25 мкм.

2.3.3. Диаметр образца измеряют до испытания в двух взаимно перпендикулярных направлениях. За результат принимают среднее арифметическое двух измерений. Разность наименьшего и наибольшего диаметра образца не должна быть более 0,05 мм.

Площадь поперечного сечения образца округляют до 1,0 мм .

.

2.3.4. Торцы образца должны быть плоскопараллельны и перпендикулярны оси. Отклонение от перпендикулярности - не более ±1°.

Измерение высоты образца до испытания проводят в двух взаимно перпендикулярных сечениях. За результат принимают среднее арифметическое двух измерений. Разность измерений не должна быть более 0,1 мм.

2.3.5. Допускаемые отклонения от номинального диаметра образца ±0,1 мм, по высоте ±0,2 мм.

2.4. Проведение испытаний

2.4.1. Образец нагружают осевым сжимающим усилием до разрушения.

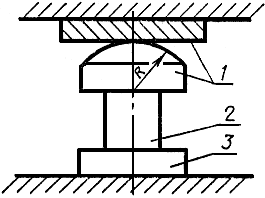

2.4.2. При проведении испытаний должно быть обеспечено надежное центрирование образца на опорах (черт.4).

1 и 3 - опоры; 2 - образец

Черт.4

2.4.3. Торцы образца при испытании должны опираться на опоры с шлифованными ровными плоскостями из закаленной стали с твердостью не менее 60 НRС и шероховатостью

и шероховатостью  не более 1,25 мкм. Параллельность опорных плоскостей должна обеспечиваться сферой, изготовленной на одной из опор. Центр сферической поверхности должен совпадать с центром торцевой поверхности образца.

не более 1,25 мкм. Параллельность опорных плоскостей должна обеспечиваться сферой, изготовленной на одной из опор. Центр сферической поверхности должен совпадать с центром торцевой поверхности образца.

2.4.4. Перемещение подвижной траверсы должно обеспечивать скорость нагружения образца не более 20 МПа/с [2 кгс/(мм ·с)].

·с)].

2.5. Обработка результатов

2.5.1. Временное сопротивление - напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца, ( ) в мегапаскалях (килограмм-сила на квадратный миллиметр) вычисляют по формуле

) в мегапаскалях (килограмм-сила на квадратный миллиметр) вычисляют по формуле

где  - максимальная нагрузка, предшествующая разрушению образца, Н (кгс);

- максимальная нагрузка, предшествующая разрушению образца, Н (кгс);

- начальная площадь поперечного сечения образца, мм

- начальная площадь поперечного сечения образца, мм .

.

2.5.2. Результаты округляют до 5,0 МПа (0,5 кгс/мм ).

).

2.5.3. Результаты испытаний не учитывают, если в изломе после разрушения обнаружены раковины, трещины, неметаллические включения и другие дефекты.

В этом случае испытания должны быть повторены на другом образце из той же партии.

2.5.4. Форма протокола испытаний приведена в рекомендуемом приложении 2.

3. ИСПЫТАНИЯ НА ИЗГИБ

3.1. Метод отбора образцов

3.1.1. Способ получения заготовок для изготовления образцов - по ГОСТ 24648-81, ГОСТ 7769-82.

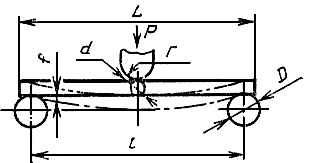

3.1.2. Испытаниям на изгиб подвергают цилиндрические образцы диаметром  =30 мм и длиной

=30 мм и длиной  =650 мм при расстоянии между центрами опор

=650 мм при расстоянии между центрами опор  =600 мм или длиной

=600 мм или длиной  =340 мм при расстоянии между центрами опор

=340 мм при расстоянии между центрами опор  =300 мм (черт.5).

=300 мм (черт.5).

Черт.5

При изготовлении образцов непосредственно из отливок по согласованию с потребителем допускается применение образцов другого размера.

3.1.3. Допускаемое отклонение диаметра в средней трети рабочей части образца не должно превышать +2 мм.

3.1.4. Овальность образца (разность наибольшего и наименьшего диаметра одного и того же сечения) не должна быть более 5% номинального диаметра.

3.1.5. Испытания должны проводиться на трех образцах, если в НТД на отливки нет других требований.

3.2. Средства испытаний

3.2.1. Испытания образцов на изгиб проводят на машинах любого типа при условии соответствия их требованиям ГОСТ 7855-84.

Для замера стрелы прогиба применяют прогибомер с механическим индикатором типа ИЧ 10 кл.1 ГОСТ 577-68 или самопишущий прибор с масштабом по деформации не менее 10:1.

3.3. Подготовка к испытаниям

3.3.1. Образцы перед испытаниями должны быть очищены от пригара. Заусенцы и неровности поверхности образцов удаляют зачисткой.

Шероховатость образца  по ГОСТ 2789-73 не должна превышать 100 мкм.

по ГОСТ 2789-73 не должна превышать 100 мкм.

3.3.2. Поверхности образцов не должны иметь трещин, а также отпечатков линий разъема формы глубиной более 1 мм.

Поверхность на средней трети по длине образца должна быть без дефектов.

3.4. Проведение испытаний

3.4.1. Образец перед испытанием свободно устанавливают на двух опорах так, чтобы следы от линий разъема формы были расположены в нейтральной плоскости и нагружают его посередине сосредоточенной нагрузкой до разрушения (черт. 5). Ось образца должна быть перпендикулярна оси опор и оправки. Радиус закругления опор и оправки должен быть в пределах 20-30 мм.

3.4.2. Скорость нагружения образца при изгибе не должна превышать 10 МПа (1 кгс/мм ·с).

·с).

3.4.3. Диаметр образца после испытаний измеряют к месте излома в двух взаимно перпендикулярных направлениях с погрешностью не более 0,1 мм.

За результат принимают среднее арифметическое двух измерений.

3.5. Обработка результатов

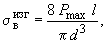

3.5.1. Временное сопротивление ( ) в мегапаскалях (килограмм-сила на квадратный миллиметр) вычисляют по формуле

) в мегапаскалях (килограмм-сила на квадратный миллиметр) вычисляют по формуле

или

где  - изгибающий момент, Н·мм (кгс·мм);

- изгибающий момент, Н·мм (кгс·мм);

- момент сопротивления, мм

- момент сопротивления, мм ;

;

- максимальная нагрузка в момент излома образца, Н (кгс);

- максимальная нагрузка в момент излома образца, Н (кгс);

- расстояние между опорами, мм;

- расстояние между опорами, мм;

- диаметр образца после испытаний, мм.

- диаметр образца после испытаний, мм.

Обозначив  , имеем

, имеем  .

.

Значения коэффициента  приведены в таблице.

приведены в таблице.

Диаметр образца, | Значение коэффициента | Диаметр образца, | Значение коэффициента | ||

| при | при |

| при | при |

30,0 | 0,0283 | 0,0566 | 31,0 | 0,6356 | 0,0513 |

30,1 | 0,0280 | 0,0560 | 31,1 | 0,0254 | 0,0508 |

30,2 | 0,0277 | 0,0555 | 31,2 | 0,0251 | 0,0503 |

30,3 | 0,0275 | 0,0549 | 31,3 | 0,0249 | 0,0498 |

30,4 | 0,0272 | 0,0544 | 31,4 | 0,0247 | 0,0494 |

30,5 | 0,0269 | 0,0539 | 31,5 | 0,0244 | 0,0489 |

30,6 | 0,0267 | 0,0533 | 31,6 | 0,0242 | 0,0484 |

30,7 | 0,0264 | 0,0526 | 31,7 | 0,0240 | 0,0480 |

30,8 | 0,0261 | 0,0523 | 31,8 | 0,0237 | 0,0475 |

30,9 | 0,0259 | 0,0518 | 31,9 | 0,0235 | 0,0471 |

32,0 | 0,0233 | 0,0466 | |||

3.5.2. Результаты округляют до 5,0 МПа (0,5 кгс/мм ).

).

3.5.3. Стрелу прогиба f - максимальный изгиб, предшествующий началу разрушения образца, - измеряют по направлению действия нагрузки в месте излома образца.

Чтобы исключить погрешность измерения, необходимо к образцу приложить начальную нагрузку в пределах 300-400 Н (30-40 кгс) и установить нулевое положение на приспособлении для измерения деформации.

3.5.4. Результаты испытаний не учитывают, если в изломе после разрушения образца обнаружены раковины, различные включения или другие дефекты.

В этом случае испытания повторяют на другом образце из той же партии или плавки.

3.5.5. Форма протокола испытания приведена в рекомендуемом приложении 3.

4. ИЗМЕРЕНИЕ ТВЕРДОСТИ ПО БРИНЕЛЛЮ

4.1. Метод отбора образцов

4.1.1. Измерение твердости на отливки производят в местах, предусмотренных в НТД на отливки.

Допускается определять твердость на образце после испытания на изгиб или на заготовках для испытаний на растяжение. Образцы должны быть той же плавки, что и проверяемая отливка.

Допускается измерение твердости проводить на специальных образцах в виде приливов к отливкам. В этом случае места их расположения и размеры, а также места испытаний должны быть установлены в НТД на отливки.

4.2. Средства измерения

4.2.1. Измерение твердости производят по методу Бринелля по ГОСТ 9012-59 и ГОСТ 23677-79.

4.3. Подготовка к измерению

4.3.1. Место для проведения измерения должно быть предварительно зачищено на глубину не менее 2,0 мм, если в НТД на отливки нет других требований.

Шероховатость поверхности  по ГОСТ 2789-73 не должна превышать 2,5 мкм.

по ГОСТ 2789-73 не должна превышать 2,5 мкм.

4.3.2. Установочная поверхность отливки должна быть очищена от пригара, окалины и других покрытий.

4.4. Проведение измерений

4.4.1. На крупногабаритных отливках, в случае невозможности измерения твердости по методу Бринелля стационарным прибором, допускается измерять твердость переносным твердомером статического действия по ГОСТ 22761-77 или ГОСТ 9030-75 или прибором динамического действия с применением эталона твердости по Бринеллю, или нормированной силой удара по ГОСТ 18661-73.

4.4.2. Твердость по Бринеллю определяют как среднее арифметическое результатов трех измерений твердости, если в НТД на отливки нет других указаний.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ПРОТОКОЛ ИСПЫТАНИЯ НА РАСТЯЖЕНИЕ

Марка чугуна _______________________________

Количество образцов ________________________

Тип испытательной машины ___________________

Номер или клеймо образца | Номер плавки | Номер партии | Начальная расчетная длина | Диаметр образца | Конечная расчетная длина после разрыва | Максимальное разрушающее усилие, Н (кгс) | Временное сопротив- ление | Относительное удлинение после разрыва |

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ПРОТОКОЛ ИСПЫТАНИЙ НА СЖАТИЕ

Марка чугуна _______________________________

Количество образцов ________________________

Тип испытательной машины __________________

Номер или клеймо образца | Номер плавки | Номер партии | Диаметр образца | Площадь поперечного сечения | Нагрузка | Временное сопротивление |

ПРИЛОЖЕНИЕ 3

Рекомендуемое

ПРОТОКОЛ ИСПЫТАНИЯ НА ИЗГИБ

Марка чугуна ______________________________________

Количество образцов _______________________________

Тип испытательной машины _________________________

Номер или клеймо образца | Номер плавки | Номер партии | Диа- метр образ- ца | Рассто- яние между опорами | Разру- шающая нагрузка | Временное сопротивление | Макси- мальная стрела прогиба f, мм | Диаметр шарика, | |||

|

|

|

|

|

|

|

| Отпечаток | Среднее | ||

|

|

|

|

|

|

|

| 1-й | 2-й | 3-й |

|

|

|

|

|

|

|

|

|

|

|

|

|

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1987

мм

мм мм

мм  мм

мм  мм

мм  МПа (кгс/мм

МПа (кгс/мм , %

, %  Н (кгс)

Н (кгс) МПа (кгс/мм

МПа (кгс/мм