ГОСТ 26007-83 Расчеты и испытания на прочность. Методы механических испытаний металлов. Методы испытания на релаксацию напряженийПостановление Госстандарта СССР от 15.12.1983 N 5972ГОСТ от 15.12.1983 N 26007-83

ГОСТ 26007-83

Группа В09

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Расчеты и испытания на прочность.

Методы механических испытаний металлов

МЕТОДЫ ИСПЫТАНИЯ НА РЕЛАКСАЦИЮ НАПРЯЖЕНИЙ

Design, calculation and strenght testing.

Methods of mechanical testing of metals. Methods for stress relaxation testing.

ОКСТУ 4109

Cрок введения с 01.01.85

до 01.01.90*

______________________________

* Ограничение срока действия снято

по протоколу N 4-93 Межгосударственнного Совета

по стандартизации, метрологии и сертификациии

(ИУС N 4, 1994 год). - Примечание .

РАЗРАБОТАН

Министерством энергетического машиностроения

Государственным комитетом СССР по стандартам

ИСПОЛНИТЕЛИ

А.А. Чижик, д-р техн. наук; 3.М. Петропавловская, д-р техн. наук; В.Д. Токарев, канд. техн. наук (руководители темы); А.А. Ланин; Г.Г. Морозова, канд. техн. наук; Е.И. Тавер, канд. техн. наук; Т.Н. Самойлова; О.Н. Андреева; В.А. Метельков, канд. техн. наук

ВНЕСЕН Министерством энергетического машиностроения

Начальник Технического управления В.П. Головизнин

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 15 декабря 1983 г. N 5972

Настоящий стандарт устанавливает методы испытаний на релаксацию напряжений при температуре до 1200°С при растяжении, изгибе и кручении черных и цветных металлов и сплавов.

Сущность методов состоит в том, что в испытуемых образцах определяется изменение напряжения во времени в условиях постоянства суммарной деформации расчетной части образца, равной заданной начальной деформации.

Настоящий стандарт не распространяется на элементы конструкций машин, приборов и аппаратов.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Обозначения, применяемые в стандарте, приведены в справочном приложении 1.

1.2. Методы испытания делятся на прямые и косвенные.

К прямым методам относятся испытания в условиях постоянства суммарной деформации.

К косвенным методам относятся испытания в условиях постоянства суммарного перемещения.

1.3. По видам нагружения методы испытания делятся на испытания при одноосном растяжении, изгибе и кручении.

1.4. По точности определения изменения напряжений во времени все методы оценки релаксации напряжений делятся на три категории.

К первой категории относятся методы, обеспечивающие погрешность определения напряжений не свыше 5% от измеряемой величины в любой момент испытаний.

Ко второй категории относятся методы, обеспечивающие погрешность определения напряжений не свыше 15% от измеряемой величины в любой момент испытаний.

К третьей категории относятся методы, обеспечивающие погрешность определения напряжений не свыше 25% от измеряемой величины в любой момент испытаний.

1.5. По требованиям к испытаниям все методы разделяются на две группы:

первая группа - без разгружения в режиме автоматического поддержания постоянства суммарной деформации в процессе испытания;

вторая группа - испытания при периодической разгрузке.

Первая группа применяется для испытаний всех категорий точности.

Вторая группа применяется для испытаний второй и третьей категорий точности.

1.6. Допускается расчетная оценка релаксации напряжений материалов по данным прямых испытаний на ползучесть при одноосном растяжении в соответствии с требованиями ГОСТ 3248-81. При этом точность расчетной оценки должна быть не ниже категорий точности, установленных в п. 1.4.

1.7. Категория точности и группа испытаний должны указываться в стандартах и технических условиях на металлопродукцию, устанавливающих технические требования к ней.

2. ОБРАЗЦЫ

2.1. В зависимости от категорий точности применяют образцы разных размеров, приведенных в пп. 2.1.1-2.1.3.

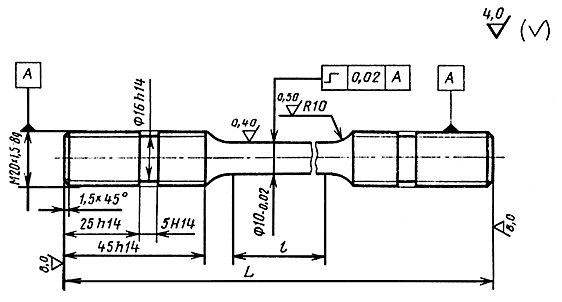

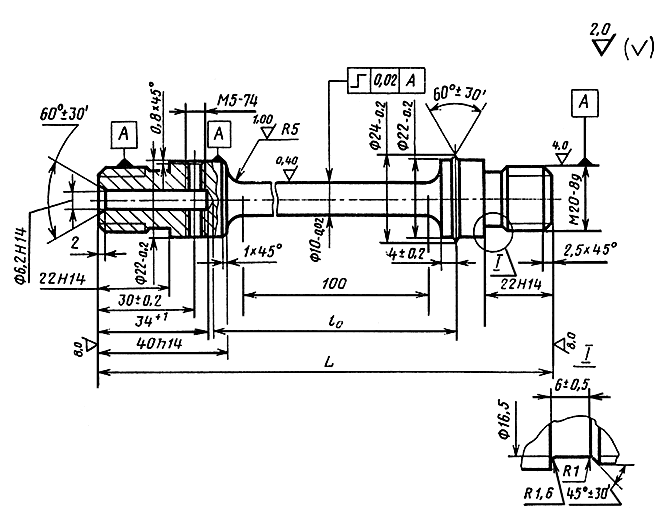

2.1.1. Для всех категорий точности при растяжении:

цилиндрический диаметром 10 мм с рабочей длиной 100 и 150 мм;

плоский шириной 10 мм с рабочей длиной 100 мм, толщина образца определяется толщиной листа;

других размеров с рабочей длиной  , где

, где  - площадь поперечного сечения образца до испытания, мм

- площадь поперечного сечения образца до испытания, мм .

.

Диаметр цилиндрических образцов должен быть не менее 5 мм.

Толщина плоских образцов должна быть не менее 3 мм.

Размеры образцов приведены в рекомендуемом приложении 2.

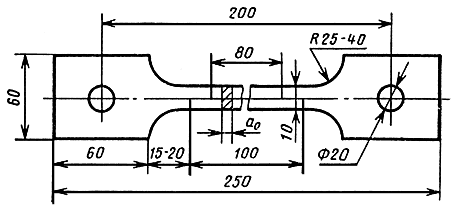

2.1.2. Для второй категории точности - образец равного сопротивления изгибу с размерами по черт. 1 обязательного приложения 3.

2.1.3. Для третьей категории точности:

образец на растяжение с рабочей длиной  ,

,

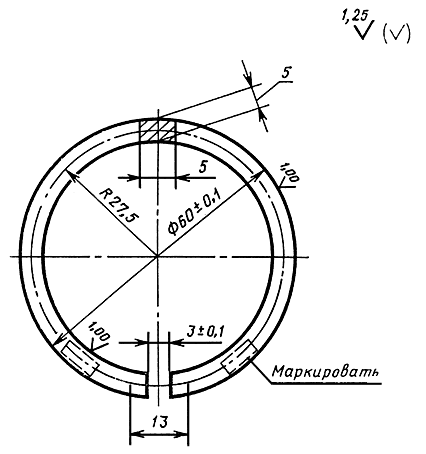

образец равного сечения с размерами по черт. 2 обязательного приложения 3;

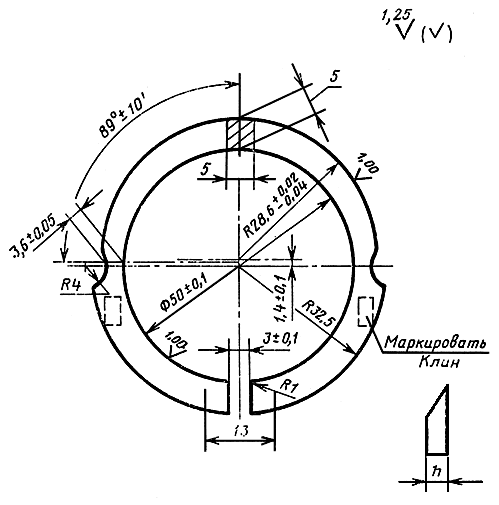

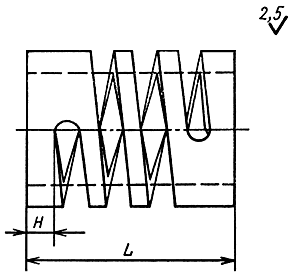

пружинный образец с квадратным сечением рабочих витков по черт. 3 обязательного приложения 3.

При этом отношение среднего диаметра к ширине сечения витка должно быть не менее 3, число витков - не менее 2, высота цилиндрической части не менее  .

.

2.2. Допускаемые отклонения на размеры и шероховатость обрабатываемой поверхности должны соответствовать требованиям табл. 1.

Таблица 1

Вид нагру- | Образец | Измеряемая величина, мм | Категория точности | Параметр шероховатости обрабатываемой | ||||

|

|

|

|

| первая | вторая | третья | поверхности по ГОСТ 2789-73, мкм, не более |

| Цилиндрический | Диаметр рабочей части | ±0,02 | ±0,02 | ±0,02 | 0,40 | ||

|

| обра- | Ширина рабочей части | ±0,02 | ±0,05 | ±0,1 |

| |

Растя- | Плоский прямо- |

| Толщина рабочей части | до 5 мм включ. | ±0,02 | ±0,05 | ±0,1 | 0,80 |

|

|

|

| более 5 мм | ±0,05 | ±0,1 | ±0,1 | |

|

| из листа с сохра- | Ширина рабочей части | - | - | ±0,1 | 1,6 | |

|

|

| Высота рабочей части | - | ±0,05 | ±0,1 | ||

|

|

| Толщина рабочей части | - | ±0,1 | ±0,1 | ||

Изгиб | Равного сопротивления | Внутренний диаметр | - | ±0,1 | ±0,15 | 1,25 | ||

|

|

| Остальные | - | Приложение 3 черт. 1 |

| ||

|

|

| Высота рабочей части | - | - | ±0,05 |

| |

Изгиб | Равного сечения | Наружный диаметр | - | - | ±0,1 | 1,25 | ||

|

|

| Толщина рабочей части | - | - | ±0,1 |

| |

Круче- | Пружинный с витками квадратного сечения (черт. 4 приложение 3) | Толщина витка | - | - | ±0,05 |

| ||

|

| Наружный диаметр | - | - | ±0,1 | 2,50 | ||

2.2.1. Допускаемые отклонения от расчетной длины образца (длины участка образца, на котором задается постоянное во времени перемещение) для всех категорий точности:

для образцов на растяжение - не более ±0,5% от расчетной длины;

для образцов равного сопротивления изгибу - не более ±0,5% от внутреннего диаметра;

для образцов равного сечения - не более ±0,5% от заданного среднего диаметра;

для пружинных образцов - не более ±0,5% от произведения среднего диаметра на число витков.

2.2.2. Допускаемые отклонения величины площади поперечного сечения во всех сечениях расчетной части:

для всех категорий точности - цилиндрические образцы при растяжении ±0,5%;

для первой категории точности - плоские образцы при растяжении ±1 %;

для второй категории точности - плоские образцы при растяжении ± 1,5%;

образцы равного сопротивления изгибу ±3%;

для третьей категории точности - плоские образцы при растяжении ±2%;

образцы равного сопротивления изгибу ±4%;

образцы равного сечения ±3%;

пружинные образцы ±5%.

2.2.3. Для всех категорий точности радиальное биение образца на растяжении не должно превышать 20 мкм. Отклонение от плоскостности для плоских образцов, обрабатываемых со всех сторон по 15-й степени точности ГОСТ 24643-81.

Для третьей категории точности радиальное биение пружинного образца не должно превышать 0,005 от величины среднего диаметра.

Торцевое биение пружинного образца не должно превышать 0,005 от величины среднего диаметра.

2.3. Форма и размеры головок образцов на растяжение определяются способом крепления измерителя на образце и способом крепления образца в захватах испытательной машины.

Сопряжение головки образца с его расчетной частью должно быть плавным. Диаметр головки образца должен быть не менее двух диаметров рабочей части.

2.4. При испытаниях образцов в термообработанном виде, термообработке должны подвергаться заготовки для образцов.

Требования к металлу, размерам заготовок и местам их вырезки устанавливаются стандартами или техническими условиями на металлопродукцию.

2.5. Образцы, имеющие коробление, механические повреждения, поверхностные дефекты в виде инородных включений, расслоений, пор, раковин, трещин (возникающих в результате термической обработки) к испытаниям не допускаются.

2.6. На образцах равного сопротивления изгибу и пружинных образцах необходимо наносить отпечатки, служащие для отсчета измерения деформации в процессе испытания.

Отпечатки должны быть нанесены в местах, указанных на черт. 1-3 обязательного приложения 3.

Для нанесения отпечатков рекомендуется пользоваться стандартными средствами для измерения твердости по ГОСТ 2999-75.

При длительных испытаниях, если вследствие окисления четкость отпечатков теряется, допускается нанесение новых отпечатков.

Отпечатки допускается наносить на пластинах из жаростойких материалов, предварительно напаенных на образец.

2.7. Маркировку цилиндрических и плоских образцов на растяжение нужно производить на торцах головок, а образцов равного сопротивления изгибу и пружинных образцов в местах, указанных на черт. 1-3 обязательного приложения 3.

2.8. При отборе партии образцов для испытаний на релаксацию напряжений по показателям твердости, измерение твердости проводить в соответствии с ГОСТ 9012-59 или ГОСТ 9013-59.

2.9. При изготовлении образцов не должно происходить изменение структуры и свойств испытуемого металла.

Допускается готовые образцы подвергать отпуску для снятия остаточных напряжений.

3. ОБОРУДОВАНИЕ

3.1. Для проведения испытаний необходимо применение испытательных машин и устройств, удовлетворяющих требованиям настоящего стандарта.

3.2. Силовозбудители устройства машин и приспособлений для испытания металлов на релаксацию напряжений не должны давать отклонения более ±0,5% от действующей нагрузки, а также должны обеспечивать поддержание постоянства суммарной деформации на расчетной части образца в течение всего процесса испытаний, при этом отклонение по перемещениям не должно быть более:

±0,003 мм - для образцов на растяжение;

±0,010 мм - для образцов равного сопротивления изгибу;

± 0,050 мм - для пружинных образцов.

3.3. Нагревательное устройство должно обеспечивать равномерный нагрев образцов по всей расчетной длине до заданной температуры и сохранение последней во время всего испытания.

Для цилиндрических и плоских образцов на растяжение отклонения от заданной температуры испытания в любой момент времени испытания и в любой точке расчетной длины образца не должны превышать:

±3°С - до 600°С;

±4°С - от 600 до 900°С;

±6°С - от 900 до 1200°С.

Для образцов равного сопротивления изгибу и пружинных образцов не более ±6°С при температуре нагрева до 1200°С.

3.4. На цилиндрических и плоских образцах на растяжение должно быть установлено не менее трех термопар равномерно по всей длине.

На образцах для изгиба и пружинных образцах должна быть установлена одна термопара в любом месте на расчетной части образца.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Для всех видов нагружения в процессе испытания устанавливается постоянство перемещения  :

:

для цилиндрического образца - удлинение в направлении приложения растягивающей нагрузки вдоль оси образца;

для образцов на изгиб - раскрытие прорези в плоскости образца;

для пружинных образцов - укорочение вдоль оси образца.

При том для цилиндрических образцов при растяжении и пружинных образцов выполняется условие постоянства суммарной деформации (прямые методы), для кольцевых - только перемещения (косвенные методы).

4.2. Испытания при заданной температуре проводят не менее чем на трех уровнях начального напряжения, при этом на каждом уровне испытывают не менее двух образцов.

4.3. Упругие перемещения ( - начальное и

- начальное и  - по истечении времени

- по истечении времени  с начала испытания) определяются как разность показаний при измерениях перемещений для нагруженного состояния

с начала испытания) определяются как разность показаний при измерениях перемещений для нагруженного состояния  и разгруженного

и разгруженного  .

.

4.4. Порядок испытания образцов в режиме автоматического поддержания постоянства деформации следующий.

Установленный в захватах испытательной машины и помещенный в печь образец нагревают до температуры испытания и выдерживают его при этой температуре до полного прогрева не менее 2 ч. Затем нагружают образец и одновременно включают систему автоматического поддержания постоянства деформации на расчетной части образца, при этом регистрируют изменение нагрузки непрерывно или с таким интервалом, чтобы можно было полностью установить характер релаксации.

Скорость нарастания напряжения в образце при нагружении не должна превышать 700 МПа/мин.

При нагружении до заданной деформации не допускается удлинение образца вследствие ползучести более чем на 0,01 мм за счет несинхронности включения системы автоматического поддержания деформации и нагружения образца.

4.5. Порядок испытания образцов при периодической разгрузке следующий.

Образец нагружают при температуре (20±5)°С на расчетную нагрузку, при этом фиксируемое перемещение  должно составлять

должно составлять  .

.

Определяют перемещение  .

.

Измеряют расстояние между отпечатками . Затем образец нагружают на расчетное напряжение при температуре (20±5)°С и измеряют расстояние между отпечатками

. Затем образец нагружают на расчетное напряжение при температуре (20±5)°С и измеряют расстояние между отпечатками .

.

В нагруженном состоянии образец помещают в камеру нагревательного устройства. По истечении времени образец извлекают из печи, охлаждают в нагруженном состоянии до температуры (20±5)°С, измеряют  - расстояние между отпечатками, затем следует разгрузка и измерение

- расстояние между отпечатками, затем следует разгрузка и измерение  - расстояния между отпечатками.

- расстояния между отпечатками.

После этого рассчитывают упругое перемещение  , которое заносится в журнал испытаний. Затем образец вновь нагружают до

, которое заносится в журнал испытаний. Затем образец вновь нагружают до  и после проверки

и после проверки  с отклонением не более ±0,01 мм помещают в камеру нагревательного устройства.

с отклонением не более ±0,01 мм помещают в камеру нагревательного устройства.

Примечание. Рекомендуется периодическую разгрузку производить через 0,1% от установленного времени испытаний, если не требуется другого времени разгрузки.

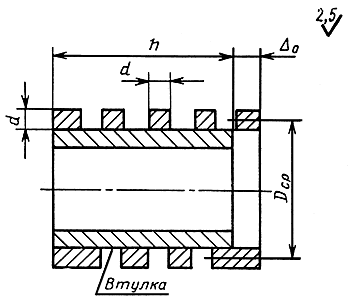

4.5.1. Для фиксации перемещений образцов, испытываемых на изгиб, допускается пользоваться клиньями (см. черт. 1 обязательного приложения 3), при испытании пружинных образцов - втулками (см. черт. 4 обязательного приложения 3). Материалы клиньев и втулок следует выбирать с коэффициентами линейного расширения, близкими к коэффициенту линейного расширения материала образца, и отличающимся от него не более чем на 5% для второй категории точности и 10% для третьей категории.

4.5.2. Толщину клина, мм, при испытании на изгиб определяют по формуле  ; высоту втулки

; высоту втулки  , мм, при испытании пружинных образцов определяют по формуле

, мм, при испытании пружинных образцов определяют по формуле  .

.

4.5.3. При вставке клина в образцы на изгиб перегрузка образца не должна превышать 5% от значений расчетных напряжений.

4.6. Расстояние между отпечатками  ,

,  и

и  должны измерять на инструментальном микроскопе с ценой деления не более 0,005 мм. Температура помещения во время измерения должна быть (20±5) °С.

должны измерять на инструментальном микроскопе с ценой деления не более 0,005 мм. Температура помещения во время измерения должна быть (20±5) °С.

4.7. Величина постоянного в процессе испытания перемещения должна определяться по формулам:

для цилиндрического и плоского образца на растяжение

;

;

для образца равного сопротивления изгибу

,

,

где  =0,000583, 1/мм;

=0,000583, 1/мм;

для образца на изгиб равного сечения

,

,

где  =0,000702, 1/мм;

=0,000702, 1/мм;

для пружинного образца

, где

, где  ;

;

- коэффициент из табл. 2;

- коэффициент из табл. 2;

Таблица 2

|

|

|

3,0 | 0,0119 | 0,0207 |

4,0 | 0,0030 | 0,0050 |

6,5 | 0,0015 | 0,0025 |

10,0 и более | 0,0004 | 0,0007 |

для пружинного образца в пересчете на растяжение

, где

, где  ;

;

- коэффициент из табл. 2.

- коэффициент из табл. 2.

4.8. Величина расчетного напряжения не должна превышать:

.

.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Обработка результатов состоит в определении величины упругих напряжений в образце во время испытаний.

5.1.1. При испытаниях без разгрузки:

на растяжение - делением нагрузки на площадь поперечного сечения расчетной части образца, измеренную до начала испытаний;

на изгиб и кручение - делением величины изгибающего момента на момент сопротивления расчетной части образца, измеренного до начала испытания.

5.1.2. При испытаниях с периодической разгрузкой образца проводят по формулам:

или

или  .

.

5.2. Кривые релаксации строят в координатах: "ордината - напряжение в равномерном масштабе, абсцисса - время в логарифмическом масштабе". Экстраполяцию результатов проводят графически путем линейного продолжения кривой в указанной системе координат, но не более чем на один порядок по времени.

Примечание. Допускается использование других координат для построения кривых релаксации. В этом случае в протоколах испытаний, отчетах и технической документации при помещении интерполированных и экстраполированных значений напряжения указывают выбранную систему координат.

5.3. Результаты испытаний на релаксацию напряжений по каждому образцу рекомендуется записывать в протокол по форме, приведенной в рекомендуемом приложении 4.

5.4. При выдаче результатов испытания указывают: тип нагружения (растяжение, изгиб, кручение), тип образца, число образцов на каждое значение начального напряжения, способ обработки результатов (графический, статистический), максимальную длительность испытания, метод экстраполяции результатов испытаний.

ПРИЛОЖЕНИЕ 1

Справочное

ОБОЗНАЧЕНИЯ, ПРИМЕНЯЕМЫЕ В СТАНДАРТЕ

При испытаниях на релаксацию напряжений принимаются обозначения:

расчетная длина образца  , мм - участок образца, на котором поддерживается постоянство суммарного перемещения;

, мм - участок образца, на котором поддерживается постоянство суммарного перемещения;

рабочая длина образца  , мм - участок образца, деформация ползучести которого обусловливает релаксацию напряжений;

, мм - участок образца, деформация ползучести которого обусловливает релаксацию напряжений;

начальный диаметр рабочей части цилиндрического образца на растяжение  , мм;

, мм;

начальная толщина рабочей части плоского образца  , мм;

, мм;

начальная ширина рабочей части плоского образца  , мм;

, мм;

начальная ширина прорези кольцевого образца  , мм;

, мм;

начальная толщина витка пружинного образца  , мм;

, мм;

линейный размер фиксатора перемещения  , мм. Для кольцевых образцов

, мм. Для кольцевых образцов  -ширина клина, для пружинных образцов - высота втулки;

-ширина клина, для пружинных образцов - высота втулки;

наружный диаметр пружинного образца  , мм;

, мм;

средний диаметр пружинного образца  , мм;

, мм;

число рабочих витков пружинного образца  ;

;

высота пружинного образца  , мм;

, мм;

высота цилиндрической части пружинного образца  , мм;

, мм;

начальная площадь поперечного сечения рабочей части образца  , мм, применительно к образцам равного сечения;

, мм, применительно к образцам равного сечения;

начальное расстояние между реперными отпечатками твердости на образцах без нагрузки  , мм, при нормальной температуре (20

, мм, при нормальной температуре (20 ) °С;

) °С;

расстояние между реперными отпечатками твердости на образцах после нагрузки , мм, при нормальной температуре (20

, мм, при нормальной температуре (20 )°С;

)°С;

расстояние между рсперными отпечатками твердости на образцах после разгрузки через время  , мм, при нормальной температуре (20

, мм, при нормальной температуре (20 )°С;

)°С;

заданное постоянное в процессе испытания перемещение образца  , мм (при нормальной температуре

, мм (при нормальной температуре  , мм);

, мм);

остаточное упругое перемещение образца, определяемое после разгрузки через время  , мм (при нормальной температуре из соотношения

, мм (при нормальной температуре из соотношения  );

);

модуль нормальной упругости при температуре испытания  , МПа (кгс/мм

, МПа (кгс/мм ) (при нормальной температуре

) (при нормальной температуре  , МПа (кгс/мм

, МПа (кгс/мм ));

));

модуль сдвига при температуре испытания  , МПа (кгс/мм

, МПа (кгс/мм ) (при нормальной температуре

) (при нормальной температуре  , МПа (кгс/мм

, МПа (кгс/мм ));

));

начальные нормальные  и касательные

и касательные  напряжения, МПа (кгс/мм

напряжения, МПа (кгс/мм );

);

остаточные нормальные  и касательные

и касательные  напряжения, МПа (кгс/мм

напряжения, МПа (кгс/мм );

);

предел текучести при температуре испытания  , определяемый по ГОСТ 1497-73.

, определяемый по ГОСТ 1497-73.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ОБРАЗЦЫ ДЛЯ ИСПЫТАНИЙ

Образец цилиндрический

Черт.1

мм

|

|

150±0,5 | 256 |

100±0,5 | 206 |

Черт.2

Образец плоский

Черт.3

ПРИЛОЖЕНИЕ 3

Обязательное

ОБРАЗЦЫ ДЛЯ ИСПЫТАНИЙ

Образец равного сопротивления изгибу

Черт.1

Образец равного сечения

Черт.2

Пружинный образец

Черт.3

Пружинный образец с втулкой

Черт.4

ПРИЛОЖЕНИЕ 4

Рекомендуемое

ПРОТОКОЛ ИСПЫТАНИЯ МЕТАЛЛОВ НА РЕЛАКСАЦИЮ НАПРЯЖЕНИЙ

1. МАТЕРИАЛ

1.1. Наименование, марка (по соответствующему стандарту).

1.2. Химический состав.

1.3. Способ выплавки (тип печи) и размер слитка, заготовки.

1.4. Вид металлопродукции (прокат сортовой, отливка).

1.5. Виды и режимы термообработки.

1.6. Механические свойства ( ;

;  ;

;  ;

;  ;

;  ) при 20°С и температуре испытания и твердость при 20°С.

) при 20°С и температуре испытания и твердость при 20°С.

1.7. Модуль нормальной упругости при температуре испытания.

2. ОБРАЗЦЫ

2.1. Из какого места взят образец.

2.2. Тип и размеры образца.

3. АППАРАТУРА

3.1. Тип установки для испытания.

3.2. Точность измерения температуры.

4. УСЛОВИЯ И РЕЗУЛЬТАТЫ ИСПЫТАНИЯ

Номер образца | Температура испытания | Начальное напряжение | Напряжение | ||||

|

|

| |||||

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1984

, °С

, °С  , МПа, в образце после испытания за время

, МПа, в образце после испытания за время