ГОСТ 22838

ГОСТ 22838-77

Группа В09

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СПЛАВЫ ЖАРОПРОЧНЫЕ

Методы контроля и оценки макроструктуры

Heat-resistantalloys.

Methods of testing and estimation of macrostructures

ОКСТУ 0909*

_______________

* Введено дополнительно. Изм. N 1.

Срок действия с 01.01.1979

до 01.01.1984*

______________________________

* Ограничение срока действия снято

по протоколу N 7-95 Межгосударственного Совета

по стандартизации, метрологии и сертификации.

(ИУС N 11, 1995 год). - Примечание .

РАЗРАБОТАН Научно-исследовательским институтом металлургии (НИИМ)

Директор А.Н.Морозов

Руководитель и ответственный исполнитель З.М.Калинина

ВНЕСЕН Министерством черной металлургии СССР

Зам. министра А.Ф.Борисов

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Всесоюзным научно-исследовательским институтом стандартизации (ВНИИС)

Директор А.В.Гличев

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 5 декабря 1977 г. N 2805

ВНЕСЕНО Изменение N 1, утвержденное Постановлением Государственного комитета СССР по стандартам от 21.04.87 N 1341, введенное в действие с 01.08.87 и опубликованное в ИУС N 8 1987 год

Изменение N 1 внесено юридическим бюро по тексту ИУС N 8 1987 год

Настоящий стандарт распространяется на прокат из жаропрочных сплавов на никелевой и железо-никелевой основе в виде прутков и заготовок толщиной или диаметром от 20 до 220 мм, полученных методом горячего деформирования, и устанавливает методы контроля и оценки макроструктуры.

Допускается применять методы контроля и оценки проката других сплавов и размеров.

1. МЕТОДЫ ОТБОРА ПРОБ

1.1. Пробы отбирают:

при выплавке сплавов способом открытой и плазменно-дуговой выплавки и разливке сверху - от прутков первого и последнего слитка;

при разливке сифоном - от прутков слитка первого и последнего сифона;

при вакуумно-индукционной выплавке - от прутков из подприбыльной части слитка;

при вакуумно-дуговом, электронно-лучевом, плазменном, а также при двойном переплаве - от прутков соответствующей верхней и нижней части слитка.

При отсутствии маркировки, указывающей место расположения слитка по разливке (первый, последний) или прутка по высоте слитка (верх, середина, низ), пробу отбирают от любого прутка.

При поставке прутков с обточенной или шлифованной поверхностью пробы отбирают после обточки или шлифовки.

1.2. Количество проб и место вырезки устанавливается стандартами и другой нормативно-технической документацией на сплавы, утвержденной в установленном порядке.

1.3. Для контроля макроструктуры из проб вырезают образцы:

от прутков диаметром или толщиной 20-140 мм - в полном поперечном сечении поперек волокна;

от прутков диаметром или толщиной 20-60 мм - допускается вырезать образцы вдоль волокна;

от прутков диаметром или толщиной свыше 140 мм - поперек волокна; пробы предварительно перековывают на квадрат 90-100 мм, если иное сечение не оговаривается в нормативно-технической документации.

1.4. Образцы должны быть вырезаны с таким расчетом, чтобы контролируемое сечение находилось на расстоянии, исключающем влияние условий обработки: нагрев от разрезки, смятие от пресса или пилы, от разрубки на молотах и т.д.

1.5. При контроле макроструктуры на поперечных образцах их вырезают перпендикулярно направлению прокатки (ковки) через все сечение прутка (пробы). Высота образца должна быть 15-30 мм.

1.6. Продольные образцы вырезают параллельно направлению прокатки с сохранением осевой зоны. Длина образцов 50-70 мм.

1.7. Образцы для испытания на излом изготавливают путем нанесения надреза по осевой линии через все поперечное сечение. Глубина и форма надреза должны обеспечивать прямолинейный излом, без смятия и достаточную высоту излома: не менее 10 мм для прутков диаметром или толщиной 140 мм и более, не менее 6 мм для прутков диаметром или толщиной свыше 60 до 140 мм и не менее 4-5 мм для прутков диаметром или толщиной 20-60 мм.

2. ОБОРУДОВАНИЕ И РЕАКТИВЫ

2.1. Для травления образцов следует применять ванны (сосуды), изготовленные из материалов, не вступающих в реакцию с применяемым травильным раствором.

3. ПОДГОТОВКА К КОНТРОЛЮ

3.1. Образцы подвергают термической обработке в случае оценки макроструктуры по шкалам 3, 4, 5, 6 и по чертежам 4, 5.

Режим термической обработки должен соответствовать нормативно-технической документации на поставку прутков и заготовок.

Допускается применять защитную атмосферу.

3.2. Поверхность образцов перед травлением следует подвергать холодной механической обработке: торцеванию, строганию, фрезерованию, шлифованию.

Шлифование образцов следует производить по режимам, исключающим образование шлифовочных трещин, используя умягчающую термическую обработку для сплавов с высокой твердостью.

При разногласиях в оценке макроструктуры металлопродукции шероховатость поверхности образцов  должна быть не более 10 мкм по ГОСТ 2789-73.

должна быть не более 10 мкм по ГОСТ 2789-73.

3.3. Рекомендуемые реактивы и режимы травления указаны в рекомендуемом приложении 1. Допускается применять другие реактивы при условии получения идентичных результатов травления. Применяемые реактивы должны быть чистыми, без взвешенных частиц и пены.

3.4. Перед травлением образцы должны быть очищены от грязи и обезжирены. Образцы в травильных ваннах не должны соприкасаться контролируемыми плоскостями друг с другом и со стенками ванны (сосуда).

Перед горячим травлением образцы следует подогревать до температуры раствора.

При повторном использовании травильного раствора концентрацию кислот восстанавливают до плотности, установленной во время приготовления свежего раствора.

3.5. Травление должно производиться до получения четко выявленной макроструктуры, позволяющей оценивать ее при сравнении со шкалами и чертежами. При сильном растравливании сплава (потемнения поверхности, появления ложной пористости по всему сечению, шероховатости поверхности) травление повторяют на тех же образцах после снятия поверхностного слоя на глубину не менее 2 мм.

4. ПРОВЕДЕНИЕ КОНТРОЛЯ

4.1. Оценку макроструктуры протравленных образцов и изломов производят визуально. Для уточнения классификации дефектов допускается применять двух-, четырехкратное увеличение.

4.2. Определение вида и степени развития дефектов макроструктуры производят сравнением свежепротравленных образцов со шкалами и чертежами.

По шкалам оценивают следующие виды макроструктур и дефектов:

центральную пористость - шкала N 1 и 1а ГОСТ 10243-75;

ликвационный квадрат - шкала N 5 и 5а ГОСТ 10243-75;

подусадочную ликвацию - шкала N 6 и 6а ГОСТ 10243-75;

подкорковые пузыри - шкала N 7 ГОСТ 10243-75;

межкристаллитные трещины - шкала N 8 и 8а ГОСТ 10243-75;

светлую полоску (контур) - шкала N 10а ГОСТ 10243-75;

точечно-пятнистую неоднородность - шкала N 1 приложения 2;

структуру слоистого излома в сплаве марки ЭИ437БУ-ВД - шкала N 2 приложения 2;

общую полосчатую неоднородность - шкала N 3 приложения 2;

разнозернистую макроструктуру в продольном направлении между краевой и осевой зоной - шкала N 4 приложения 2;

разнозернистую макроструктуру с полосчатой неоднородностью - шкала N 5 приложения 2;

величину макрозерна - шкала N 6 приложения 2.

По черт. 1-14 оценивают дефекты, указанные в рекомендуемом приложении 3.

Описание макроструктуры и дефектов, иллюстрированных шкалами и чертежами, дано в рекомендуемом приложении 3 настоящего стандарта и в приложениях 2 и 3 к ГОСТ 10243-75.

4.3. Величину дефектов допускается оценивать целым баллом и половиной (0,5; 1,5 и т.д.). Баллом 0,5 оценивают структуру образцов, имеющих дефекты со степенью развития в полтора-два раза меньше, чем на первых баллах, соответствующих шкал.

При отсутствии дефектов проставляют балл 0; при грубом развитии дефекта указывается максимальный балл шкалы со словом “более” (например, более 5). При одновременном присутствии нескольких дефектов оценку и классификацию каждого дефекта производят отдельно.

4.4. При разногласиях в оценке качества сплава оценку макроструктуры образцов производят по фотографиям, которые должны быть выполнены в натуральную величину или с указанием масштаба.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Номе- |

| Темпе- | Время травления, мин | Способ травления |

1 | Кислота соляная по ГОСТ 3118-77 - 100 мл | Травление производят погружением образцов в раствор | ||

Кислота азотная по ГОСТ 4461-77 - 100 мл | ||||

Вода - 100 мл | 60-70 | 5-10 | ||

2 | Кислота соляная по ГОСТ 3118-77 - 500 мл | 20 | 15-25 | Для полного растворения сернокислой меди в соляной кислоте реактив при изготовлении подогревают до 40-50 °С. |

Кислота серная по ГОСТ 4204-77 - 35 мл | ||||

Медь сернокислая по ГОСТ 4165-78 - 150 г (или медь сернокислая, безводная - 100 г) | 60-70 | 5-15 | Травление производят погружением образцов в раствор или протиркой их в течение 5-10 мин тампоном, смоченным в растворе. | |

. | Образцы промывают водой и затем раствором: 100 мл серной кислоты, 5 г двухромовокислого калия, 1000 мл воды | |||

3 | Кислота соляная по ГОСТ 3118-77 - 1000 мл | 20 | 15-25 | Травление производят погружением образцов в раствор |

Кислота азотная по ГОСТ 4461-77-100 мл |

| |||

Калий двухромовокислый по ГОСТ 4220-75 - 100 г | 60-70 | 30-40 |

| |

Вода - 1000 мл |

| |||

4 | Кислота соляная по ГОСТ 3118-77, 50%-ный раствор | 2-8 | Образцы подогревают до 50 °С. Травление производят протиркой тампоном или погружением | |

Водорода перекись (пергидроль) по ГОСТ 177-77 | ||||

5 | Кислота азотная по ГОСТ 4461-77 - одна часть | 20 | - | После изготовления реактив выдерживают одни сутки при комнатной температуре. Травление производят протиркой или погружением на 1-2 мин |

Кислота соляная по ГОСТ 3118-77 - три части |

Примечания:

1. После травления образцы тщательно промывают в проточной воде и сушат.

2. Образцы, предназначенные для хранения, хорошо просушивают и покрывают бесцветным лаком.

Приложение 2

Обязательное

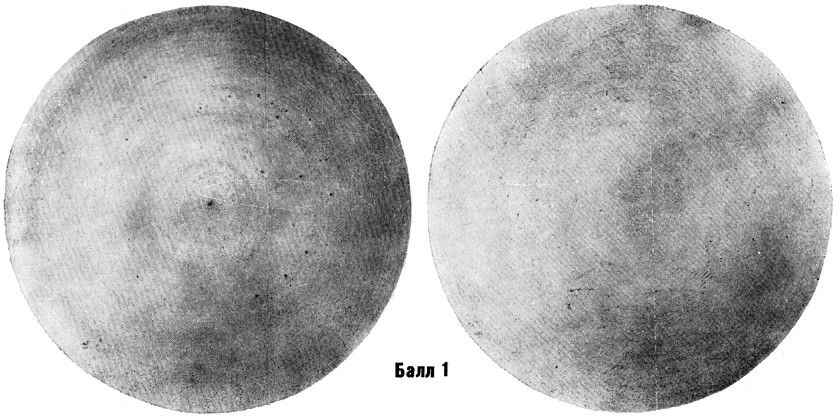

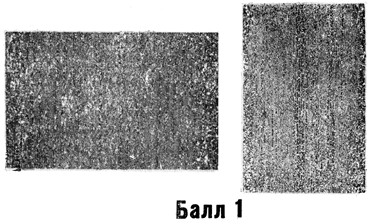

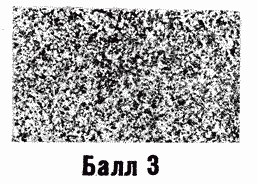

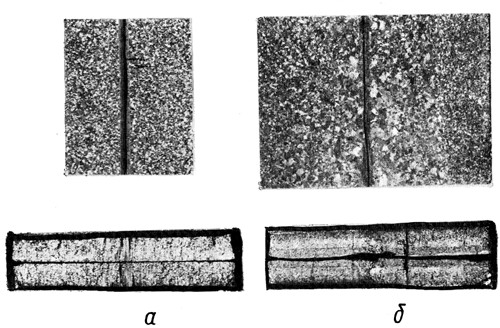

Шкала N 1

Точечно-пятнистая неоднородность в макроструктуре сплавов

после рафинирующих переплавов. Прутки размером 60-220 мм

и перекованные пробы.

А (в виде точек-пятен) Б (в виде скобок, коротких полосок)

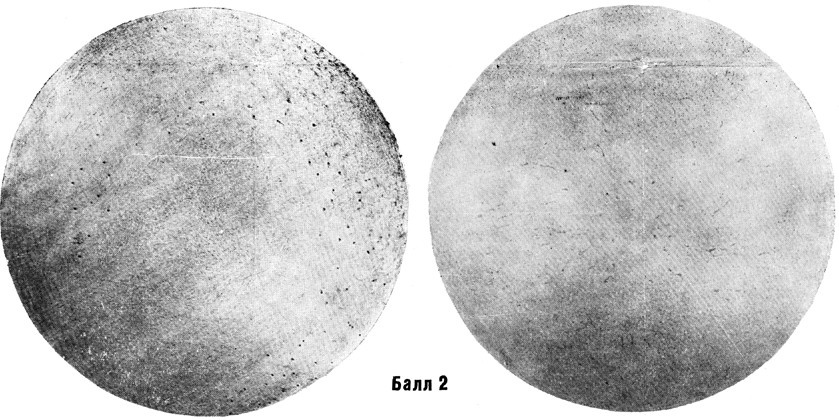

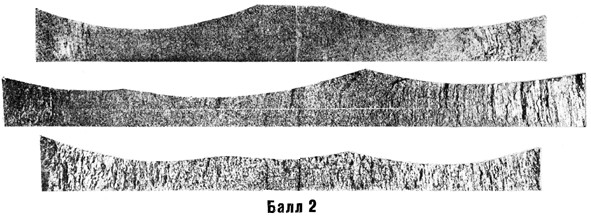

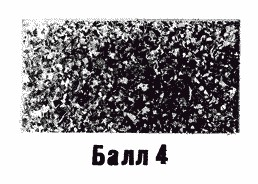

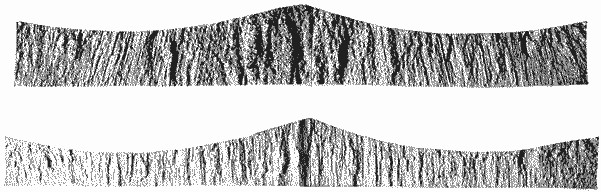

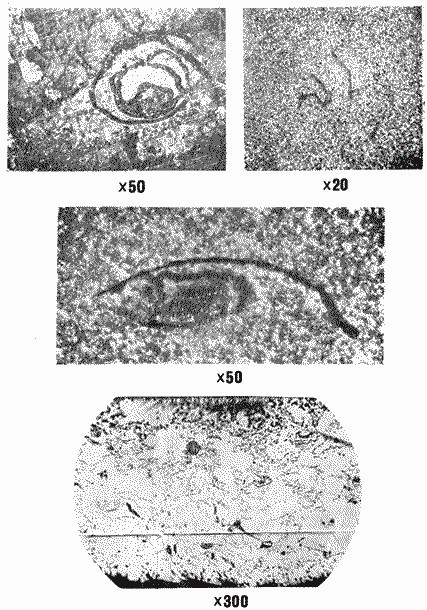

Шкала N 2

Структура слоистого излома прутков размером 200-220 мм

из сплава марки ЭИ437БУ-ВД

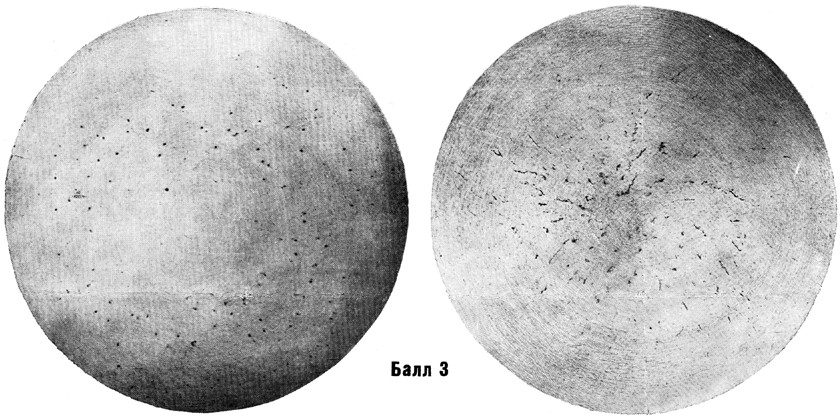

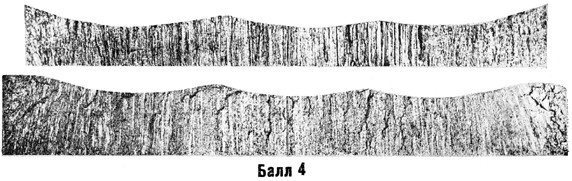

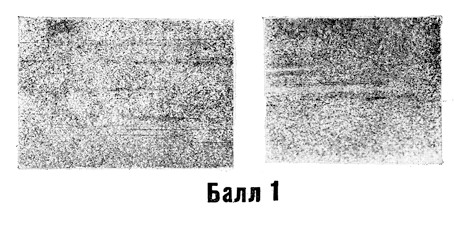

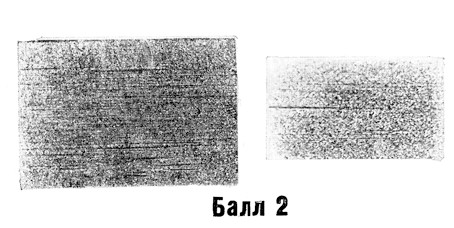

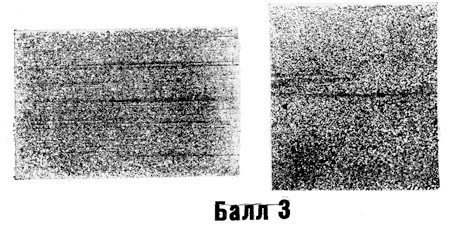

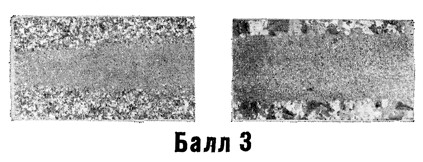

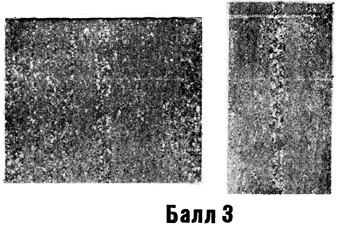

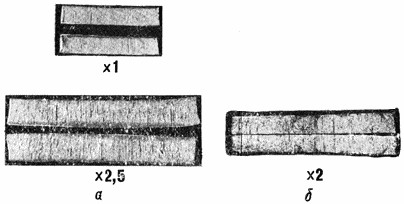

Шкала N 3

Общая полосчатая неоднородность в макроструктуре прутков размером 20-60 мм

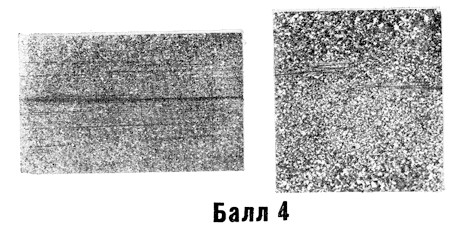

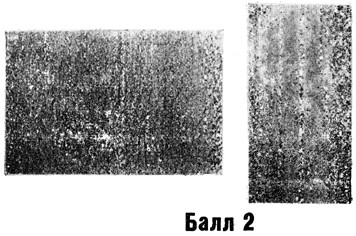

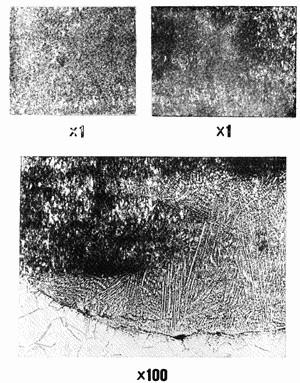

Шкала N 4

Разнозернистая макроструктура в прутках размером 20-60 мм

Глубина зоны с крупным зерном в процентах от сечения: для балла 1 до 10-15; для балла 2 до 17-21;

для балла 3 до 23-27; для балла 4 более 30

Примечания:

1. Вторые цифры относятся к более мелкому зерну в зоне.

2. При односторонней разнозернистости оценка производится по более глубокой зоне.

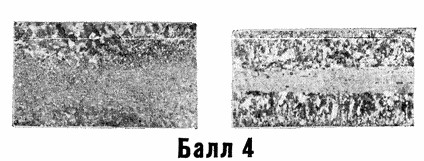

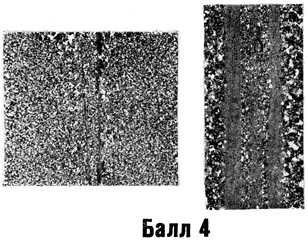

Шкала N 5

Разнозернистая макроструктура с общей полосчатой неоднородностью

в прутках размером 20-60 мм

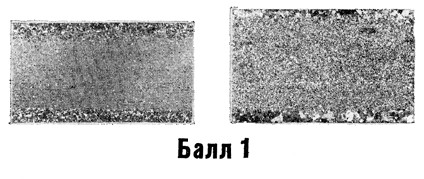

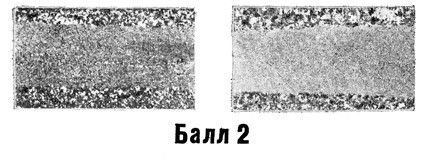

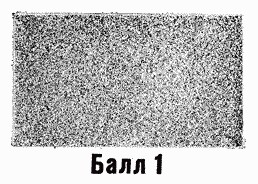

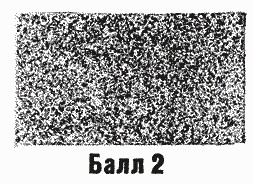

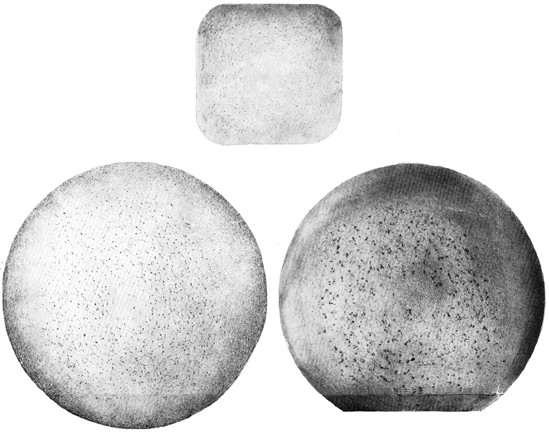

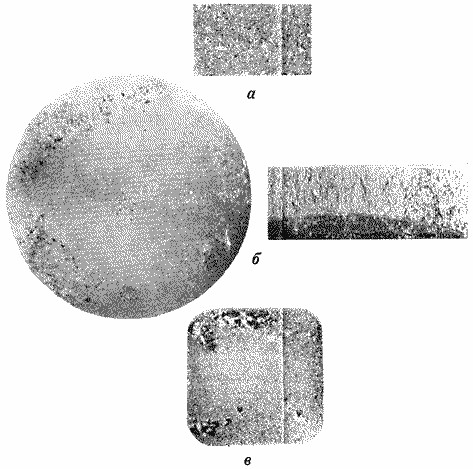

Шкала N 6

Величина зерна в макроструктуре

Балл 3,5*

_____________

* Введено дополнительно. Изм. N 1.

Точечно-пятнистая неоднородность в жаропрочных сплавах открытой

и вакуумно-индукционной выплавки.

Прутки размером 60-220 мм и перекованные пробы

Черт.1

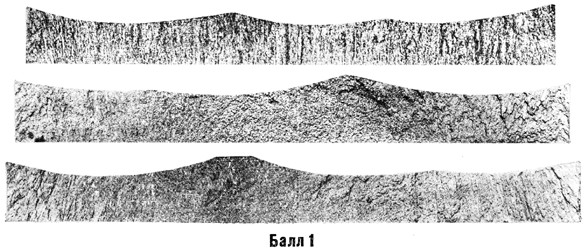

Слоисто-волокнистая структура изломов прутков

размером 200-220 мм из сплавов марок ЭИ698-ВД, ЭП199-ВД

Черт.2

Общая полосчатая неоднородность в изломе прутков

размером 20-60 мм

Черт.3

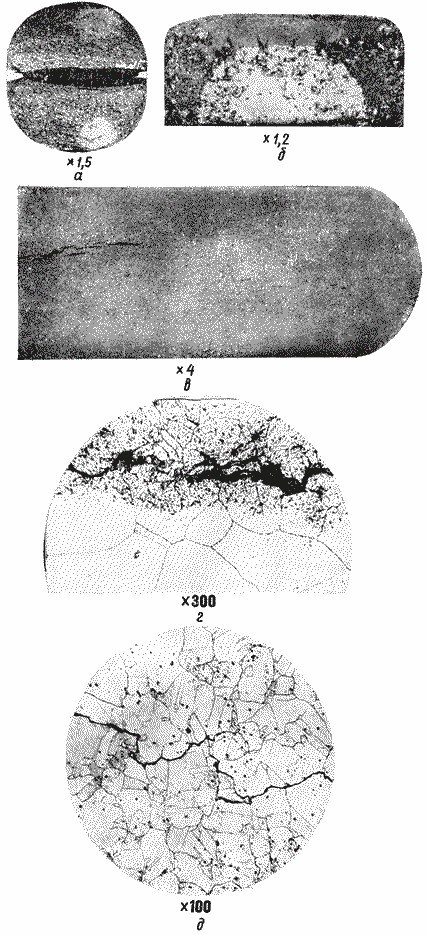

Разнозернистая макроструктура, разнозернистый излом

а - прутки размером 20-60 мм; б - прутки для горячей механической обработки;

в - кованые пробы

Черт.4

Разнозернистая структура излома поковки

Черт.5

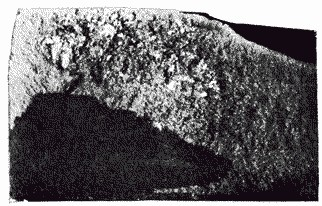

Расслоение

Черт.6

Частицы короны

(литое состояние)

Черт.7

Остатки поджога от резки

Черт.8

Остатки лигатур и других присадок в изломе

Черт.9

Трещины при осаживании заготовок в торец

Черт.10

Ковочные трещины в продольном образце

Черт.11

Трещины от рубки (резки)

Черт.12

Шлифовочно-травильные трещины

Черт.13

Трещины сдвига

Черт.14

ПРИЛОЖЕНИЕ 3

Рекомендуемое

Описание макроструктуры и дефектов

1. Точечно-пятнистая неоднородность в жаропрочных сплавах характеризуется различным размером, формой и расположением ликвационных объемов, металл в которых отличается от основного повышенным содержанием ликвирующих элементов или выделившихся при кристаллизации устойчивых и избыточных фаз. Степень развития неоднородности обусловливается химическим составом сплава, параметрами изложниц и кристаллизаторов, скоростью охлаждения металла и др. Различают два вида неоднородности:

а) точечно-пятнистая неоднородность в сплавах открытой и вакуумно-индукционной выплавки характеризуется симметричным расположением большого количества точек, мелких пятен на поперечном темплете. При оценке макроструктуры во внимание не принимается (черт. 1 приложения 2);

б) точечно-пятнистая неоднородность в сплавах после рафинирующих переплавов характеризуется округлой или скобообразной (завихренной) формой ликвационных объемов, расположенных как правило несимметрично. Неоднородность в виде округлых точек характерна для сплавов с широкой двухфазной зоной и имеет место при переплаве с глубокой ванной жидкого металла (шкала N 1,  ). Неоднородность в виде скобок, завихренных полосок образуется при высокой скорости вращения металла в кристаллизаторе (шкала N 1,

). Неоднородность в виде скобок, завихренных полосок образуется при высокой скорости вращения металла в кристаллизаторе (шкала N 1,  ).

).

2. Слоистый излом. Для сплава марки ЭИ437БУ-ВД (шкала N 2 приложения 2) характерен чередованием обычной зернистой структуры с более мелкозернистыми светлыми полосами. Структура светлых полос обусловлена выделением и коагуляцией карбидов хрома по границам хрупкого зерна вследствие нарушения технологии нагрева и деформации металла. Балл в шкале возрастает с увеличением яркости, длины и количества светлых полос, а также площади излома с неоднородной структурой: баллами 1, 2 оценивают неоднородность, расположенную в краевых зонах: баллом 3 - неоднородность на глубину до 1/2 радиуса (стороны квадрата); баллом 4 - неоднородность по всему сечению прутка. Для сплавов других марок структура излома может быть иной и по шкалe 2 - оценке не подлежит.

3. Слоисто-волокнистый излом. Для сплавов марок ЭИ698-ВД, ЭП199-ВД характерен чередованием полос слоистой и вязко-волокнистой структуры по всему сечению прутка (черт. 2 приложение 2). Слоисто-волокнистая структура излома обусловлена повышенной микроструктурной неоднородностью высоколегированных сплавов, особенно в прутках размером 200-220 мм, полученных после небольшой степени деформации литой структуры.

4. Общая полосчатая неоднородность (ликвационная полосчатость). В продольных образцах, отобранных от прутков размером 20-60 мм - в виде темныx полосок, обусловленных повышенной травимостью металла в ликвационных объемах. Балл в шкале N 3 приложения 2 возрастает с увеличением количества узких прерывистых полос или с увеличением длины и ширины одной ликвационной полосы.

При установлении нормы по полосчатой неоднородности рекомендуется образцы дополнительно подвергать испытанию на излом вдоль волокна. При степени развития полосчатая неоднородность, соответствующая черт. 3 б приложения 2 (типа расслоения), считается недопустимой.

5. Разнозернистая макроструктура в продольных образцах, отобранных от прутков размером 20-60 мм, характеризуется расположением полос с крупным зерном по краям или по всему сечению прутка.

Крупнозернистость в краевых зонах обусловливается режимами нагрева и условиями деформации, с наклепом при выпрямлении кривых прутков и т.д. Такой характер разнозернистости металла в прутках не влияет на разнозернистость и свойства его в поковках и деталях, изготовляемых методом горячего деформирования.

Крупнозернистость в виде отдельных полос по сечению прутка обусловлена наличием зон внеосевой неоднородности.

В зависимости от назначения сплавов, указанных в нормативно-технической документации на металлопродукцию, оценка макроструктуры продольных образцов может производиться:

при назначении в холодную механическую обработку - по шкалам N 4 и 5 приложения 2;

при назначении в горячую механическую обработку - по шкале N 5. В шкале N 4 балл возрастает с увеличением ширины краевой зоны с крупным зерном, с увеличением размера зерна и с увеличением разницы между размером зерен в осевой и краевых зонах. В шкале N 5 балл возрастает с увеличением количества полос, их ширины и величины зерна в полосах.

6. Разнозернистая макроструктура в поперечных образцах, отобранных от прутков размером более 60 мм, и в кованых пробах - в виде равномерно распределенных отдельных крупных зерен, что обусловлено недостаточной выдержкой образцов при закалке (черт. 4, а приложение 2), или в виде отдельных участков с крупным зерном, произвольно расположенных по сечению прутков (черт. 4, б, 4, в), обусловленных режимом последней деформации.

Если сплав назначается в горячую механическую обработку, приведенные формы разнозернистости при оценке макроструктуры во внимание не принимают.

7. Разнозернистая макроструктура и структура изломов готовых поковок - в виде одиночных блестящих крупных зерен или отдельных участков с крупным зерном на фоне мелкозернистой структуры (черт. 5 приложение 2). Допустимость разнозернистой макроструктуры в готовых поковках (изделиях) устанавливают по результатам всесторонних испытаний: ультразвукового контроля, уровня механических свойств и т.д.

8. Величина зерна в макроструктуре - равномерное распределение зерен одинаковой величины (шкала N 6 приложение 2). Баллом 1 оценивается сплав с мелкозернистой структурой. Размер зерен в каждом последующем балле шкалы по сравнению с предыдущим, увеличивается примерно в два раза.

Шкалу рекомендуется использовать для дополнительной характеристики металла при определении механических свойств и жаропрочности, в том числе по кованным пробам.

9. Расслоение в изломе представлено в виде одиночных, широких или нескольких узких полос с притертой и более мелкозернистой структурой поверхности, чем основная структура излома сплава. На продольном макротемплете (черт. 6 а и 6 б приложения 2) обнаруживается нарушение сплошности металла. Расслоение в изломе является браковочным дефектом.

10. Частицы короны представлены в виде мелких, одиночных участков неоднородности, темного оттенка в форме улитки, петли, спирали, запятой, полоски (форма обнаруживается при увеличении). На микрошлифе обнаруживается в виде скоплений мелких нитридов и окислов легирующих и сопутствующих элементов (черт. 7 приложения 2).

11. Остатки поджога от резки представлены в виде одиночных пятен небольших размеров, округлой формы, произвольного места расположения, повышенной травимости. Сплав в пятне имеет почти литую, сильно перегретую микроструктуру (черт. 8 приложение 2). Дефект образуется при резке сплавов на анодно-механических пилах или при интенсивном резании абразивами, сопровождающемся сильным нагревом, и связан с недостаточным удалением оплавленного слоя при подготовке макротемплета. Испытание повторяют после снятия слоя металла с искаженной микроструктурой.

12. Остатки лигатур и других присадок представлены в виде инородных включений, отличающихся структурой излома (черт. 9 приложение 2) и микроструктурой. Эти дефекты являются недопустимыми.

13. Трещины осадки или внутренние деформационные трещины. В изломе имеют вид округлых, эллипсовидных участков с несколько иной кристаллической структурой, иногда с окисной пленкой различных цветов побежалости (черт. 10, а приложение 2) или участков с перегретой структурой и разнозернистостью (черт. 10, б). Трещины расположены перпендикулярно к направлению деформирующего усилия.

В макроструктуре поковок (в осадках для дисков) трещины образуются в краевых и в осевой зонах (черт. 10, в), сопровождаются продуктами окисления твердого раствора и образованием крупных карбидов из-за локального перегрева сплава при деформации (черт. 10, г).

Трещины, образующиеся из-за превышения допускаемых напряжений при деформации или охлаждении, не сопровождаемые микроструктурной неоднородностью, классифицируются трещинами напряжения (черт. 10, д).

14. Ковочные поперечные трещины расположены параллельно направлению деформирующего усилия (черт. 11 приложение 2). Образуются при ковке слитков без кантовки, сильными частыми ударами, обнаруживаются при ультразвуковом контроле прутков.

15. Трещины от рубки (резки) со стороны торца прутка представлены в виде одиночных, иногда прерывистых, неглубоких нарушений сплошности металла, расположенных у грани, где заканчивалась операция разрубки (черт. 12). Испытание повторяют после удаления слоя металла с трещиной и искаженной структурой.

16. Шлифовочно-травильные трещины представлены в виде многочисленных (по границам макрозерна) растравов (черт. 13, а приложение 2) или более широких, произвольно расположенных двух и более трещин (черт. 13, б), образующихся при нарушении технологии изготовления макротемплета. При оценке макроструктуры во внимание не принимаются. При необходимости контроль повторяют, изменив режим шлифования или термической обработки.

17. Трещины сдвига представлены в виде нескольких одинаковой глубины разрывов поверхности, расположенных вдоль линий наиболее интенсивного сдвига металла, образующихся при деформации с сильным охлаждением поверхности слитка или заготовки (черт. 14 приложение 2). Распространение трещин тормозится в зоне нормально нагретого металла.