ГОСТ 2172-80 Канаты стальные авиационные. Технические условия (с Изменениями N 1-5)Постановление Госстандарта СССР от 05.08.1980 N 4019ГОСТ от 05.08.1980 N 2172-80

ГОСТ 2172-80

Группа В75

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КАНАТЫ СТАЛЬНЫЕ АВИАЦИОННЫЕ

Технические условия

Stell aircraft ropes. Technical requirements

MКC 77.140.65

ОКП 12 5200

12 5800

Дата введения 1982-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 05.08.80 N 4019

Изменение N 5 принято Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 20 от 01.11.2001)

Зарегистрировано Бюро по стандартам МГС N 3969

За принятие изменения проголосовали:

Наименование государства | Наименование национального органа |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Беларусь | Госстандарт Республики Беларусь |

Республика Казахстан | Госстандарт Республики Казахстан |

Кыргызская Республика | Кыргызстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикстандарт |

Туркменистан | Главгосслужба "Туркменстандартлары" |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3. ВЗАМЕН ГОСТ 2172-71

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 166-89 | 4.3 |

ГОСТ 427-75 | 4.3 |

ГОСТ 515-77 | 5.3 |

ГОСТ 2387-80 | 4.10 |

ГОСТ 3282-74 | 5.1 |

ГОСТ 5269-93 | 5.1 |

ГОСТ 5632-72 | 2.1 |

ГОСТ 6507-90 | 4.2, 4.6 |

ГОСТ 6659-83 | 5.3 |

ГОСТ 7372-79 | 2.1, 2.12, 4.8 |

ГОСТ 8828-89 | 5.3 |

ГОСТ 10354-82 | 5.3 |

ГОСТ 10877-76 | 2.6 |

ГОСТ 11127-78 | 5.1 |

ГОСТ 14192-96 | 5.4 |

ГОСТ 15150-69 | 5.6 |

ГОСТ 16272-79 | 5.3 |

ГОСТ 19537-83 | 2.6 |

ГОСТ 28840-90 | Приложение |

5. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

6. ИЗДАНИЕ (апрель 2003 г.) с Изменениями N 1, 2, 3, 4, 5, утвержденными в декабре 1983 г., июне 1986 г., октябре 1987 г., июне 1991 г., марте 2002 г. (ИУС 3-84, 9-86, 1-88, 10-91, 6-2002)

Настоящий стандарт распространяется на стальные канаты, применяемые в системах управления самолетов и вертолетов.

Требования пп.1.1, 1.2, 2.8, 2.9, 2.12, 2.13, 2.15, 4.2, 4.8, 4.9, 4.10, 4.12 являются обязательными.

(Измененная редакция, Изм. N 5).

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

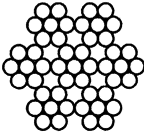

1.1. Канаты изготовляются двойной свивки типа ЛК-О конструкции 6х7(1+6)+1х7(1+6) - (черт.1) и типа ТК конструкции 6х19(1+6+12)+1х19(1+6+12) - (черт.2).

Черт.1

Черт.2

1.2. Основные параметры и размеры канатов должны соответствовать указанным в табл.1.

Примеры условного обозначения:

Канат условным диаметром 2,5 мм, из проволоки углеродистых сталей, оцинкованной по группе Ж, повышенного качества:

Канат 2,5 Ж-П ГОСТ 2172-80

Канат условным диаметром 3,6 мм, из проволоки высоколегированных коррозионностойких сталей, нормального качества:

Канат K 3,6 ГОСТ 2172-80

(Измененная редакция, Изм. N 1, 4).

Таблица 1

Диаметр, мм |

| Расчетное разрывное усилие каната | ||||||||

Конструкция каната | каната | проволоки | из углеродистых сталей |

| ||||||

услов- ный | мини- маль- | мак- | сер- | пряди | Рас- | Рас- | повы- | норма- | из высоколеги- рованных коррозион- ностойких сталей | |

6х7(1+6)+ | 1,60 | 1,60 | 1,80 | 0,20 | 0,18 | 1,29 | 13,2 | 2220 (227) | 2150 (219) | 1605 (164) |

1,80* | 1,75 | 1,90 | 0,22 | 0,20 | 1,58 | 16,0 | 2740 (280) | 2640 (269) | 1965 (201) | |

2,20* | 2,15 | 2,35 | 0,26 | 0,24 | 2,27 | 23,7 | 3920 (400) | 3780 (386) | 2945 (301) | |

2,40 | 2,40 | 2,70 | 0,29 | 0,27 | 2,87 | 29,4 | 4900 (500) | 4780 (488) | 3820 (390) | |

2,50* | 2,50 | 2,70 | 0,30 | 0,28 | 3,08 | 31,4 | 5190 (530) | 5130 (524) | 4105 (419) | |

6х19(1+6+ | 3,20 | 3,20 | 3,50 | 0,24 | 0,22 | 5,19 | 54,0 | 9075 (926) | 8900 (908) | 6910 (705) |

3,60* | 3,50 | 3,95 | 0,26 | 0,24 | 6,16 | 64,1 | 10750 (1100) | 9660 (986) | 8200 (835) | |

4,00 | 4,00 | 4,40 | 0,29 | 0,27 | 7,79 | 81,2 | 13700 (1400) | 12450 (1270) | 10350 (1055) | |

4,50* | 4,45 | 4,90 | 0,32 | 0,30 | 9,59 | 97,8 | 16650 (1700) | 15000 (1530) | 12250 (1255) | |

4,80 | 4,80 | 5,20 | 0,31 | 0,32 | 10,89 | 113,5 | 18950 (1935) | 18600 (1895) | 13950 (1425) | |

5,00 | 5,00 | 5,60 | 0,36 | 0,34 | 12,28 | 129,3 | 20050 (2050) | 19250 (1960) | 15950 (1625) | |

5,60 | 5,60 | 6,00 | 0,40 | 0,38 | 15,32 | 159,6 | 25450 (2600) | 24900 (2540) | 19900 (2030) | |

6,00* | 5,95 | 6,60 | 0,42 | 0,40 | 16,96 | 175,5 | 27400 (2800) | 26590 (2710) | 20900 (2130) | |

6,40 | 6,40 | 6,80 | 0,46 | 0,42 | 18,95 | 197,5 | 31350 (3200) | 31200 (3180) | 23350 (2380) | |

7,50* | 7,50 | 8,10 | 0,53 | 0,50 | 26,58 | 277,0 | 41550 (4240) | 39550 (4040) | 32750 (3340) | |

8,00 | 8,00 | 8,60 | 0,55 | 0,53 | 29,66 | 309,1 | 46300 (4725) | 44150 (4500) | 36550 (3730) | |

9,50 | 9,50 | 10,20 | 0,65 | 0,63 | 41,84 | 436,0 | 65400 (6675) | 64100 (6540) | 51550 (5260) | |

Примечание. Канаты диаметров, отмеченных звездочкой, в новых разработках применять не рекомендуется.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Стальные канаты должны изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

Стальные канаты должны изготовляться из проволоки углеродистой стали по ГОСТ 7372, марки В, оцинкованной по группе С или Ж и из проволоки высоколегированной коррозионностойкой стали марок 12Х18Н9Т и 12Х18Н10Т по ГОСТ 5632 и по технической документации.

Канаты должны изготовляться из проволоки одной маркировочной группы, при этом маркировочные группы проволок по временному сопротивлению разрыву должны быть не менее:

из углеродистой стали

1960 Н/мм (200 кгс/мм

(200 кгс/мм ) - для канатов диаметром 1,60-6,40 мм;

) - для канатов диаметром 1,60-6,40 мм;

1770 Н/мм (180 кгс/мм

(180 кгс/мм ) - для канатов диаметром 7,50-9,50 мм;

) - для канатов диаметром 7,50-9,50 мм;

из высоколегированной коррозионностойкой стали

1670 Н/мм (170 кгс/мм

(170 кгс/мм ) - для всех диаметров канатов.

) - для всех диаметров канатов.

(Измененная редакция, Изм. N 1, 4).

2.2. (Исключен, Изм. N 4).

2.3. Пряди в канатах не должны иметь заломов, выступающих и оборванных проволок.

Проволоки в слоях не должны иметь западаний, выпячиваний и перекрещиваний. Поверхность проволок не должна иметь ржавчины, вмятин, а также сплющенных или срезанных участков.

На проволоках прядей оцинкованных канатов допускается смятие цинка (следствие применения деформирующих и рихтовальных приспособлений), не оказывающее влияния на качество каната.

2.4. Проволоки должны соединяться стыковой электросваркой. Допускается концы проволок заделывать прошивкой через сечение пряди. При этом допускается местное утолщение и нарушение свивки каната в месте заделки, не выводящие канат за пределы максимального диаметра.

В канатах повышенного качества допускается не более одного соединения на 10 м каната, в канатах нормального качества - на 5 м каната.

(Измененная редакция, Изм. N 2, 4).

2.5. Канат должен иметь по всей длине равномерный шаг свивки всех элементов. Шаг свивки в канате должен составлять не более 6,5 условных диаметров каната.

Шаг свивки наружного слоя проволок в прядях должен составлять не более 9 расчетных диаметров пряди в канатах типа ЛК-О и не более 11 - в прядях канатов типа ТК.

2.6. Канаты в процессе изготовления смазываются смазкой ПВК по ГОСТ 19537 или К-17 по ГОСТ 10877.

Допускается применение других типов смазок. По требованию потребителя канаты изготовляют без смазки.

(Измененная редакция, Изм. N 2).

2.7. Канаты изготовляются нераскручивающимися, крестовой правой свивки.

2.8. Канаты, изготовленные из проволоки углеродистой стали, должны выдерживать испытание на выносливость. При этом испытуемый диаметр каната, число изгибов каната, диаметр сменного ролика и натяжение ветви каната должны соответствовать требованиям табл.2.

Таблица 2

Условный диаметр каната, мм | Число изгибов каната, не менее | Диаметр сменного ролика, мм | Натяжение ветви каната, Н (кгс) |

2,40 | 15000 | 22 | 49 (5,0) |

2,50 | 15000 | 24 | 49 (5,0) |

3,20 | 70000 | 30 | 73,5 (7,5) |

3,60 | 160000 | 35 | 88,2 (9,0) |

4,00 | 130000 | 40 | 127,4 (13,0) |

4,50 | 100000 | 45 | 151,9 (15,5) |

4,80 | 100000 | 50 | 171,5 (17,5) |

5,00 | 130000 | 50 | 178,4 (18,0) |

5,60 | 130000 | 55 | 240,1 (24,5) |

6,00 | 130000 | 55 | 240,1 (24,5) |

(Измененная редакция, Изм. N 1, 2).

2.9. Разрывное усилие канатов, выдержавших испытание на выносливость, должно быть не менее:

52% расчетного разрывного усилия, указанного в табл.1, - для канатов повышенного качества;

50% расчетного разрывного усилия, указанного в табл.1, - для канатов нормального качества.

2.10, 2.11. (Исключены, Изм. N 4).

2.12. Качество цинкового покрытия проволок из углеродистой стали должно соответствовать группе С или Ж ГОСТ 7372.

2.13. Разрывное усилие каната в целом должно быть не менее указанного в табл.1.

2.14. Длина каната должна быть не менее 300 м для канатов из углеродистой стали и не менее 25 м для канатов из высоколегированной коррозионностойкой стали.

Допускается на одном барабане число отрезков канатов из углеродистой стали длиной не менее 25 м не более пяти.

Допускается отклонение от длины не более +2% для канатов длиной до 500 м и не более +1% для канатов длиной свыше 500 м.

(Измененная редакция, Изм. N 1).

2.15. Канаты из углеродистой стали диаметром от 1,6 до 6,4 мм повышенного качества изготовляются с относительным удлинением, определенным при 60%-ном разрывном усилии. Относительное удлинение не должно превышать величин, указанных в табл.3.

Таблица 3

Условный диаметр каната, мм | 1,6 | 1,8 | 2,2 | 2,4 | 2,5 | 3,2 | 3,6 | 4,0 | 4,5 | 4,8 | 5,0 | 5,6 | 6,0 | 6,4 |

Относительное удлинение, %, не более | 0,80 | 0,80 | 0,80 | 0,80 | 0,80 | 0,85 | 0,95 | 0,95 | 0,95 | 0,95 | 0,95 | 0,95 | 0,95 | 0,95 |

(Измененная редакция, Изм. N 2).

3. ПРАВИЛА ПРИЕМКИ

3.1. Канаты принимаются партиями. Партия должна состоять из канатов одного типоразмера, одной марки стали и оформлена одним документом о качестве, содержащим:

товарный знак или наименование и товарный знак предприятия-изготовителя;

номер каната;

условное обозначение каната;

длину каната с указанием каждого отрезка в метрах в порядке последовательности расположения их на барабане, считая от шейки барабана;

массу каната брутто и нетто, кг;

результаты механических испытаний;

дату изготовления каната;

изображение знака соответствия при обязательной сертификации.

(Измененная редакция, Изм. N 1, 2, 4, 5).

3.2. Внешний вид, диаметр, способ и шаг свивки проверяют на каждом канате.

3.3. Для проверки механических свойств каната и качества поверхностной плотности цинка и прочности цинкового покрытия от каждого каната отбирают три отрезка:

- один - длиной не менее 2,5 м для проверки каната на разрыв в целом;

- второй - длиной 1,0 м для контрольного взвешивания, проверки поверхностной плотности цинка и прочности цинкового покрытия;

- третий - длиной 4,0 м (для канатов из углеродистой стали) для испытания на выносливость и последующий разрыв каната в целом. При этом отрезок для испытания на разрыв должен быть взят после испытания на выносливость от участка каната, непосредственно соприкасающегося с роликом при испытании.

Для канатов повышенного качества отбирается дополнительный отрезок для испытания на относительное удлинение длиной не менее 2,5 м.

3.4. От предварительно взвешенного отрезка каната отбирают 10% для проверки поверхностной плотности цинка и прочности цинкового покрытия.

3.5. При несоответствии результатов проверки требованиям настоящего стандарта допускается повторная проверка на удвоенном количестве отрезков.

Результаты повторных испытаний распространяются на всю партию.

3.3-3.5. (Измененная редакция, Изм. N 4).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Осмотр поверхности каната проводят без увеличительных приборов при перемотке каната.

4.2. Диаметр каната проверяют микрометром по ГОСТ 6507 на расстоянии не менее 5 м от конца каната.

4.3. Шаг свивки проверяют линейкой по ГОСТ 427 или штангенциркулем по ГОСТ 166 с погрешностью до 1,0 мм на расстоянии не менее 5 м от конца каната.

4.4. Длину каната проверяют по счетчику, а в необходимых случаях - при перематывании каната.

4.5. Нераскручиваемость каната проверяют удалением перевязок и мест заварки с конца каната.

При этом пряди каната на расстоянии не более шага свивки от конца каната не должны раскручиваться или могут раскручиваться так, чтобы их можно было возвратить в прежнее положение.

4.6. Диаметр проволок измеряют микрометром по ГОСТ 6507 в двух взаимно перпендикулярных направлениях в одном поперечном сечении проволок.

4.7. (Исключен, Изм. N 4).

4.8. Качество цинкового покрытия проверяют по ГОСТ 7372.

Допускается на 10% проволок, взятых для испытания, снижение количества цинка на 5% при условии, что среднее количество цинка соответствует требованиям ГОСТ 7372.

4.9. Испытания канатов на разрыв в целом проводят на разрывной машине с усилием, превышающим разрывное усилие, указанное в табл.1, не более чем в пять раз. Расстояние между зажимами должно быть не менее 250 мм. Испытание признается действительным, если разрывное усилие каната соответствует требованиям настоящего стандарта, независимо от того, в каком месте произошел разрыв. Если разрыв произошел на расстоянии ближе 50 мм от места закрепления концов каната и разрывное усилие не ниже требований стандарта, проводят повторное испытание.

Для закрепления образца машина должна быть оборудована захватами, обеспечивающими надежность крепления.

4.10. Испытание канатов на выносливость должно проводиться по ГОСТ 2387.

4.11. Образец каната взвешивают на весах с погрешностью не более 0,1 г.

4.12. Определение относительного удлинения проводят методом, изложенным в приложении.

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Канаты наматываются на барабаны номером 4-8 по ГОСТ 11127, а также на возвратные барабаны с использованием их в установленном порядке. Борт барабана должен выступать над наружным слоем намотанного каната не менее чем на величину, равную двойному диаметру каната. Конец каната обвязывают отходами прядей или органического сердечника по ГОСТ 5269 или другой нормативно-технической документации, или проволокой по ГОСТ 3282 или другой нормативно-технической документации и крепят гвоздем к внутренней щеке барабана. На барабане канат должен быть уложен равномерно по длине шейки, без защемлений, чтобы обеспечивалось свободное сматывание каната с барабана.

Допускается по согласованию изготовителя с потребителем наматывать канаты на металлические барабаны.

(Измененная редакция, Изм. N 2, 3, 4).

5.2. Для предохранения от коррозии при транспортировании и хранении готовые канаты смазываются смазками, примененными при их изготовлении.

5.3. Шейки и диски барабанов покрывают водонепроницаемым картоном по ГОСТ 6659 или упаковочной бумагой по ГОСТ 8828, или битумированной бумагой по ГОСТ 515, или противокоррозионной смазкой, которой был смазан канат. Намотанные на барабан канаты подвергают дополнительной упаковке: обертывают одним слоем бумаги по ГОСТ 8828 или полимерной пленкой по ГОСТ 10354, или по ГОСТ 16272, или нормативно-технической документации и обшивают досками с допускаемым максимальным зазором между ними не более 50 мм.

5.4. Транспортная маркировка - по ГОСТ 14192.

Каждый барабан снабжают металлическим ярлыком с указанием:

наименования и товарного знака предприятия-изготовителя;

номера каната;

условного обозначения каната;

общей длины каната, м;

массы каната брутто и нетто, кг;

даты изготовления каната.

При обязательной сертификации на ярлык или барабан с канатами наносится изображение знака соответствия.

Ярлык крепят к внешней боковой поверхности барабана.

Допускается нанесение маркировки несмываемой краской по трафарету на поверхность барабана.

5.5. Канаты перевозят транспортом всех видов в соответствии с правилами перевозки грузов, действующими на транспорте данного вида, и техническими условиями погрузки и крепления грузов.

Транспортирование канатов железнодорожным транспортом производят повагонными, малотоннажными и мелкими отправками.

5.4, 5.5. (Измененная редакция, Изм. N 5).

5.6. Хранение канатов - по условиям 5 ГОСТ 15150. При хранении каната ось барабана должна быть параллельна полу.

Поступившие на хранение канаты подлежат осмотру и смазке канатной смазкой оголенных при транспортировании и погрузочно-разгрузочных работах участков каната.

При длительном хранении канаты должны не реже одного раза в год осматриваться по наружному слою и смазываться канатной смазкой.

5.3-5.6. (Измененная редакция, Изм. N 2).

5.7. Упаковку канатов, отгружаемых в районы Крайнего Севера и приравненные к ним местности, производят в соответствии с требованиями настоящего стандарта.

(Введен дополнительно, Изм. N 2).

ПРИЛОЖЕНИЕ

Обязательное

МЕТОД ИСПЫТАНИЯ КАНАТОВ НА ОТНОСИТЕЛЬНОЕ УДЛИНЕНИЕ

1. Образцы для испытания

1.1. Для испытания берется слегка протертый образец каната длиной не менее 2,5 м.

1.2. В необходимых случаях образец перед испытанием должен быть выпрямлен.

2. Оборудование для испытания

2.1. Испытание каната на относительное удлинение проводят на разрывной машине с максимальным разрывным усилием, не превышающим разрывное усилие каната более чем в 5 раз.

2.2. Испытательная машина должна удовлетворять требованиям ГОСТ 28840.

2.3. При проведении испытаний должны соблюдаться следующие основные условия:

надежное центрирование образца в захватах испытательной машины;

плавность нагружения;

возможность приостанавливать нагружение с погрешностью до одного наименьшего деления шкалы силоизмерителя;

плавность нагрузки.

2.4. Цена деления шкалы тензометра не должна превышать 0,1 мм.

3. Проведение испытаний и подсчет результатов

3.1. Образец каната закрепляют в зажимах разрывной машины, нагружают до предварительной нагрузки  , равной 63% минимальной разрывной нагрузки каната, выдерживают под нагрузкой в течение 2 мин. Затем образец разгружают до начальной нагрузки

, равной 63% минимальной разрывной нагрузки каната, выдерживают под нагрузкой в течение 2 мин. Затем образец разгружают до начальной нагрузки  , составляющей не более 5% минимальной разрывной нагрузки каната. При этой нагрузке на канат навешивается тензометр с измерительной базой 250 мм. После установки стрелки тензометра на нуль нагрузку увеличивают до конечной

, составляющей не более 5% минимальной разрывной нагрузки каната. При этой нагрузке на канат навешивается тензометр с измерительной базой 250 мм. После установки стрелки тензометра на нуль нагрузку увеличивают до конечной  , равной 60% минимальной разрывной нагрузки каната.

, равной 60% минимальной разрывной нагрузки каната.

После выдержки каната под нагрузкой в течение 1 мин с тензометра снимают показания  , соответствующие удлинению расчетной длины каната.

, соответствующие удлинению расчетной длины каната.

На этом испытание считается законченным.

Относительное удлинение каната ( ) в процентах вычисляют по формуле

) в процентах вычисляют по формуле

,

,

где  - удлинение расчетной длины каната при конечной нагрузке;

- удлинение расчетной длины каната при конечной нагрузке;

- начальная расчетная длина каната, равная измерительной базе тензометра.

- начальная расчетная длина каната, равная измерительной базе тензометра.

Значения величины предварительной, начальной и конечной нагрузок указаны в таблице.

Условный диаметр каната, мм | Предварительная нагрузка | Начальная нагрузка | Конечная нагрузка |

1,60 | 1401 (143) | 107 (11) | 1332 (136) |

1,80 | 1724 (176) | 137 (14) | 1646 (168) |

2,20 | 2469 (252) | 196 (20) | 2352 (240) |

2,40 | 3087 (315) | 245 (25) | 2940 (300) |

2,50 | 3263 (333) | 254 (26) | 3116 (318) |

3,20 | 5184 (529) | 411 (42) | 4939 (504) |

3,60 | 6791 (693) | 539 (55) | 6468 (660) |

4,00 | 8643 (882) | 686 (70) | 8232 (840) |

4,50 | 10495 (1071) | 833 (85) | 9996 (1020) |

4,80 | 11475 (1171) | 911 (93) | 10936 (1116) |

5,00 | 12651 (1291) | 999 (102) | 12054 (1230) |

5,60 | 16052 (1638) | 1274 (130) | 15288 (1560) |

6,00 | 17287 (1764) | 1372 (140) | 16464 (1680) |

6,40 | 19756 (2016) | 1568 (160) | 18816 (1920) |

, Н (кгс)

, Н (кгс)