ГОСТ 20549-75 Диффузионная сварка в вакууме рабочих элементов разделительных и формообразующих штампов. Типовой технологический процесс (с Изменениями N 1, 2)Постановление Госстандарта СССР от 27.02.1975 N 526ГОСТ от 27.02.1975 N 20549-75

ГОСТ 20549-75*

Группа Т53

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ДИФФУЗИОННАЯ СВАРКА В ВАКУУМЕ РАБОЧИХ ЭЛЕМЕНТОВ

РАЗДЕЛИТЕЛЬНЫХ И ФОРМООБРАЗУЮЩИХ ШТАМПОВ

Типовой технологический процесс

Vacuum diffusion welding of working elements of seperating and shape forming dies.

Typical technological process

Постановлением Государственного комитета стандартов Совета Министров СССР от 27 февраля 1975 года N 526 срок введения установлен с 01.01.76

ПРОВЕРЕН в 1980 году. Срок действия продлен до 01.01.86**

________________

** Ограничение срока действия снято постановлением Госстандарта СССР от 09.08.90 N 2374 (ИУС 1190). - Примечание .

* ПЕРЕИЗДАНИЕ ноябрь 1981 года с Изменением N 1, утвержденным в январе 1981 года (ИУС 4-81)

ВНЕСЕНО Изменение N 2, утвержденное и введенное в действие Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 09.08.90 N 2374 с 01.01.91

Изменение N 2 внесено юридическим бюро по тексту ИУС N 11, 1990 год

Настоящий стандарт устанавливает типовой технологический процесс диффузионной сварки в вакууме вставок из твердых металлокерамических сплавов марок ВК 15, ВК 20 и ВК 25 по ГОСТ 3882-74 с основаниями рабочих элементов разделительных и формообразующих штампов из сталей марок 5ХНВ, 5ХНМ, 5ХНСВ по ГОСТ 5950-73 и марок 38ХН3МФА и 18Х2Н4ВА по ГОСТ 4543-71.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Сварку вставок и оснований следует производить через компенсационную прокладку из никелевой ленты марки Н2 толщиной от 0,06 до 0,10 мм по ГОСТ 15515-70. Когда площадь свариваемой поверхности меньше 100 мм , допускается применять компенсационную прокладку из железоникелевого сплава марки 50НП по ГОСТ 10160-75 толщиной от 0,05 до 0,06 мм.

, допускается применять компенсационную прокладку из железоникелевого сплава марки 50НП по ГОСТ 10160-75 толщиной от 0,05 до 0,06 мм.

(Измененная редакция, Изм. N 2).

1.2. Шероховатость свариваемых поверхностей вставок и оснований - не более Ra 1,25 мкм по ГОСТ 2789-73.

1.3. Непараллельность свариваемых и противоположных им плоскостей вставок и оснований не должна быть более 0,02 мм на длине 100 мм.

1.4. На свариваемых поверхностях вставок, оснований и компенсационных прокладок перед сваркой не должно быть следов коррозии, жировых пленок и грязи.

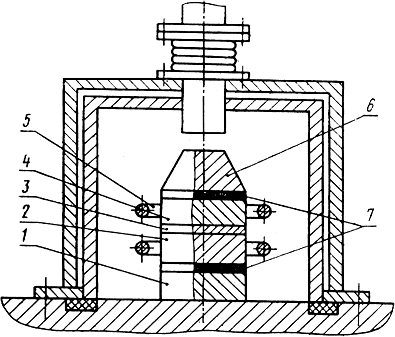

1.5. Сборка вставок и оснований под сварку и установка в камеру сварочной диффузионной вакуумной установки должна производиться по схеме, приведенной на чертеже.

1 - нижняя подставка; 2 - основание; 3 - компенсационная прокладка; 4 - вставка;

5 - индуктор; 6 - верхняя подставка; 7 - изоляционные прокладки

1.6. Подставки следует изготавливать из сталей и сплавов по ГОСТ 5632-72 или твердых металлокерамических сплавов по ГОСТ 3882-74.

1.7. Непараллельность опорных поверхностей подставок не должна быть более 0,02 мм на длине 100 мм.

1.8. Изоляционные прокладки следует изготавливать из слюды марки СМОП или СМОЭ по ГОСТ 10698-80.

1.9. Твердость стального основания после сварки должна соответствовать приведенной в табл.1.

Таблица 1

Марка материала стального основания | Твердость по Роквеллу, HRC |

18Х2Н4ВА | 38-40 |

38ХН3МФА | 42-44 |

5ХНВ | 45-60 |

5ХНМ | |

5ХНСВ |

2. СХЕМА ТИПОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

2.1. Процесс диффузионной сварки рабочих элементов штампов должен включать следующие основные технологические операции:

а) протирка свариваемых поверхностей вставки, основания и компенсационной прокладки;

б) сборка рабочего элемента штампа под сварку и установка в камеру сварочной диффузионной вакуумной установки;

в) предварительное сжатие рабочего элемента штампа;

г) вакуумирование камеры;

д) нагрев зоны сварки рабочего элемента штампа до температуры сварки;

е) увеличение сжимающего усилия до рабочего значения;

ж) выдержка рабочего элемента штампа при температуре сварки и рабочем давлении;

з) охлаждение рабочего элемента штампа до температуры закалки основания;

и) напуск воздуха в камеру и снятие сжимающего усилия;

к) извлечение рабочего элемента из камеры и охлаждение на воздухе до комнатной температуры.

2.2. Протирку свариваемых поверхностей следует производить салфетками из хлопчатобумажной бязи по ГОСТ 11680-76 сначала бензином марки Б-70 по ГОСТ 1012-72 или марки Б-1 "Галоша" по ГОСТ 443-76, а затем техническим этиловым спиртом по ГОСТ 17299-78.

2.3. Режимы процесса диффузионной сварки в вакууме вставок и оснований рабочих элементов штампов приведены в табл.2.

Таблица 2

Марка материала | Темпе- | Остаточное давление в камере, мм рт.ст. | Усилие сжатия, приходящееся на 1 мм | Время выдержки, мин | Темпе- | ||

вставки | основания | предварительное | рабочее | ||||

ВК 15 | 18Х2Н4ВА | 1050 | 5·10 | 0,2 | 1,0 | 10 | 850 |

ВК 25 | 5ХНВ | 1140±10 | 0,5±0,05 | 940 | |||

2.4. Типы и технические характеристики сварочных диффузионных вакуумных установок приведены в справочном приложении.

3. КОНТРОЛЬ КАЧЕСТВА

3.1. Отсутствие трещин и краевых непроваров следует проверять внешним осмотром.

3.2. Измерение твердости стального основания рабочего элемента - по ГОСТ 9013-59.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

4.1. Безопасность работ при диффузионной сварке в вакууме должна соответствовать:

а) "Правилам технической эксплуатации электроустановок потребителей*" и "Правилам техники безопасности при эксплуатации электроустановок потребителей**", утвержденным Госэнергонадзором 21 декабря 1984 года;

________________

* На территории Российской Федерации действуют "Правила технической эксплуатации электроустановок потребителей", утвержденные приказом Минэнерго России от 13.01.2003 N 6.

* На территории Российской Федерации действуют "Межотраслевые Правила по охране труда (правила безопасности) при эксплуатации электроустановок" (ПОТ Р М-016-2001, РД 153-34.0-03.150-00). - Примечание .

б) "Санитарным нормам и правилам при работе с источниками электромагнитных полей высоких, ультравысоких и сверхвысоких частот", утвержденным заместителем главного санитарного врача СССР 30 марта 1970 года;

в) "Временным санитарным правилам по хранению, перевозке и применению этиловой жидкости", утвержденным Главным Госсанинспектором СССР 26 ноября 1948 года;

г) "Типовым правилам пожарной безопасности для промышленных предприятий", МВД СССР от 21 августа 1975 года.

(Измененная редакция, Изм. N 2).

4.2. Протирка бензином и этиловым спиртом деталей перед сваркой должна производиться на специально отведенном рабочем месте, оборудованном местной вытяжной вентиляцией.

ПРИЛОЖЕНИЕ

Справочное

Типы и технические характеристики сварочных диффузионных вакуумных установок

Тип установки | Тип источника нагрева | Габаритные размеры установки (без источника нагрева), мм | Размеры рабочей зоны камеры, мм |

СДВУ-50/006 | ВЧГ6-60/0,44 | 1200х700х2300 | 380х460х460 |

СДВУ-100/01 | ВЧГ2-100/0,066 | 1500х1700х1700 | 450х450х450 |

УДС-3M | ВЧГ1-60/0,066 | 1040х2200х1950 | 280х280х280 |

УДС-4 | 1550х1000х2110 | 500х400х600 |

Продолжение

Тип установки | Максимальные размеры свариваемых изделий, мм | Максимальное остаточное давление в камере, мм рт.ст. | Максимальная температура нагрева свариваемых деталей, °С | Усилие сжатия, кГс | Максимальная потребляемая мощность (без источника нагрева), кВА | Номинальное напряжение питающей трехфазной сети, В |

СДВУ-50/006 | 200х250х350 | 5·10 | 1300 | 0-5000 | 4 | 380 |

СДВУ-100/01 | 300х300х350 | 1500 | 0-10000 | 4 | 380 | |

УДС-3М | 180х180х100 | 5·10 | 20-1000 | 7 | 380 | |

УДС-4 | 400х300х150 | 100-10000 | 10 | 380 |

ПРИЛОЖЕНИЕ. (Измененная редакция, Изм. N 2).

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1982

Юридическим бюро в

текст документа внесено Изменение N 2,

утвержденное Постановлением

Госстандарта СССР от 09.08.90 N 2374