ГОСТ 20485-75 Пайка. Метод определения затекания припоя в зазор (с Изменениями N 1, 2) Постановление Госстандарта СССР от 07.02.1975 N 350 ГОСТ от 07.02.1975 N 20485-75

ГОСТ 20485-75

Группа В09

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПАЙКА

Метод определения затекания припоя в зазор

Soldering and brazing. Method for determining the filling of the clearance by the solder

Дата введения 1976-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Государственным комитетом СССР по стандартам

РАЗРАБОТЧИКИ

И.Г.Нагапетян (руководитель темы), М.М.Калинин

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 7 февраля 1975 г. N 350

3. Стандарт полностью соответствует СТ СЭВ 5686-86 и международному стандарту ИСО 5179-83

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 7164-78 | 1.13; 2.8 |

5. Ограничение срока действия снято Постановлением Госстандарта от 29.10.87 N 4092

6. ИЗДАНИЕ (сентябрь 2000 г.) с Изменениями N 1, 2, утвержденными в феврале 1981 г., октябре 1987 г. (ИУС 5-81, 1-88)

Настоящий стандарт устанавливает метод определения затекания припоя в горизонтальный зазор по коэффициенту затекания и коэффициенту пористости и метод определения затекания припоя в вертикальный зазор переменной величины по высоте подъема.

(Измененная редакция, Изм. N 2).

1. МЕТОД ОПРЕДЕЛЕНИЯ ЗАТЕКАНИЯ ПРИПОЯ В ГОРИЗОНТАЛЬНЫЙ ЗАЗОР

1.1. Для испытаний должны применяться изготовленные из паяемого материала две пластины размерами 40х40 мм и 20х15 мм.

1.2. Толщина пластин должна быть от 1,0 до 2,0 мм. При толщине более 2,0 мм допускается механическая обработка пластин со стороны, не подвергаемой испытанию, до нужной толщины.

1.3. При испытании должен использоваться припой, дозированный по объему, в количестве 150% объема зазора.

1.4. Подготовка поверхности пластин и припоя должна соответствовать технологическому процессу подготовки поверхностей перед пайкой.

1.5. Испытания следует проводить с флюсом или в среде, применяемой в соответствующем технологическом процессе пайки.

1.6. Подготовленные пластины должны быть собраны внахлестку с равномерным зазором требуемой величины и расположены симметрично. Величина зазора может фиксироваться двумя прокладками соответствующей толщины, расположенными вдоль больших сторон пластины размером 20х15 мм.

1.7. Пластины должны быть собраны так, чтобы не происходила их деформация на протяжении всего испытания.

1.8. Материал прокладок должен иметь температуру начала плавления выше температуры пайки и не вступать во взаимодействие с паяемым материалом и припоем.

1.9. Припой следует уложить равномерно вплотную у зазора вдоль меньшей стороны пластины размером 20х15 мм.

1.10. Образец в процессе испытания должен быть расположен горизонтально.

1.11. Установка для испытаний должна обеспечивать нагрев образца до температуры пайки и сохранение ее при испытании.

1.12. Режим нагрева и охлаждения образца должен задаваться программой испытания, соответствующей условиям нагрева и охлаждения изделия.

1.13. Измерение и автоматическую запись температуры следует проводить термоэлектрическими преобразователями и автоматическими приборами следящего уравновешивания по ГОСТ 7164 класса точности не ниже 0,5![]() .

.

1.14. Испытаниям должны подвергаться не менее трех образцов.

1.13, 1.14. (Измененная редакция, Изм. N 2).

1.15. Коэффициент заполнения ![]() , %, вычисляют по формуле

, %, вычисляют по формуле

![]() ,

,

где ![]() - площадь заполнения зазора припоем, мм

- площадь заполнения зазора припоем, мм![]() ;

;

![]() - площадь верхней пластины образца без площади прокладок, мм

- площадь верхней пластины образца без площади прокладок, мм![]() .

.

1.16. Коэффициент пористости ![]() , %, вычисляют по формуле

, %, вычисляют по формуле

![]() ,

,

где ![]() - площадь пор, мм

- площадь пор, мм![]() (суммарная площадь газовых пор и участков несмачивания).

(суммарная площадь газовых пор и участков несмачивания).

1.17. Величины ![]() и

и ![]() должны измеряться приборами, обеспечивающими погрешность измерения не более 0,5 мм

должны измеряться приборами, обеспечивающими погрешность измерения не более 0,5 мм![]() , на снимке, полученном после рентгеновского просвечивания образцов, или непосредственно на образце после удаления одной из пластин механической обработкой.

, на снимке, полученном после рентгеновского просвечивания образцов, или непосредственно на образце после удаления одной из пластин механической обработкой.

1.18. За значения ![]() и

и ![]() должны приниматься среднеарифметические значения трех полученных результатов.

должны приниматься среднеарифметические значения трех полученных результатов.

(Измененная редакция, Изм. N 2).

2. МЕТОД ОПРЕДЕЛЕНИЯ ЗАТЕКАНИЯ ПРИПОЯ В ВЕРТИКАЛЬНЫЙ ЗАЗОР

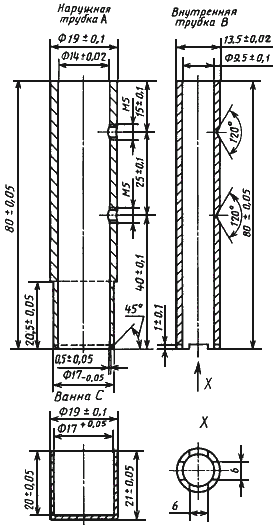

2.1. Для испытаний следует применять образец, состоящий из двух трубок А и В из паяемого материала в соответствии с черт.1.

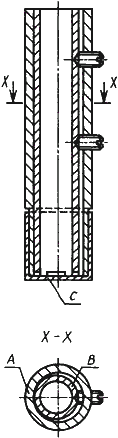

2.2. Образец перед испытанием должен быть собран в соответствии с черт.2. Материал винтов и ванны должен иметь температуру начала плавления выше температуры пайки и не вступать во взаимодействие с паяемым материалом и припоем.

2.3. Подготовка внутренней поверхности трубки А, наружной поверхности трубки В и припоя должна соответствовать технологическому процессу подготовки поверхности паяемого изделия перед пайкой.

2.4. Припой кусками размером от 15 до 20 мм должен быть введен в отверстие внутренней трубки В.

Объем припоя - не более 1400 мм![]() .

.

2.5. Испытания следует проводить с флюсом или в среде, применяемой в соответствующем технологическом процессе пайки.

2.6. Установка для испытаний должна обеспечивать нагрев образца и припоя до температуры пайки и сохранение ее при испытании.

2.7. Режим нагрева и охлаждения образца должен быть задан программой испытания, соответствующей условиям нагрева и охлаждения изделия.

2.8. Измерение и автоматическую запись температуры следует проводить термоэлектрическими преобразователями и автоматическими приборами следящего уравновешивания по ГОСТ 7164 класса точности не ниже 0,5.

2.9. Испытаниям следует подвергать не менее трех образцов.

2.10. Высоту подъема в зависимости от зазора следует измерять на снимке, полученном после рентгеновского просвечивания образцов, или непосредственно на разрезанном образце.

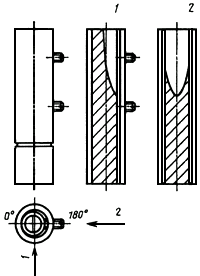

Просвечивание или резы образца должны проводить в двух осях в направлениях 1 и 2 в соответствии с черт.3.

2.11. Высоту подъема должны измерять приборами, обеспечивающими погрешность измерения не более 0,5 мм.

2.12. За значение высоты подъема припоя следует принимать среднеарифметическое значение трех полученных результатов.

Разд.2. (Измененная редакция, Изм. N 2).

Черт.1

Черт.2

Черт.3

3. ОБРАБОТКА РЕЗУЛЬТАТОВ

Результаты испытаний должны быть оформлены протоколом испытаний, в котором должны быть указаны:

1) марка или химический состав паяемых материалов;

2) марка или химический состав припоя;

3) способ подготовки паяемого материала и припоя;

4) среда испытания, марка или химический состав флюса или газовой среды;

5) источник нагрева;

6) температура испытания, °С;

7) время нагрева до температуры пайки;

8) время выдержки при температуре пайки;

9) время охлаждения до температуры 20 °С;

10) результаты испытаний или график зависимости высоты подъема от величины зазора.

Разд.3. (Введен дополнительно, Изм. N 2).