ГОСТ 193-79 (ИСО 431-81) Слитки медные. Технические условия (с Изменениями N 1, 2, 3)Постановление Госстандарта СССР от 17.10.1979 N 3955ГОСТ от 17.10.1979 N 193-79

ГОСТ 193-79

(ИСО 431-81)

Группа В51

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СЛИТКИ МЕДНЫЕ

Технические условия

Copper ingots. Technical requirements

ОКП 17 3410

Дата введения 1980-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством цветной металлургии СССР

РАЗРАБОТЧИКИ

А.А.Бабаджан, докт. техн. наук; Э.Н.Гадзалов; В.А.Козлов, канд. техн. наук; Д.М.Фомина; А.А.Новоселов; В.П.Моисеева; Э.А.Савичева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 17.10.79 N 3955

Изменение N 3 принято Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 12 от 21.11.97)

Зарегистрировано Техническим секретариатом МГС N 2670

За принятие изменения проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Беларусь | Госстандарт Беларуси |

Республика Казахстан | Госстандарт Республики Казахстан |

Киргизская Республика | Киргизстандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикгосстандарт |

Туркменистан | Главная государственная инспекция Туркменистана |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3. ВЗАМЕН ГОСТ 193-67, ГОСТ 5.657-70, ГОСТ 5.1073-71

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта, приложения |

ГОСТ 546-88 | 3.1 |

ГОСТ 859-78 | 3.2 |

ГОСТ 7229-76 | 5.7 |

ГОСТ 9717.1-82 - ГОСТ 9717.3-82 | 5.5 |

ГОСТ 13938.1-78 - ГОСТ 13938.12-78 | 5.5 |

ГОСТ 13938.15-88 | 5.1.2 |

ГОСТ 14192-96 | 6.7 |

ГОСТ 19200-80 | Приложение 4 |

ГОСТ 24048-80 | 5.8 |

ГОСТ 24231-80 | 5.1.1 |

ГОСТ 25086-87 | 5.5 |

5. Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 4-94)

6. ИЗДАНИЕ (март 2000 г.) с Изменениями N 1, 2, 3, утвержденными в августе 1984 г., марте 1988 г., марте 1998 г. (ИУС 12-84, 6-88, 6-98)

Настоящий стандарт распространяется на слитки из переплавленной электролитной меди, применяемые для изготовления проволоки, прутков, шин и других видов проката преимущественно электротехнического назначения.

Настоящий стандарт полностью соответствует ИСО 431-81.

Таблица расчетных масс медных слитков приведена в приложении 2.

Коды ОКП приведены в приложении 3.

Термины и определения дефектов медных слитков приведены в приложении 4.

(Измененная редакция, Изм. N 2).

1. КЛАССИФИКАЦИЯ

1.1. В зависимости от способа отливки, обработки и формы медные слитки должны выпускаться следующих видов:

СВ - вертикальной непрерывной отливки;

СН - горизонтальной отливки с неудаленным слоем, верхней поверхности;

СС - горизонтальной отливки с удаленным слоем верхней поверхности.

(Измененная редакция, Изм. N 3).

1.2. Условное обозначение слитка должно включать в себя вид и номинальные размеры: для слитков вертикальной непрерывной отливки  , для слитков горизонтальной отливки

, для слитков горизонтальной отливки  , а также марку меди.

, а также марку меди.

СВ - М0б 90 90-1400 ГОСТ 193-79

СН - M1 111 102-1372 ГОСТ 193-79

(Измененная редакция, Изм. N 1).

2. СОРТАМЕНТ

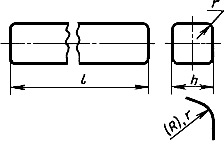

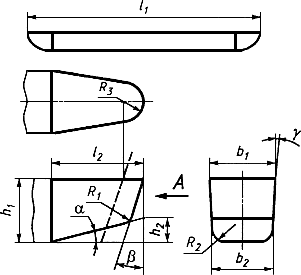

2.1. Форма, размеры и предельные отклонения слитков должны соответствовать требованиям, указанным на черт.1-2 и в табл.1, 2, 4.

По согласованию изготовителя с потребителем допускается изготовление слитков другой формы и размеров.

Слитки вертикальной непрерывной отливки вида СВ

Черт.1

Таблица 1

мм

|

|

|

| ||||

Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. |

90 | ±2 | 1300 | ±6 | 15 | ±3 | 55 | ±3 |

1400 | |||||||

2800 | |||||||

100 | 1300 | 60 | |||||

1400 | |||||||

2800 | |||||||

110 | 1300 | ||||||

1400 | |||||||

2800 | |||||||

Примечание. Допускается изготовление слитков с заостренными концами. Угол среза или форму заострения устанавливают по согласованию изготовителя с потребителем. По согласованию изготовителя с потребителем допускается устанавливать другие предельные отклонения от заданных размеров.

Медные слитки горизонтальной отливки видов СН и СС

Черт.2

Таблица 2

Обозначение | Размеры слитка для массы, кг | Предельное отклонение | |||||

91 | 102 | 113 | 120 | 125 | 136 | ||

| 1370 мм | 1370 мм | 1370 мм | 1370 мм | 1370 мм | 1370 мм | ±1% |

| 150 мм | 150 мм | 150 мм | 150 мм | 150 мм | 150 мм | ±6 мм |

| 90 мм | 100 мм | 100 мм | 110 мм | 110 мм | 120 мм | ±6 мм |

| 25 мм | 25 мм | 25 мм | 25 мм | 25 мм | 25 мм | ±6 мм |

| 100 мм | 100 мм | 110 мм | 110 мм | 110 мм | 110 мм | ±6 мм |

| 90 мм | 90 мм | 100 мм | 100 мм | 100 мм | 100 мм | ±6 мм |

| 16 мм | 16 мм | 25 мм | 25 мм | 25 мм | 25 мм | ±6 мм |

| 16 мм | 16 мм | 16 мм | 16 мм | 16 мм | 16 мм | ±6 мм |

| 40 мм | 40 мм | 40 мм | 40 мм | 40 мм | 40 мм | ±6 мм |

| 10° | 10° | 10° | 10° | 10° | 10° | ±2° |

| 10° | 10° | 10° | 10° | 10° | 10° | ±2° |

| 3° | 3° | 3° | 3° | 3° | 3° | ±1° |

(Измененная редакция, Изм. N 2, 3).

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Медные слитки должны изготовляться из медных катодов по ГОСТ 546* в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

________________

* Действует ГОСТ 546-2001. - Примечание .

(Измененная редакция, Изм. N 2).

3.2. Удельное электрическое сопротивление медных слитков должно соответствовать нормам, указанным в табл.4.

Таблица 4*

_______________

* Таблица 3. (Исключена, Изм. N 3).

Вид слитка | Марка | Марка | Содержание меди, %, не менее | Удельное электрическое сопротивление, Ом·м, не более |

СВ | М00б | Cu-OFE | 99,99 | 17,07·10 |

СВ | М1б | Cu-OF | 99,95 | 17,24·10 |

СН, СС | M1 | Cu-ETP | 99,90 | 17,24·10 |

_______________

* Действует ГОСТ 859-2001 (здесь и далее). - Примечание .

Примечания:

1. Содержание примесей в меди марок: М00б (Cu-OFE), М1б (Cu-OF), M1 (Cu-ETR), предусмотренное ГОСТ 859, является справочным и может уточняться по согласованию изготовителя с потребителем.

2. Показатель удельного электрического сопротивления является обязательным только при поставке продукции электротехнической промышленности.

(Измененная редакция, Изм. N 1, 2, 3).

3.3. Слитки должны быть прямыми. Кривизна по всей длине слитка в любой плоскости не должна превышать 0,8% длины для слитков горизонтальной отливки и 0,7% - для слитков вертикальной отливки.

Для слитков вертикальной отливки по требованию потребителя кривизна по всей длине слитка в любой плоскости не должна превышать 0,5% его длины.

(Измененная редакция, Изм. N 2).

3.4. Верхняя поверхность слитков вида СН не должна иметь вздутий, утяжек, раковин, трещин и посторонних включений.

Верхняя поверхность слитков вида СС и поверхность торцов слитков вида СВ должна быть ровной, без ступенчатости, заусенцев, надрывов и острых углов. Верхние края слитков СС должны быть округлены радиусом не менее 5 мм или должны быть сняты фрезерованием.

На нижних и боковых поверхностях слитков горизонтальной отливки и на поверхности слитков вертикальной отливки не должно быть раковин, трещин, посторонних включений, видимых без применения увеличительных средств, а также наплывов, слоистости и брызг металла.

Допускается для слитков всех видов наличие зачищенных мест глубиной не более 5 мм и выпуклостей величиной не более 3 мм с пологими краями. Для слитков вида СВ допускаются кольцевые пережимы глубиной не более 1 мм.

Для слитков вида СВ по требованию потребителя величина допускаемых выпуклостей с пологими краями не должна превышать 1 мм.

(Измененная редакция, Изм. N 3).

3.5. Слитки по своему сечению не должны иметь слоистости, трещин, посторонних включений, раковин. В слитках допускается пористость, при условии, что средняя плотность слитков вертикальной отливки из бескислородной меди должна быть не менее 8,9 г/см , а остальных слитков - не менее 8,4 г/см

, а остальных слитков - не менее 8,4 г/см .

.

3.6. По требованию потребителя слитки вида СВ должны выдерживать испытания на отсутствие водородной хрупкости, при этом образцы из меди марки М00б должны выдерживать десятикратный перегиб, а из меди марки М0б - один перегиб на 180° до соприкосновения противоположных сторон образца. На наружной поверхности участка изгиба не должно быть трещин, видимых невооруженным глазом.

3.7. Образец слитка из меди марки М00б должен выдерживать испытания на сцепление с окисной пленкой.

3.6, 3.7. (Введены дополнительно, Изм. N 3).

4. ПРАВИЛА ПРИЕМКИ

4.1. Слитки принимают партиями. Партия должна состоять из слитков одной плавки, одного типа и размера, одной марки меди и оформлена одним документом о качестве.

Документ о качестве должен содержать:

- товарный знак и наименование предприятия-изготовителя или его товарный знак;

- наименование, условное обозначение и количество слитков;

- номер плавки;

- массу и номер партии;

- результаты определения химического состава и удельного электрического сопротивления;

- дату изготовления;

- обозначение настоящего стандарта.

Примечание. При непрерывных способах выплавки и литья слитков плавкой считается совокупность слитков одного вида, отлитых из одной печи (миксера) в течение одной рабочей смены.

Масса партии должна быть не менее 20 т.

По согласованию изготовителя с потребителем допускается масса партии менее 20 т, а также состоящая из нескольких плавок.

(Измененная редакция, Изм. N 1, 2).

4.2. Контролю качества поверхности подвергают каждый слиток.

4.3. Для контроля формы, размеров и прямолинейности от партии отбирают 1% слитков.

4.4. Для контроля химического состава, внутренних дефектов, плотности и удельного электросопротивления от партии отбирают 0,1% слитков, но не менее двух слитков.

Предприятие-изготовитель контролирует массовую долю меди, кислорода и удельное электросопротивление в каждой партии; массовую долю примесей в слитках видов СС, СН из меди марки M1 - в каждой десятой партии.

По согласованию изготовителя с потребителем в слитках из бескислородной меди вида СВ допускается определять кислород в каждой десятой партии.

На предприятии-изготовителе контроль плотности и внутренних дефектов проводят на каждой сотой плавке.

(Измененная редакция, Изм. N 1, 2, 3).

4.5. При получении неудовлетворительных результатов испытаний хотя бы по одному показателю по нему проводят повторное испытание на удвоенной выборке, взятой от той же партии. Результаты повторных испытаний распространяются на всю партию.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Отбор и подготовка проб

5.1.1. Для определения химического состава отбор и подготовку проб проводят по ГОСТ 24231.

Допускается отбор и подготовка проб для спектрального анализа методом вырубки заготовки из темплета и ее пластической деформации до диаметра 9 мм.

(Измененная редакция, Изм. N 1, 2).

5.1.2. Для определения содержания кислорода в средней по длине части слитка видов СН, СС или в любом конце считка вида СВ на расстоянии не менее 20 мм от поверхности вырезают образец следующего размера:

- для металлографического метода - 10х20х20 мм;

- для методов экстракции в вакууме или в токе нейтрального газа: при анализе слитков из меди марок М00б и М0б - диаметром 7-8 мм, длиной не менее 70 мм;

- при анализе слитков из меди марок М0, M1 - диаметром 4-5 мм, длиной не менее 40 мм.

На предприятиях-потребителях допускается определять массовую долю кислорода в слитках видов СН и СС металлографическим методом после прокатки слитка в центральной части шлифа образца катанки, отобранного не ближе 2 м от конца бунта.

Массовую долю кислорода определяют по ГОСТ 13938.13.

При возникновении разногласий при определении массовой доли кислорода применяют метод восстановительного плавления образца, отобранного от слитка.

(Измененная редакция, Изм. N 2, 3).

5.2. Осмотр поверхности слитков проводят без применения увеличительных приборов.

5.3. Проверку размеров и прямолинейности слитков проводят измерительным инструментом, обеспечивающим точность измерения до 1 мм.

Допускается применение шаблонов.

5.4. Проверку слитков на отсутствие внутренних дефектов проводят на поперечных темплетах, вырезанных из средней части по длине слитков видов СН, СС или от любого конца слитков вида СВ.

Проверка проводится без применения увеличительных приборов.

(Измененная редакция, Изм. N 3).

5.5. Анализ химического состава проводят по ГОСТ 9717.1 - ГОСТ 9717.3 или ГОСТ 13938.1 - ГОСТ 13938.12, ГОСТ 13938.15, ГОСТ 25086.

На предприятии-изготовителе допускается проводить анализ другими методами, если они обеспечивают точность определения, установленную соответствующими государственными стандартами.

(Измененная редакция, Изм. N 1).

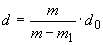

5.6. Плотность слитка определяют взвешиванием на воздухе и в дистиллированной воде поперечного темплета толщиной 10 мм, вырезанного из центральной части слитка, и вычисляют по формуле

,

,

где  - масса темплета, взвешенного на воздухе, г;

- масса темплета, взвешенного на воздухе, г;

- масса темплета, взвешенного в дистиллированной воде, г;

- масса темплета, взвешенного в дистиллированной воде, г;

- плотность дистиллированной воды при 20 °С, г/см

- плотность дистиллированной воды при 20 °С, г/см .

.

Допускается определение средней плотности гидростатическим взвешиванием целых слитков.

5.7. Для определения удельного электросопротивления слитка из темплета, отобранного по п.5.6, вырезается образец сечением не менее 10х10 мм.

Допускается отбор образцов и угла между боковой и донной поверхностями слитков видов СН, СС или из угла между любыми гранями слитков типа СВ. Размер образцов 10х10х90 мм. Из образца готовят проволоку диаметром 2 мм. Проволока подвергается отжигу при температуре 500-550 °С в течение 1 ч.

Измерение удельного электросопротивления проводят на отрезке отожженной проволоки длиной (1000±1) мм методом двойного моста по ГОСТ 7229. Результаты измерений приводят к 20 °С с погрешностью ±0,5 °С.

Площадь сечения испытываемого образца  , мм

, мм , вычисляют по формуле

, вычисляют по формуле

,

,

где  - масса образца, г;

- масса образца, г;

- длина образца, мм;

- длина образца, мм;

8,89 - плотность меди при 20 °С, г/см .

.

(Измененная редакция, Изм. N 1, 3).

5.8. По требованию потребителя слитки вертикальной непрерывной отливки из бескислородной меди проверяют отжигом в среде водорода на отсутствие водородной хрупкости по ГОСТ 24048 в части подготовки и проведения испытаний.

(Измененная редакция, Изм. N 3).

5.9. По требованию потребителя проверку слитков М00б на прочность сцепления с окисной пленкой проводят на неотожженной проволоке диаметром 2 мм.

С поверхности образца удаляют смазку, затем образец травят в 10%-ном растворе серной кислоты, получают блестящую чистую поверхность, промывают холодной водой, ополаскивают дистиллированной водой и сушат, протирая спиртом или ацетоном.

Подготовленный образец нагревают до температуры 850-870 °С на воздухе в течение 30 мин, при этом очищенную поверхность образца не трогают руками. После нагрева образец немедленно опускают в холодную воду и охлаждают до комнатной температуры.

Образец считается выдержавшим испытания, если черная окисная пленка не разрушена, плотно прилегает к меди и имеет ровную окраску.

(Введен дополнительно, Изм. N 3).

6. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. (Исключен, Изм. N 1).

6.2. На торцевой или матричной стороне каждого слитка должно быть нанесено клеймо, содержащее товарный знак предприятия-изготовителя.

(Измененная редакция, Изм. N 2).

6.3. Слитки формируют в пакеты. При формировании пакета на двух слитках с противоположных сторон пакета несмываемой краской наносят номер партии и марку меди. По согласованию с потребителем допускается не наносить номер партии и марку меди.

Для длительного хранения на одном из верхних слитков каждого пакета несмываемой краской наносят маркировку, содержащую:

- товарный знак или условное обозначение предприятия-изготовителя и его товарный знак;

- номер партии;

- номер пакета;

- марку меди;

- массу нетто пакета.

(Измененная редакция, Изм. N 1, 2).

6.4. Конструкция пакета и средств пакетирования определяется нормативно-технической документацией.

6.5. Габаритные размеры пакета определяются размерами слитков, конструкцией и массой пакета.

Масса пакета не должна превышать:

- для пакетов, предназначенных к транспортированию крытыми видами транспорта, - 1500 кг;

- для пакетов, предназначенных к транспортированию открытыми видами транспорта, - 5000 кг;

- для пакетов, предназначенных для длительного хранения, - 1500 кг.

6.4, 6.5. (Измененная редакция, Изм. N 2).

6.6. (Исключен, Изм. N 2).

6.7. Транспортная маркировка - по ГОСТ 14192. Транспортная маркировка должна наноситься на фанерные или металлические ярлыки. На пакет должен быть нанесен манипуляционный знак "Место строповки" по ГОСТ 14192.

При отгрузке пакетов слитков повагонными отправками транспортная маркировка должна наноситься не менее чем на четыре грузовых места. Допускается на транспортной маркировке не указывать массу пакета.

При транспортировании продукции, предназначенной для длительного хранения, транспортная маркировка должна наноситься на каждый пакет.

6.8. На верхнем слитке пакета для слитков, которым присвоен государственный Знак качества, должно быть нанесено изображение государственного Знака качества.

6.7, 6.8. (Измененная редакция, Изм. N 1, 2).

6.9. Медные слитки перевозят железнодорожным, водным и автомобильным транспортом в соответствии с правилами перевозок грузов, действующими на транспорте каждого вида.

(Измененная редакция, Изм. N 2).

6.10. Медные слитки хранят в крытых складских помещениях или на открытых площадках.

ПРИЛОЖЕНИЕ 2*

Справочное

_______________

* ПРИЛОЖЕНИЕ 1. (Исключено, Изм. N 1).

СПРАВОЧНАЯ ТАБЛИЦА РАСЧЕТНЫХ МАСС МЕДНЫХ СЛИТКОВ

Обозначение слитка | Масса, кг |

СВ 90х90-1300 | 91 |

СВ 90х90-1400 | 98 |

СВ 90х90-2800 | 196 |

СВ 100х100-1300 | 113 |

СВ 100х100-1400 | 122 |

СВ 100х100-2800 | 244 |

СВ 110х110-1300 | 137 |

СВ 110х110-1400 | 147 |

СВ 110х110-2800 | 294 |

CH 98х92-1372 | 90 |

CH 98х102-1372 | 102 |

CH 111х102-1372 | 113 |

CH 111х111-1372 | 125 |

CH 111х121-1372 | 136 |

CC 98х82-1362 | 78 |

CC 98х92-1362 | 90 |

CC 111х92-1362 | 102 |

CC 111х101-1362 | 113 |

CC 111х111-1362 | 125 |

Примечания:

1. Отклонения массы слитков от номинальной ориентировочно ±5%.

2. Для расчета принята плотность меди: для слитков вида СВ - 8,90 г/см , слитков видов CH, CC - 8,4 г/см

, слитков видов CH, CC - 8,4 г/см .

.

ПРИЛОЖЕНИЕ 2. (Измененная редакция, Изм. N 3).

ПРИЛОЖЕНИЕ 3

Справочное

Обозначение слитка | Код А-ОКП | КЧ |

СН-М1 98х92-1372 | 17 3321 0101 | 04 |

СН-М1 98х102-1372 | 17 3321 0102 | 03 |

СН-М1 111х102-1372 | 17 3321 0103 | 02 |

СН-М1 111х111-1372 | 17 3321 0104 | 01 |

СН-М1 111х121-1372 | 17 3321 0105 | 00 |

CC-M1 98х82-1362 | 17 3321 0206 | 07 |

CC-M1 98х92-1362 | 17 3321 0207 | 06 |

CC-M1 111х92-1362 | 17 3321 0208 | 05 |

CC-M1 111х101-1362 | 17 3321 0209 | 04 |

CC-M1 111х111-1362 | 17 3321 0210 | 00 |

СН-М0 98х92-1372 | 17 3321 0401 | 06 |

СН-М0 98х102-1372 | 17 3321 0402 | 05 |

СН-М0 111х102-1372 | 17 3321 0403 | 04 |

СН-М0 111х111-1372 | 17 3321 0404 | 03 |

СН-М0 111х121-1372 | 17 3321 0405 | 02 |

СС-М0 98х82-1362 | 17 3321 0502 | 02 |

СС-М0 98х92-1362 | 17 3321 0503 | 01 |

СС-М0 111х92-1362 | 17 3321 0504 | 00 |

СС-М0 111х101-1362 | 17 3321 0505 | 10 |

СС-М0 111х111-1362 | 17 3321 0506 | 09 |

СН-М00 98х92-1372 | 17 3321 2001 | 10 |

СН-М00 98х102-1372 | 17 3321 2002 | 09 |

СН-М00 111х102-1372 | 17 3321 2003 | 08 |

СН-М00 111х111-1372 | 17 3321 2004 | 07 |

СН-М00 111х121-1372 | 17 3321 2005 | 06 |

СС-М00 98х92-1362 | 17 3321 2101 | 07 |

СС-М00 98х92-1362 | 17 3321 2102 | 06 |

СС-М00 111х92-1362 | 17 3321 2103 | 05 |

СС-М00 111х101-1362 | 17 3321 2104 | 04 |

СС-М00 111х111-1362 | 17 3321 2105 | 03 |

СВ-М0б 90х90-1300 | 17 3322 0101 | 10 |

СВ-М0б 90х90-1400 | 17 3322 0102 | 09 |

СВ-М0б 90х90-2800 | 17 3322 0103 | 08 |

СВ-М0б 100х100-1300 | 17 3322 0104 | 07 |

СВ-М0б 100х100-1400 | 17 3322 0105 | 06 |

СВ-М0б 100х100-2800 | 17 3322 0106 | 05 |

СВ-М0б 110х110-1300 | 17 3322 0107 | 04 |

СВ-М0б 110х110-1400 | 17 3322 0108 | 03 |

СВ-М0б 110х110-2800 | 17 3322 0109 | 02 |

СВ-М00б 90х90-1300 | 17 3322 0201 | 07 |

СВ-М00б 90х90-1400 | 17 3322 0202 | 06 |

СВ-М00б 90х90-2800 | 17 3322 0203 | 05 |

СВ-М00б 100х100-3300 | 17 3322 0204 | 04 |

СВ-М00б 100х100-1400 | 17 3322 0205 | 03 |

СВ-М00б 100х100-2800 | 17 3322 0206 | 02 |

СВ-М00б 110х110-1300 | 17 3322 0207 | 01 |

СВ-М00б 110х110-1400 | 17 3322 0208 | 00 |

СВ-М00б 110х110-2800 | 17 3322 0209 | 10 |

ПРИЛОЖЕНИЕ 3. (Измененная редакция, Изм. N 2, 3).

ПРИЛОЖЕНИЕ 4

Справочное

Термин | Определение |

Вздутие | Выступ произвольной формы на рожистой (верхней) поверхности слитка с пустотами и раковинами под верхней коркой |

Утяжка | По ГОСТ 19200 |

Раковина | Дефект на поверхности или в теле слитка в виде полости, образовавшейся выделившимися из металла или внедрившимися в металл газами, размером более 3 мм по диаметру |

Трещина | Дефект в виде разрыва или надрыва тела слитка вследствие затрудненной усадки металла |

Наплыв | Дефект в виде выступа произвольной формы с пологими краями, образовавшийся в результате местного повреждения литейной формы и затекания жидкого металла на застывшую поверхность |

Слоистость | Дефект в виде явно выраженных слоев металла, образовавшихся в результате прерывания или неравномерного заполнения изложницы горячим металлом |

Королек металла | По ГОСТ 19200 |

Ступенчатость | Дефект в виде выступов, образовавшихся в результате резки слитков, не превышающий 2 мм |

Заусенцы | Дефекты на кромках слитков в виде острых выступов неправильной формы высотой (длиной) не более 1 мм |

Пористость | Дефект в виде мелких пор (точечных), углублений или сквозных отверстий диаметром менее 3 мм, образовавшихся в результате выделения газов из металла при его затвердении |

Пора | Точечное углубление или сквозное отверстие диаметром не более 3 мм |

ПРИЛОЖЕНИЕ 4. (Введено дополнительно, Изм. N 2).

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 2000