ГОСТ 18846-73 Фольга цинковая. Технические условия (с Изменениями N 1-4)Постановление Госстандарта СССР от 30.05.1973 N 1371ГОСТ от 30.05.1973 N 18846-73

ГОСТ 18846-73

Группа В53

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ФОЛЬГА ЦИНКОВАЯ

Технические условия

Zinc foil. Specifications

ОКП 18 3140

Срок действия с 01.01.75

до 01.01.95*

______________________________

* Ограничение срока действия снято

по протоколу N 4-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации.

(ИУС N 4, 1994 год). - Примечание .

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством цветной металлургии СССР

РАЗРАБОТЧИКИ:

Ю.Ф.Шевакин, д-р техн. наук; М.Б.Таубкин, канд. техн. наук; З.И.Потапенко

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 30.05.73 N 1371

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

|

ГОСТ 427-75 | 4.2 |

ГОСТ 891-75 | 5.3 |

ГОСТ 2991-85 | 5.3 |

ГОСТ 3282-74 | 5.4 |

ГОСТ 3560-73 | 5.4 |

ГОСТ 3640-79 | 2.1 |

ГОСТ 6507-90 | 4.2 |

ГОСТ 7376-89 | 5.3 |

ГОСТ 9557-87 | 5.4 |

ГОСТ 9569-79 | 5.1 |

ГОСТ 11701-84 | 4.4 |

ГОСТ 14192-77 | 5.5 |

ГОСТ 17065-77 | 5.3 |

ГОСТ 17261-77 | 4.5 |

ГОСТ 19251.0-79 - ГОСТ 19251.6-79 | 4.5 |

ГОСТ 21140-88 | 5.3 |

ГОСТ 24231-80 | 4.5 |

ГОСТ 24597-81 | 5.4 |

5. СРОК ДЕЙСТВИЯ ПРОДЛЕН до 01.01.95 Постановлением Государственного комитета СССР по стандартам от 23.03.89 N 619

6. ПЕРЕИЗДАНИЕ с Изменениями N 1, 2, 3, 4, утвержденными в феврале 1979 г., декабре 1983 г., августе 1986 г., марте 1989 г. (ИУС 4-79, 3-84, 11-86, 6-89)

Настоящий стандарт распространяется на цинковую фольгу, предназначенную для источников тока специального назначения.

1. СОРТАМЕНТ

1.1. Размеры и предельные отклонения фольги должны соответствовать указанным в таблице.

мм

|

|

| ||

Номин. | Пред. откл. | Номин. | Пред. откл. | |

0,07 | ±0,01 | 240 | ±1,0 | 3000 |

0,07 | ±0,01 | 420-480 | ±1,0 | 3000 |

0,09 | ±0,01 | 420-450 | ±1,0 | 3000 |

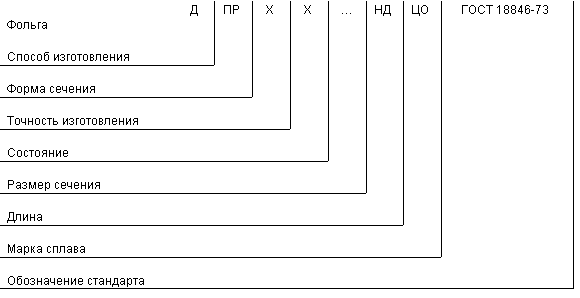

Условное обозначение проставить по схеме:

Принятые сокращения:

способ изготовления: холоднодеформированный - Д

форма сечения: прямоугольная - ПР

отсутствующий показатель - X

Пример условного обозначения фольги холодно-деформированной, прямоугольного сечения, толщиной 0,07 мм, шириной 480 мм, из цинка марки ЦО

Фольга ДПРХХ 0,07 480НД ЦО ГОСТ 18846-73

480НД ЦО ГОСТ 18846-73

(Измененная редакция, Изм. N 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Фольга должна изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке, из цинка марки ЦО с химическим составом по ГОСТ 3640-79.

(Измененная редакция, Изм. N 2).

2.2. Поверхность фольги должна быть чистой и гладкой, без плен, пузырей, надрывов, вмятин, забоин, следов коррозии и посторонних включений.

На фольге допускаются волнистость, небольшие отпечатки от валков и единичные мелкие отверстия, видимые глазом против света, при отсутствии строчечного расположения.

Допускается качество поверхности устанавливать по образцам, утвержденным в установленном порядке.

(Измененная редакция, Изм. N 4).

2.3. Фольга должна быть очищена от технологической смазки.

Допускается на фольге наличие следов смазки.

(Измененная редакция, Изм. N 2).

2.4. Фольга должна быть намотана на втулку с внутренним диаметром 34 мм и наружным диаметром не более 38 мм. Длина втулки должна быть равна ширине фольги с предельным отклонением ±1 мм.

(Измененная редакция, Изм. N 2, 4).

2.5. Диаметр намотанного рулона должен быть от 50 до 200 мм.

По согласованию изготовителя с потребителем диаметр намотанного рулона должен быть не более 150 мм.

(Измененная редакция, Изм. N 4).

2.6. Количество отрезков в рулоне должно быть не более четырех. Длина отдельных отрезков должна быть не менее 3 м.

2.7. Фольга должна быть ровно обрезана. Торцы рулонов не должны иметь забоин, вмятин и загрязнений.

2.8. Фольга должна быть намотана с натяжением, не допускающим выпадение втулки и смещения витков, и свободно сматываться по всей длине рулона.

По согласованию изготовителя с потребителем допускается смещение витков в торцах рулона не более 2 мм.

(Измененная редакция, Изм. N 4).

2.9. Временное сопротивление разрыву фольги вдоль направления прокатки ( ) должно быть не менее 70 МПа (7 кгс/мм

) должно быть не менее 70 МПа (7 кгс/мм ).

).

2.10. Фольга должна быть коррозионно-стойкой.

При испытании фольги на коррозионную стойкость в растворе 8,5 NKOH+0,22 NZnO в течение трех суток количество выделившегося водорода с 3 дм поверхности фольги должно быть не более 8 см

поверхности фольги должно быть не более 8 см .

.

2.9, 2.10. (Измененная редакция, Изм. N 2).

3. ПРАВИЛА ПРИЕМКИ

3.1. Фольгу принимают партиями.

Партия должна состоять из фольги одной марки цинка, одного размера и оформлена одним документом о качестве, содержащим:

товарный знак или товарный знак и наименование предприятия-изготовителя;

условное обозначение фольги;

результаты испытаний (по требованию потребителя);

номер партии;

массу партии.

Масса парта должна быть не более 6000 кг.

(Измененная редакция, Изм. N 2, 4).

3.2. (Исключен, Изм. N 2).

3.3. Проверке внешнего вида и размеров подвергают каждый рулон партии.

(Измененная редакция, Изм. N 2).

3.4. Для испытаний фольги на коррозионную стойкость отбирают три рулона от каждых полных и неполных 4000 кг.

3.5. Для испытания фольги на растяжение от партии отбирают 2% рулонов (по массе), но не менее трех рулонов от каждых полных и неполных 4000 кг.

3.6. Для определения химического состава фольги от партии отбирают 3% рулонов (по массе), но не менее трех рулонов от каждых полных и неполных 4000 кг. Допускается у изготовителей контролировать химический состав от расплавленного металла.

3.5, 3.6. (Измененная редакция, Изм. N 4).

3.7. При получении неудовлетворительных результатов испытаний фольги хотя бы по одному из показателей по нему проводят повторное испытание на удвоенной выборке, взятой от той же партии. Результаты повторного испытания распространяются на всю партию.

(Измененная редакция, Изм. N 2).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Контроль качества поверхности фольги должен производиться визуально без применения увеличительных приборов.

4.2. Толщину фольги измеряют на расстоянии не менее 100 мм от конца и не менее 10 мм от кромки микрометром по ГОСТ 6507-90. Ширину фольги измеряют металлической линейкой по ГОСТ 427-75.

Допускается определять размер фольги другими инструментами, обеспечивающими точность измерения.

4.3. Для испытаний фольги на коррозионную стойкость от каждого из отобранных рулонов отбирают четыре образца шириной, равной ширине фольги, и длиной 400 мм. Испытание проводят по методике, приведенной в приложении.

(Измененная редакция, Изм. N 4).

4.4. Для испытания фольги на растяжение от каждого из отобранных рулонов отрезают кусок фольги длиной до 0,5 м для изготовления образцов. Испытание проводят по ГОСТ 11701-84 на образцах типа II с  =12,5 мм и

=12,5 мм и  . От каждого рулона должно быть испытано не менее трех образцов.

. От каждого рулона должно быть испытано не менее трех образцов.

4.5. Химический анализ проводят по ГОСТ 19251.0-79 - ГОСТ 19251.6-79 на одной пробе, взятой от каждого рулона.

Отбор и подготовку проб для определения химического состава проводят по ГОСТ 24231-80.

Допускается химический анализ проводить по ГОСТ 17261-77.

При возникновении разногласий в оценке химического состава анализ проводят по ГОСТ 19251.0-79 - ГОСТ 19251.6-79.

(Измененная редакция, Изм. N 2, 3).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Каждый рулон фольги по ширине и с торцов должен быть упакован парафинированной бумагой по ГОСТ 9569-79.

По требованию потребителя рулоны фольги могут быть упакованы в полиэтиленовые чехлы взамен парафинированной бумаги по ГОСТ 9569-79.

5.2. К каждому рулону должен быть приклеен ярлык с указанием:

а) товарного знака или товарного знака и наименования предприятия-изготовителя;

б) условного обозначения фольги;

в) номера партии;

г) штампа технического контроля;

д) обозначения настоящего стандарта;

е) клейма технического контроля предприятия-изготовителя.

5.3. Рулоны фольги должны быть упакованы в деревянные ящики типа III-2 по ГОСТ 2991-85, выложенные изнутри парафинированной бумагой. При упаковке в ящики каждый рулон фольги надевают на деревянный стержень, укрепленный вкладышами в ящике. Допускается укладывать рулоны фольги в ящики без стержней при условии защиты фольги от механических повреждений.

Для предохранения торцов рулонов от царапин, забоин, потертости и вмятин каждый рулон перекладывают прокладочным материалом по ГОСТ 891-75 или ГОСТ 7376-89.

Размеры ящиков - по ГОСТ 21140-88 или по нормативно-технической документации, утвержденной в установленном порядке.

Допускается транспортирование цинковой фольги в железнодорожных контейнерах с прокладкой каждого ряда прокладочным материалом.

При перевозках автомобильным транспортом допускается упаковка цинковой фольги в тару барабанного типа по ГОСТ 17065-77.

По согласованию изготовителя с потребителем допускается упаковка фольги в потребительскую тару.

5.4. Укрупнение грузовых мест в транспортные пакеты проводится в соответствии с требованиями ГОСТ 24597-81.

Пакетирование проводится на поддонах по ГОСТ 9557-87 или без поддонов с использованием брусков высотой не менее 50 мм с обвязкой в продольном и поперечном направлении проволокой диаметром не менее 2 мм по ГОСТ 3282-74 или лентой размерами не менее 0,3 30 мм по ГОСТ 3560-73. Скрепление концов: скрутка проволокой не менее 5 витков, лентой - в замок.

30 мм по ГОСТ 3560-73. Скрепление концов: скрутка проволокой не менее 5 витков, лентой - в замок.

Масса грузового места не более 500 кг.

5.5. Транспортная маркировка грузовых мест и способы ее нанесения должны проводиться по ГОСТ 14192-77 с нанесением манипуляционных знаков "Боится сырости" и "Осторожно, хрупкое".

5.1-5.5. (Измененная редакция, Изм. N 2).

5.6. (Исключен, Изм. N 2).

5.7. Транспортирование фольги проводится транспортом всех видов в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

(Измененная редакция, Изм. N 2).

5.8. Цинковую фольгу хранят в закрытых складских помещениях, обеспечивающих защиту фольги от механических повреждений, действия влаги и активных химических веществ.

ПРИЛОЖЕНИЕ

Обязательное

МЕТОДИКА ОТБОРА ПРОБ И ПРОВЕДЕНИЯ ИСПЫТАНИЙ

ДЛЯ ОПРЕДЕЛЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ

ЦИНКОВОЙ ФОЛЬГИ ТОЛЩИНОЙ 0,07 мм

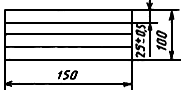

1. Из каждого образца вырезают по одной пластине размером 100х150 мм (черт.1).

Черт.1

2. Каждую пластину разрезают на четыре части размером 25х150 мм (см. черт.1), которые свертывают в рулончик и подвергают химическому обезжириванию в растворе состава:

Na PО

PО б/в - 50-60 г/л;

б/в - 50-60 г/л;

жидкое стекло - 8-10 г/л.

3. Обезжиривание рекомендуется вести в стеклянном стакане вместимостью 300-350 мл при 60-80 °С в течение 3 мин. Обезжиренные образцы промывают сначала в проточной горячей воде (70-80 °С) в течение 3 мин, затем в холодной проточной воде также в течение 3 мин.

4. Испытания проводят при температуре 20±5 °С в растворе состава:

КОН - 470-490 г/л;

ZnO - 13-18 г/л.

Допускается накопление в растворе

К СО

СО до 20 г/л;

до 20 г/л;

Fe до 0,0006 г/л.

Подготовленные образцы промывают пятикратным погружением в свободный объем щелочи, каждый образец отдельно кладут на дно стакана вместимостью 500-700 мл и покрывают сверху стеклянной воронкой диаметром 55-65 мм так, чтобы воронка садилась на дно стакана, не опираясь на образец.

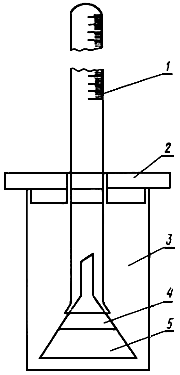

Щелочной раствор наливают (черт.2) в стеклянный сосуд 3 так, чтобы верхняя часть стеклянной воронки 4 оказалась под раствором, затем в бюретку 1, на которую надета крышка из оргстекла 2.

1 - бюретка с делением на 25-50 мл; 2 - крышка из оргстекла;

3 - стеклянный сосуд емкостью 0,5-0,75 л; 4 - стеклянная воронка

диаметром 55-65 мм; 5 - испытуемая фольга (рулон высотой 30-25 мм,

диаметром 30-40 мм)

Черт.2

Бюретку переворачивают и надевают на воронку 4. Отмечают уровень раствора в бюретке, от которого в дальнейшем ведут отсчет.

Примечания:

1. Все работы со щелочью проводят в резиновых перчатках.

2. Допускается использовать щелочной раствор для 10 испытаний.

3. Растворы готовят на дистиллированной воде.

4. Реактивы для приготовления раствора берут не ниже квалификации "чистый".

(Измененная редакция, Изм. N 1).

5. Одновременно проводят испытания коррозионной стойкости на трех образцах (по одному от каждого листа).

6. Отсчет количества выделившегося водорода проводят через трое суток.

7. (Исключен, Изм. N 2).

Текст документа сверен по:

официальное издание

Сортамент цветных металлов.

Плоский прокат. Часть 1. Том 2. Сб. ГОСТов. -

М.: Издательство стандартов, 1993