ГОСТ 16853-88 Канаты стальные талевые для эксплуатационного и глубокого разведочного бурения. Технические условия (с Изменением N 1)Постановление Госстандарта СССР от 24.05.1988 N 1444ГОСТ от 24.05.1988 N 16853-88

ГОСТ 16853-88

Группа В75

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КАНАТЫ СТАЛЬНЫЕ ТАЛЕВЫЕ ДЛЯ ЭКСПЛУАТАЦИОННОГО

И ГЛУБОКОГО РАЗВЕДОЧНОГО БУРЕНИЯ

Технические условия

Steel tackle ropes for operational and deep probe boring. Specifications

MКC 77.140.65

ОКП 12 5100

Дата введения 1989-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химического и нефтяного машиностроения СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 24.05.88 N 1444

Изменение N 1 принято Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 20 от 01.11.2001)

Зарегистрировано Бюро по стандартам МГС N 3993

За принятие изменения проголосовали:

Наименование государства | Наименование национального органа |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Беларусь | Госстандарт Республики Беларусь |

Республика Казахстан | Госстандарт Республики Казахстан |

Кыргызская Республика | Кыргызстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикстандарт |

Туркменистан | Главгосслужба "Туркменстандартлары" |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3. ВЗАМЕН ГОСТ 16853-71

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта |

ГОСТ 3241-91 | 2.14; 2.15; 3.3; 4.4; 5.3 |

ГОСТ 5269-93 | 2.2 |

ГОСТ 7372-79 | 2.1; 2.2; 2.5 |

ГОСТ 8828-89 | 2.12 |

ГОСТ 9569-79* | 2.12 |

ГОСТ 11127-78 | 2.12 |

ГОСТ 14192-96 | 2.13 |

ГОСТ 15037-69 | 2.2.1 |

ГОСТ 15150-69 | 5.1 |

ГОСТ 15846-2002 | 2.12.1 |

_______________

* На территории Российской Федерации с 01.01.2008 г. действует ГОСТ 9569-2006. - Примечание изготовителя базы данных.

5. ИЗДАНИЕ (июль 2003 г.) с Изменением N 1, принятым в марте 2002 г. (ИУС 6-2002)

Настоящий стандарт распространяется на стальные талевые канаты, используемые на буровых установках для эксплуатационного и глубокого разведочного бурения нефтяных и газовых скважин.

Требования пп.1.1, 1.3, 2.4, 2.5, 2.6, 2.7, 2.14, 4.2, 4.4 являются обязательными.

(Измененная редакция, Изм. N 1).

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Канаты должны изготовляться типа ЛК-РО конструкции 6х31 (1+6+6/6+12) с металлическим сердечником конструкции 7х7 (м. с.) или органическим сердечником (о. с.).

1.2. Канаты должны изготовляться правой крестовой свивки. Направление свивки проволок в прядях каната должно быть противоположным направлению свивки каната.

Допускается изготовлять канаты левой крестовой свивки.

1.3. Основные параметры и размеры канатов должны соответствовать черт.1, 2 и табл.1, 2.

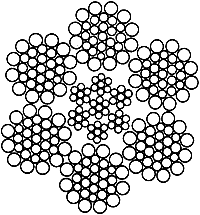

Шестипрядный канат 6х31+1 м. с.; 6х31=186 проволок с металлическим сердечником

конструкции 7х7=49 проволок (прядь каната 1+6+6/6+12; прядь сердечника 1+6).

Черт.1

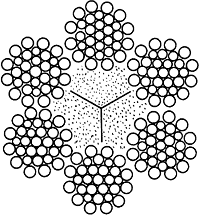

Шестипрядный канат 6х31+1 о. с.; 6х31=186 проволок с органическим сердечником

(прядь каната 1+6+6/6+12).

Черт.2

Таблица 1

Диаметр, мм |

| ||||||||

проволоки | |||||||||

центрального сердечника | 2-го слоя | ||||||||

каната | центра- | в слое пряди | центра- | 1-го слоя | большого размера (6 про- | малого размера (6 про- | 3-го слоя (12 про- | Расчетная площадь сечения всех проволок, | Ориентировоч- |

25 | 1,1 | 1,0 | 1,35 | 1,30 | 1,20 | 0,85 | 1,60 | 300,64 | 2660 |

28 | 1,2 | 1,10 | 1,55 | 1,45 | 1,30 | 1,00 | 1,80 | 376,50 | 3380 |

32 | 1,4 | 1,30 | 1,70 | 1,60 | 1,50 | 1,10 | 2,00 | 475,75 | 4200 |

35 | 1,4 | 1,35 | 1,85 | 1,75 | 1,65 | 1,20 | 2,20 | 564,13 | 5050 |

38 | 1,6 | 1,50 | 2,00 | 1,90 | 1,80 | 1,30 | 2,40 | 672,50 | 5980 |

Продолжение табл.1

Маркировочная группа по временному сопротивлению разрыву, Н/мм | |||||

1570 (160) | 1670 (170) | 1770 (180) | |||

Расчетное разрывное усилие, Н (кгс), не менее | |||||

суммарное всех проволок | каната в целом | суммарное всех проволок | каната в целом | суммарное всех проволок | каната в целом |

471500 (48100) | 400500 (40850) | 501000 (51100) | 426000 (43400) | 530500 (54100) | 451000 (45950) |

590500 (60200) | 502000 (51200) | 627500 (64000) | 533000 (54400) | 664500 (67750) | 564500 (57600) |

746000 (76100) | 634500 (64700) | 792500 (80850) | 673500 (68700) | 839000 (85600) | 713000 (72750) |

885000 (90250) | 752000 (76700) | 940500 (95900) | 799000 (81500) | 995500 (101500) | 846000 (86300) |

1055000 (107500) | 896500 (91450) | 1121000 (114000) | 952500 (97150) | 1185000 (121000) | 1009000 (102500) |

Таблица 2

Диаметр, мм |

| ||||||

проволоки | |||||||

| 2-го слоя | ||||||

каната | центра- | 1-го слоя | большого размера | малого размера | 3-го слоя | Расчетная площадь сечения всех проволок, мм | Ориенти- |

25 | 1,35 | 1,30 | 1,20 | 0,85 | 1,60 | 262,18 | 2450 |

28 | 1,55 | 1,45 | 1,30 | 1,00 | 1,80 | 329,95 | 3000 |

32 | 1,70 | 1,60 | 1,50 | 1,10 | 2,00 | 409,94 | 3800 |

35 | 1,85 | 1,75 | 1,65 | 1,20 | 2,20 | 494,01 | 5640 |

38 | 2,0 | 1,90 | 1,80 | 1,30 | 2,40 | 585,92 | 5450 |

Продолжение табл.2

Маркировочная группа по временному сопротивлению разрыву, Н/мм | |||||

1570 (160) | 1670 (170) | 1770 (180) | |||

Расчетное разрывное усилие, Н (кгс), не менее | |||||

суммарное всех проволок | каната в целом | суммарное | каната в целом | суммарное | каната |

411000 (41900) | 349000 (35650) | 437000 (44550) | 371000 (37850) | 462500 (47150) | 393000 (40100) |

517500 (52750) | 439500 (44850) | 550000 (56050) | 467500 (47650) | 582000 (59350) | 494500 (50450) |

643000 (65550) | 546500 (55750) | 683000 (69650) | 580500 (59200) | 723500 (73750) | 615000 (62700) |

775000 (79000) | 658500 (67150) | 823500 (83950) | 700000 (71350) | 872000 (88900) | 741000 (75550) |

919000 (93750) | 781000 (79650) | 976500 (99600) | 830000 (84650) | 1030000 (105000) | 878500 (89650) |

Диаметры проволок в канатах являются расчетными и могут уточняться в пределах ±0,1 мм, при этом диаметры канатов не должны выходить за пределы допускаемых отклонений, приведенных в п.2.4.

Примеры условных обозначений

Канат с металлическим сердечником, диаметром 32 мм, марки В, правой крестовой свивки, повышенной точности изготовления Т, маркировочной группы по временному сопротивлению разрыву 1570 Н/мм (16 кгс/мм

(16 кгс/мм ):

):

Канат МС-32-В-Т-1570 ГОСТ 16853-88

То же, марки 1, левой крестовой свивки, нормальной точности изготовления:

Канат МС-32-1-Л-1570 ГОСТ 16853-88

Канат с органическим сердечником, диаметром 32 мм, марки В, правой крестовой свивки, повышенной точности изготовления Т, маркировочной группы по временному сопротивлению разрыву 1770 Н/мм (180 кгс/мм

(180 кгс/мм ):

):

Канат ОС-32-В-Т-1770 ГОСТ 16853-88

То же, марки 1, левой крестовой свивки, нормальной точности изготовления:

Канат ОС-32-1-Л-1770 ГОСТ 16853-88.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Пряди канатов должны изготовляться из проволоки без покрытия марки В или 1 по ГОСТ 7372 в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. Сердечники канатов должны изготовляться:

металлические - из проволоки без покрытия марки В или 1 по ГОСТ 7372;

органические - из сизали по нормативно-технической документации, из пенькового волокна по ГОСТ 5269, из полипропиленовой пленочной нити по нормативно-технической документации.

Допускается добавлять к витому органическому сердечнику отдельные каболки в количестве, не превышающем числа каболок, линейная плотность которых равна разности линейной плотности смежных диаметров сердечников.

2.2.1. Сердечники из пенькового волокна, сизали должны быть пропитаны смазкой по ГОСТ 15037 или другой смазкой по нормативно-технической документации.

2.2.2. Свивка металлического сердечника в канате должна быть односторонней.

Пряди и сердечник свиваются в одном направлении: левом - для канатов правой свивки и правом - для канатов левой свивки.

2.2.3. Отдельные отрезки органических сердечников сращивают, при этом диаметр канатов не должен выходить за предельные отклонения по диаметру.

2.3. Проволоки в слоях не должны западать, выступать, перекрещиваться, а также не быть заломленными и расплющенными; концы проволок соединяют посредством стыковой электросварки с отпуском.

В месте сварки утолщение диаметра проволоки не должно превышать предельного отклонения по диаметру.

В канатах марки 1 на одном метре каната допускается не более двух соединений проволок в разных поперечных сечениях, в канатах марки В - не более одного соединения на 10 м.

2.4. Допускаемый разбег временного сопротивления разрыву проволок каждого диаметра, взятых из готового каната, за исключением центральной проволоки пряди, не должен превышать значений, приведенных в табл.3.

Таблица 3

Н/мм (кгс/мм

(кгс/мм )

)

Маркировочная группа каната по временному сопротивлению разрыву | Допускаемый разбег временного сопротивления разрыву проволок каждого диаметра, взятых из готового каната марок | |

В | 1 | |

1570 (160) | 250 (26) | 310 (32) |

1670 (170) | 330 (34) | |

1770 (180) | 360 (37) | |

2.5. Число перегибов и скручиваний проволок, взятых из готового каната, должно соответствовать ГОСТ 7372.

Допускается уменьшение числа перегибов и скручиваний проволок на единицу по отношению к требованиям, указанным в ГОСТ 7372.

2.6. Предельные отклонения диаметра каната должны быть:

для канатов повышенной точности:

% с металлическим сердечником;

% с металлическим сердечником;

% с органическим сердечником;

% с органическим сердечником;

для канатов нормальной точности изготовления:

% с металлическим сердечником,

% с металлическим сердечником,

% с органическим сердечником.

% с органическим сердечником.

2.7. Суммарное разрывное усилие всех проволок в канате и разрывное усилие каната в целом должно быть не менее приведенных в табл.1 и 2.

2.8. Длина канатов различных диаметров должна соответствовать приведенной в табл.4.

Таблица 4

Диаметр каната, мм | Номинальная длина каната, м, не менее | |

нормального | укороченного | |

25,0 | 1000 | 450 |

28,0 | 1200 | 570 |

32,0 | 1500 | 850 |

35,0 | 1500 | 850 |

38,0 | 1500 | 850 |

Канаты укороченной длины, используемые для эксплуатационных потребностей потребителя, не должны превышать 2% массы партии.

Допускаемое отклонение по длине не должно быть более ±1%.

Концы канатов должны иметь не менее двух перевязок длиной не менее 40 мм на расстоянии не более 50 мм друг от друга.

2.9. Канат должен быть нераскручивающимся и рихтованным.

2.10. Канат должен иметь по всей длине равномерный шаг свивки всех элементов. Длина шага свивки проволок в прядях каната и сердечника не должна превышать 8,5-кратного диаметра прядей, а длина шага свивки прядей в канате и его металлическом сердечнике 6,5-кратного диаметра каждого.

2.11. Канат покрывают смазкой по всему сечению.

В качестве смазок должны применяться: Торсиол-35, БОЗ-1 и другие канатные смазки по нормативно-технической документации.

2.12. Канат должен быть намотан одним отрезком на деревянные барабаны по ГОСТ 11127, металлические барабаны по технической документации или на возвратные барабаны с использованием их в установленном порядке.

По требованию потребителя барабаны с канатами обшиваются досками. Под обшивку укладывается слой бумаги по ГОСТ 8828 или ГОСТ 9569.

2.12.1. Упаковка канатов, отгружаемых в районы Крайнего Севера и приравненные к ним местности, а также канатов, транспортируемых морским транспортом, - по группе 13.4 ГОСТ 15846. При транспортировании воздушным транспортом барабаны должны быть упакованы в дощатые обрешетки.

2.12.2. Диаметр шейки барабанов должен быть не менее 15-кратного диаметра каната. Щеки барабана должны выступать над наружным слоем намотанного каната не менее чем на 50 мм.

2.12.3. Концы каната должны быть прочно закреплены к барабану: канат должен быть уложен плотными, неперепутанными рядами для обеспечения свободного сматывания его с барабана.

2.13. Транспортная маркировка - по ГОСТ 14192.

2.14. Маркировка канатов - по ГОСТ 3241.

2.15. Остальные технические требования - по ГОСТ 3241.

3. ПРАВИЛА ПРИЕМКИ

3.1. Канаты принимаются партиями. Партия должна состоять из каната одного типоразмера, в одной единице упаковки и оформлена одним документом о качестве, содержащим:

товарный знак или наименование и товарный знак предприятия-изготовителя;

наименование организации, в систему которой входит предприятие-изготовитель;

номер каната по системе нумерации предприятия-изготовителя;

условное обозначение каната;

длину каната;

массу брутто каната;

суммарное разрывное усилие всех проволок в канате или разрывное усилие каната в целом;

материал сердечника;

дату изготовления каната;

тип смазки;

номер барабана;

изображение знака соответствия при обязательной сертификации.

(Измененная редакция, Изм. N 1).

3.2. Внешний вид, размеры и механические свойства проволок проверяют на каждом канате.

3.3. Остальные правила приемки - по ГОСТ 3241.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Для проверки механических свойств проволок и диаметра проволок, наличия смазки в канате и сердечнике от каждого каната отбирают отрезок каната длиной не менее 1 м.

От отрезка каната для испытаний на растяжение, скручивание и перегиб отбирают 46 основных проволок из прядей (в том числе 27 проволок наружного слоя прядей, 18 проволок внутренних слоев и 1 центральную проволоку), а из каната с металлическим сердечником - 12 проволок металлического сердечника.

4.2. Механические свойства проволок и маркировочную группу каната определяют испытанием разрывного усилия проволок каната.

Если суммарное разрывное усилие всех проволок каната окажется ниже разрывного усилия, приведенного в табл.1 и 2, то проводится повторное испытание, результаты которого являются окончательными.

При испытании разрывного усилия канатов марки 1 в целом допускается оценивать марку каната по результатам испытания механических свойств 10% проволок каждого диаметра, но не менее трех. Количество проволок, полученное расчетом, округляется до целого числа в сторону увеличения.

4.3. Наличие смазки в канате и сердечнике проверяют визуальным контролем.

4.4. Остальные требования к методикам испытаний - по ГОСТ 3241.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Барабаны с намотанными канатами транспортируют транспортом всех видов в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. Размещение и крепление грузов при железнодорожных перевозках проводят в соответствии с техническими условиями погрузки и крепления грузов, утвержденными Министерством путей сообщения СССР. Транспортирование канатов по железной дороге проводится повагонными, малотоннажными или мелкими отправками.

Условия транспортирования в крытых транспортных средствах - по группам 5, 6 ГОСТ 15150 открытых транспортных средствах - по группам 8, 9 ГОСТ 15150.

5.2. Барабан с намотанным канатом массой более 10 т должен транспортироваться в горизонтальном положении (ось вращения - горизонтальная), а массой 10 т и менее допускается транспортировать с вертикальным расположением оси барабана.

5.3. Под антикоррозионной металлической пластиной или в металлический конверт, прибиваемый к барабану, должны быть вложены копия документа о качестве и анкета работы талевого каната, которую потребитель должен заполнить и выслать в адрес предприятия-изготовителя (см. приложение).

При транспортировании воздушным транспортом металлическая пластина должна быть размещена внутри барабана и крепиться в двух местах.

5.4. Хранение канатов - по ГОСТ 3241.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. Диаметр используемого каната должен соответствовать типоразмеру талевой системы, на которой он будет эксплуатироваться.

6.1.1. Не допускается работа каната без успокоителя-стабилизатора и загрязнение частей каната буровым раствором и абразивами.

6.1.2. Заправка каната на талевую систему производится по крестовой оснастке. Допускается в отдельных случаях использование параллельной оснастки.

6.1.3. Канат следует отрабатывать периодически с перепуском в процессе проводки скважины по системе, утвержденной руководством предприятия-потребителя.

6.1.4. При монтаже и перепусках канатов с металлическим сердечником не допускается отделение прядей каната от сердечника. Сердечник с одной обвитой прядью следует использовать для заплетения петли на конце каната.

6.1.5. Предприятие - потребитель канатов должно вести систематический учет наработки и перепусков канатов. Анкету наработки каната необходимо направлять предприятию-изготовителю.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель должен гарантировать соответствие стальных канатов требованиям настоящего стандарта при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

7.2. Гарантийный срок хранения канатов марки В - 12 мес с момента их изготовления.

7.3. Гарантийная наработка канатов марки В на 1 м, не менее:

15 ткм - для диаметра 25 мм;

19 ткм - для диаметра 28 мм;

20 ткм - для диаметра 32 мм;

20 ткм - для диаметра 35 мм;

20 ткм - для диаметра 38 мм.

ПРИЛОЖЕНИЕ

Обязательное

АНКЕТА

работы талевого каната N ____

1. Предприятие-потребитель (объединение, УБР, УРБ, НГРЭ и т.п.) | . | ||||||||||||

2. Буровая N | . 3. Дата навески каната | . | |||||||||||

4. Глубина скважины при навеске, м | . 5. Дата снятия каната | . | |||||||||||

6. Глубина скважины при снятии, м | . 7. Причина снятия каната (износ, окончание | ||||||||||||

бурения и т.п.) | . 8. Тип буровой установки | . | |||||||||||

9. Общее число рейсов за время работы каната | . 10. Длина свечи, м | . | |||||||||||

11. Конструкция бурильной колонны на время работы каната (диаметр труб, мм, - | |||||||||||||

Интервал бурения, м | Число рейсов | Параметры ступени | УБТ | Бурильные трубы | ||||||

от | до | Номер ступени, считая от забоя | ||||||||

1 | 2 | 3 | 1 | 2 | 3 | 4 | ||||

| ||||||||||

| ||||||||||

| ||||||||||

| ||||||||||

12. Наработка каната на данной буровой, ткм | . | ||||||

13. Общая наработка каната, ткм | . 14. Количество и длина перепусков, м | . | |||||

Анкету составил | . Дата | ||||||

; толщина стенки, мм, -

; толщина стенки, мм, -  ; длина ступени, м, -

; длина ступени, м, -  ).

).