ГОСТ 1526-81 Проволока стальная оцинкованная для бронирования электрических проводов и кабелей. Технические условия (с Изменениями N 1, 2, 3)Постановление Госстандарта СССР от 24.02.1981 N 970ГОСТ от 24.02.1981 N 1526-81

ГОСТ 1526-81

Группа В71

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОВОЛОКА СТАЛЬНАЯ ОЦИНКОВАННАЯ ДЛЯ БРОНИРОВАНИЯ

ЭЛЕКТРИЧЕСКИХ ПРОВОДОВ И КАБЕЛЕЙ

Технические условия

Steel zinc-coated wire for electric wire und cable armouring.

Specifications

ОКП 12 2100

Дата введения 1982-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 24.02.81 N 970

3. ВЗАМЕН ГОСТ 1526-70

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта |

ГОСТ 3118-77 | 4.6.1.3 |

ГОСТ 3282-74 | 5.3 |

ГОСТ 3956-76 | 5.2 |

ГОСТ 4204-77 | 4.6.1.3 |

ГОСТ 5530-81 | 5.2 |

ГОСТ 6507-90 | 4.3 |

ГОСТ 8828-89 | 5.2; 5.4 |

ГОСТ 9569-79 | 5.2; 5.4 |

ГОСТ 10354-82 | 5.2 |

ГОСТ 10396-84 | 5.2 |

ГОСТ 10446-80 | 4.4 |

ГОСТ 10447-93 | 4.5 |

ГОСТ 10702-78 | 2.1 |

ГОСТ 10877-76 | 5.1 |

ГОСТ 14192-96 | 5.10 |

ГОСТ 15102-75 | 5.8 |

ГОСТ 15150-69 | 5.8; 5.9 |

ГОСТ 15846-79 | 5.2 |

ГОСТ 16272-79 | 5.2 |

ГОСТ 18617-83 | 5.2; 5.4 |

ГОСТ 19347-99 | 4.6.3 |

ГОСТ 20435-75 | 5.8 |

ГОСТ 21650-76 | 5.5 |

ГОСТ 22225-76 | 5.8 |

ГОСТ 24597-81 | 5.5 |

ОСТ 38.01436-87 | 5.1 |

ТУ 38.УССР 201215-80 | 5.1 |

ТУ 14-15-211-89 | 2.1 |

ТУ 14-15-212-89 | 2.1 |

5. Ограничение срока действия снято по протоколу N 7-95 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-95)

6. ИЗДАНИЕ с Изменениями N 1, 2, 3, утвержденными в августе 1986 г., марте 1989 г., марте 1991 г. (ИУС 11-86, 5-89, 6-91)

Настоящий стандарт распространяется на стальную оцинкованную проволоку круглого сечения, предназначенную для бронирования электрических проводов и кабелей.

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Проволоку подразделяют по назначению:

для средних условий работы - С,

для особо жестких условий работы - ОЖ;

по точности изготовления:

нормальной,

повышенной - П.

(Измененная редакция, Изм. N 2).

1.2. Диаметр проволоки и предельные отклонения должны соответствовать указанным в табл.1.

мм | Таблица 1 |

Предельное отклонение | |||

Нормальная точность | |||

Диаметр проволоки | для группы покрытия | Повышенная точность | |

С | ОЖ | ||

0,30 | -0,04 | -0,05 | -0,03 |

0,40 | |||

0,50 | -0,05 | -0,07 | -0,03 |

0,60 | -0,04 | ||

0,80 | -0,07 | -0,08 | -0,05 |

1,00 | -0,06 | ||

1,20 | -0,12 | -0,12 | -0,07 |

1,40 | -0,08 | ||

1,60 | -0,12 | -0,12 | -0,09 |

1,80 | |||

2,00 | -0,10 | ||

2,20 | -0,12 | ||

2,40 | |||

2,50 | |||

2,60 | |||

2,80 | |||

3,00 | |||

4,00 | -0,16 | -0,16 | -0,16 |

5,00 | |||

6,00 | -0,20 | -0,20 | -0,20 |

(Измененная редакция, Изм. N 1, 2).

1.3. Овальность проволоки не должна превышать половины предельных отклонений по диаметру.

Примеры условных обозначений

Проволока диаметром 2,0 мм, нормальной точности, группы С:

Проволока 2,0-С ГОСТ 1526-81

То же, диаметром 1,4 мм, повышенной точности, группы ОЖ:

Проволока 1,4-П-ОЖ ГОСТ 1526-81

(Измененная редакция, Изм. N 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Проволока должна изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке, из низкоуглеродистой катанки по ГОСТ 10702, ТУ 14-15-211, ТУ 14-15-212 или из низкоуглеродистой катанки по другой нормативной документации.

(Измененная редакция, Изм. N 1, 2, 3).

2.2. Механические свойства проволоки должны соответствовать указанным в табл.2.

По требованию потребителя временное сопротивление разрыву должно быть 390-540 (40-55) Н/мм (кгс/мм

(кгс/мм ).

).

Таблица 2

Диаметр проволоки, мм | Временное сопротивление разрыву, | Относительное удлинение, |

От 0,3 до 1,8 включ. | 340-540 (35-55) | 9 |

Св. 1,8 " 6,0 " | 13 |

(Измененная редакция, Изм. N 1, 2).

2.3. Цинковое покрытие на проволоке должно быть сплошным, без пропусков, трещин, плен. Допускается неоднородность поверхности по цвету, царапины, белый налет, если покрытие на данном участке соответствует требованиям пп.2.4-2.5. Допускаются местные наплывы цинка, величиной, не превышающей половины предельного отклонения от фактического диаметра.

(Измененная редакция, Изм. N 1).

2.4. Цинковое покрытие проволоки должно быть прочным и не должно растрескиваться и отслаиваться при спиральной навивке на цилиндрический сердечник, диаметром, равным указанному в табл.3.

Таблица 3

Диаметр проволоки, мм | Отношение диаметра сердечника к диаметру проволоки | Число витков, не менее |

От 0,3 до 0,5 включ. | 4 | 6 |

Св. 0,5 " 6,0 " | 6 |

Допускается поверхностное пылевидное шелушение навитого цинкового покрытия.

По требованию потребителя отношение диаметра сердечника к диаметру проволоки должно быть 4.

(Измененная редакция, Изм. N 1, 2).

2.5. Поверхностная плотность цинка, число погружений и продолжительность каждого погружения должны соответствовать указанным в табл.4.

Таблица 4

Диаметр проволоки, мм | Поверхностная плотность цинка, | Число погружений при | Поверхностная плотность цинка, | Число погружений при | |

Группа С | Группа ОЖ | ||||

не менее | |||||

0,3 | 25 | - | 46 | - | |

0,4 | 25 | 1 | 76 | 1 | |

0,5 | 30 | 1 | 90 | 1 | |

0,6 | 45 | 1 | 120 | 2 | |

0,8 | 60 | 1 | 150 | 3 | |

1,0 | 60 | 2 | 170 | 3 | |

1,2 | 60 | 2 | 200 | 4 | |

1,4 | 75 | 2 | 215 | 4 | |

1,6 | 80 | 3 | 230 | 4 | |

1,8 | 80 | 3 | 230 | 4 | |

2,0 | 90 | 3 | 240 | 4 | |

2,2 | 90 | 3 | 240 | 4 | |

2,4 | 90 | 3 | 260 | 5 | |

2,5 | 90 | 3 | 260 | 5 | |

2,6 | 90 | 3 | 260 | 5 | |

2,8 | 120 | 3 | 275 | 5 | |

3,0 | 120 | 4 | 275 | 5 | |

4,0 | 135 | 4 | 290 | 5 | |

5,0 | 135 | 4 | 290 | 5 | |

6,0 | 155 | 4 | 290 | 5 | |

Примечание. Проволока с поверхностной плотностью от 46 до 290 г/м изготовляется по согласованию изготовителя с потребителем.

изготовляется по согласованию изготовителя с потребителем.

(Измененная редакция, Изм. N 1).

2.6. Проволока должна изготовляться в мотках, состоящих из одного отрезка, или на катушках. На катушке допускается не более трех отрезков проволоки. Отрезки должны быть несвязанными и отделяться друг от друга бумажными прокладками.

Конец верхнего отрезка проволоки на катушке должен быть надежно закреплен.

Намотка проволоки должна производиться правильными неперепутанными рядами и обеспечивать свободное сматывание проволоки с мотков. Односторонняя намотка не допускается. При освобождении мотков от вязок проволока не должна свертываться в "восьмерку".

Изготовление проволоки в мотках или на катушках устанавливается по требованию потребителя.

По требованию потребителя проволока должна изготовляться на катушках, состоящих из одного отрезка.

(Измененная редакция, Изм. N 1, 2).

2.7. Масса одного отрезка проволоки в мотке или на катушке должна соответствовать нормам, указанным в табл.5.

Допускается масса отрезка на 50% меньше указанной в табл.5 в количестве не более 10% общей массы проволоки в партии, а для проволоки диаметром 1,0-6,0 мм - не более 2% общей массы проволоки в партии.

Таблица 5

Диаметр проволоки, мм | Масса отрезка проволоки, кг, не менее | |

Моток | Катушка | |

0,3-0,4 | 1,5 | 1,5 |

0,5-0,6 | 2,0 | 2,0 |

0,8 | 4,0 | 4,0 |

1,0 | 5,0 | 25,0 |

1,2 | 7,0 | 30,0 |

1,4 | 10,0 | 35,0 |

1,6 | 14,0 | 40,0 |

1,8-2,8 | 23,0 | 50,0 |

3,0 | 25,0 | 60,0 |

4,0 | 30,0 | 75,0 |

5,0 | 35,0 | 90,0 |

6,0 | 40,0 | 100,0 |

(Измененная редакция, Изм. N 1).

3. ПРАВИЛА ПРИЕМКИ

3.1. Проволоку принимают партиями. Партия должна состоять из проволоки одной марки стали, одного диаметра и одной группы покрытия и оформлена документом о качестве, в котором указывают:

товарный знак или наименование и товарный знак предприятия-изготовителя;

условное обозначение проволоки;

результаты проведенных испытаний;

количество мотков или катушек проволоки;

массу нетто партии;

дату изготовления.

(Измененная редакция, Изм. N 1).

3.2. Внешний вид и диаметр проволоки контролируют на каждом мотке или катушке.

3.3. Для контроля механических свойств проволоки и качества цинкового покрытия от партии отбирают 10% мотков или катушек, но не менее пяти.

3.4. При получении неудовлетворительных результатов испытания хотя бы по одному из показателей по нему проводят повторные испытания на удвоенном количестве мотков или катушек. Результаты повторных испытаний распространяют на всю партию.

(Измененная редакция, Изм. N 1).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Для контроля механических свойств проволоки, навивания, равномерности цинкового покрытия отбирают по одному образцу от мотка или наружного конца катушки, а для контроля поверхностной плотности цинка отбирают не менее двух образцов. Отбор образцов проводят на расстоянии не менее 0,5 м один от другого.

(Измененная редакция, Изм. N 3).

4.2. Осмотр поверхности проводят визуально без применения увеличительных приборов.

4.3. Диаметр и овальность проволоки проверяют в двух взаимно перпендикулярных направлениях одного сечения, не менее чем в трех местах мотка или на наружном конце катушки микрометром по ГОСТ 6507.

4.4. Испытание проволоки на растяжение проводят по ГОСТ 10446.

4.5. Испытание проволоки на навивание проводят в соответствии с требованиями п.2.4 и ГОСТ 10447.

4.6. Поверхностную плотность цинка определяют объемно-газометрическим или весовым методами, а равномерность цинкового покрытия - методом погружения. При разногласиях в оценке качества применяется весовой метод.

Длина образца для определения поверхностной плотности цинка указана в табл.6.

Таблица 6

мм

Диаметр проволоки | Длина образца, не менее |

От 0,30 до 1,20 | 300 |

Св. 1,20 " 2,80 | 100 |

" 2,80 " 6,00 | 50 |

Допускается разрезать испытуемый образец на отрезки.

4.6.1. Объемно-газометрический метод

4.6.1.1. Аппаратура

Растворение цинкового покрытия проводят в приборе, состоящем из резервуара и соединенной с ним резиновым шлангом стеклянной бюретки с двумя кранами, или в приборе, состоящем из бюретки и уравнительного сосуда. Пробка уравнительного сосуда должна быть плотно притерта к стенкам сосуда, чтобы выделяющийся водород не мог ее вытолкнуть.

4.6.1.2. Подготовка к испытанию

Перед испытанием образцы измеряют, обезжиривают спиртом, бензином или бензолом и протирают чистой тканью.

4.6.1.3. Проведение испытания

Испытание образцов проводят раздельно. Цинковое покрытие растворяют при полном погружении образца в следующий водный раствор смеси кислот:

серной по ГОСТ 4204 - 100 г/дм ;

;

соляной по ГОСТ 3118 - 34 г/дм или в раствор ингибированной серной кислоты: 2 г Аs

или в раствор ингибированной серной кислоты: 2 г Аs О

О или Sb

или Sb O

O растворяют в 60 см

растворяют в 60 см соляной кислоты плотностью 1,19 г/см

соляной кислоты плотностью 1,19 г/см и доливают 1 дм

и доливают 1 дм серной кислотой концентрацией 80 г/дм

серной кислотой концентрацией 80 г/дм .

.

Цинковое покрытие растворяют при температуре окружающей среды до полного прекращения газовыделения водорода.

Для каждого образца измеряют объем выделившего водорода, суммируют, и среднее арифметическое значение объема приводят к нормальным условиям: давление 101х10 Па (760 мм рт.ст.), температура 0 °С.

Па (760 мм рт.ст.), температура 0 °С.

(Измененная редакция, Изм. N 1).

4.6.1.4. Обработка результатов

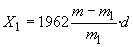

Среднюю поверхностную плотность цинка ( ), г/м

), г/м , вычисляют по формуле

, вычисляют по формуле

,

,

где  - среднее арифметическое значение объема водорода при нормальных условиях, мм;

- среднее арифметическое значение объема водорода при нормальных условиях, мм;

- номинальный диаметр проволоки, мм;

- номинальный диаметр проволоки, мм;

- длина образца, мм.

- длина образца, мм.

Поверхностная плотность цинка всего мотка или катушки оценивается по среднему арифметическому значению результатов испытаний.

Среднюю поверхностную плотность цинка вычисляют с точностью до 0,1 г/м .

.

(Измененная редакция, Изм. N 3).

4.6.2. Весовой метод

4.6.2.1. Подготовка к испытанию

Подлежащие испытанию образцы обезжиривают спиртом, бензолом или бензином и протирают чистой тканью.

4.6.2.2. Проведение испытания

Подготовленные образцы взвешивают.

Цинковое покрытие растворяют в растворе ингибированной серной кислоты состава, указанного в п.4.6.1.3.

Образцы промывают дистиллированной водой и протирают чистой тканью до удаления влаги и снова взвешивают. После стравливания цинка измеряют диаметр образца.

(Измененная редакция, Изм. N 3).

4.6.2.3. Обработка результатов

Поверхностную плотность цинка ( ), г/м

), г/м , вычисляют по формуле

, вычисляют по формуле

,

,

где  - масса образца или группы образцов проволоки до снятия покрытия, г;

- масса образца или группы образцов проволоки до снятия покрытия, г;

- масса образца или группы образцов проволоки после снятия покрытия, г;

- масса образца или группы образцов проволоки после снятия покрытия, г;

- диаметр образца проволоки после снятия покрытия, мм.

- диаметр образца проволоки после снятия покрытия, мм.

Величины  ,

,  определяют с точностью до 0,001 г,

определяют с точностью до 0,001 г,  - 0,01 мм, величину поверхностной плотности цинка - 0,1 г/м

- 0,01 мм, величину поверхностной плотности цинка - 0,1 г/м .

.

Поверхностная плотность цинка всего мотка или катушки оценивается по среднему арифметическому значению результатов испытаний.

(Измененная редакция, Изм. N 1).

4.6.3. Метод погружения

Равномерность цинкового покрытия контролируют методом погружения образца оцинкованной проволоки в раствор медного купороса, приготовленный растворением одной массовой части сухого кристаллического медного купороса по ГОСТ 19347 в пяти массовых частях дистиллированной воды. Раствор нейтрализуют избытком свежеосажденного гидрата окиси меди и фильтруют. Плотность нейтрализованного профильтрованного раствора должна быть от 1,114 до 1,116 г/см . Температура раствора медного купороса во время испытания должна быть (18±2) °С.

. Температура раствора медного купороса во время испытания должна быть (18±2) °С.

Порядок проведения испытания:

образцы проволоки длиной 150 мм промывают и обезжиривают в спирте, бензоле или эфире. Если образцы промывают бензином или бензолом, то проводят дополнительную промывку дистиллированной водой и протирают до удаления влаги;

погружают образцы в раствор медного купороса на глубину не менее 100 мм. Образцы проволоки должны находиться в растворе в неподвижном положении, не соприкасаясь друг с другом и со стенками сосуда. Один и тот же раствор медного купороса объемом 200 см может быть использован для испытания образцов одного диаметра, число которых в зависимости от диаметра проволоки указано в табл.7, после чего раствор должен быть заменен.

может быть использован для испытания образцов одного диаметра, число которых в зависимости от диаметра проволоки указано в табл.7, после чего раствор должен быть заменен.

Таблица 7

Диаметр проволоки, мм | Количество образцов, не более |

0,4-0,8 | 40 |

1,0-2,8 | 20 |

3,0-6,0 | 8 |

После погружения в раствор образцы промывают дистиллированной водой. Образцы считают выдержавшими испытание, если после погружения на их поверхности нет участков со снятым цинком и покрытых медью, не сходящей при протирании ватой или чистой тканью. Образцы рассматривают визуально.

На поверхности образцов допускают:

покраснение поверхности образцов на участке, расположенном на расстоянии 25 мм от уровня раствора и на расстоянии 20 мм от погруженных в раствор нижних концов образцов;

бурый оттенок и покраснение точечного характера, исчезающее или не увеличивающееся по величине и яркости при дополнительном погружении образцов в раствор медного купороса на 1-2 с;

неоднородность поверхности проволоки по цвету и блеску.

(Измененная редакция, Изм. N 1, 3).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Проволока должна быть покрыта тонким слоем консервационного масла типа НГ203 марок А, Б по ОСТ 38.01436 или К-17 по ГОСТ 10877, ЖКБ и ЖКБ-1 по ТУ 38.УССР 201215. Допускается применение консервационных масел другого типа, обеспечивающих защиту проволоки от коррозии. По требованию потребителя проволока не покрывается смазкой.

(Измененная редакция, Изм. N 2).

5.2. Мотки смазанной проволоки диаметром 0,6 мм и менее должны быть обернуты слоем бумаги и уложены в деревянные ящики типа II по ГОСТ 18617 или другие деревянные ящики по нормативной документации.

Мотки несмазанной проволоки диаметром 0,6 мм и менее должны быть обернуты слоем бумаги и уложены в мешки из полимерной пленки, которые затем заваривают и укладывают в деревянные ящики типа II по ГОСТ 18617 или другие деревянные ящики по нормативной документации. В мешки должен быть помещен селикагель по ГОСТ 3956 в количестве из расчета 300 г на 1 м поверхности мешка.

поверхности мешка.

Мотки смазанной и несмазанной проволоки диаметром более 0,6 мм должны быть обернуты слоем бумаги, затем слоем полимерной пленки или ткани.

Мотки несмазанной проволоки диаметром 0,8 и 1,0 мм допускается упаковывать в деревянные ящики без упаковки в упаковочные материалы.

В качестве упаковочных материалов применяют:

бумагу парафинированную по ГОСТ 9569 (допускается применение упаковочной бумаги по ГОСТ 8828 или другой бумаги по нормативной документации, обеспечивающей защиту от коррозии);

пленку по ГОСТ 10354, ГОСТ 16272 или другую пленку по нормативной документации;

ткань упаковочную технического назначения по ГОСТ 5530;

тарное холстопрошивное или клееное полотно по нормативной документации;

ткань из химических волокон и сшивную ленту из отходов текстильной промышленности по нормативной документации.

Проволока, отправляемая в районы Крайнего Севера и труднодоступные районы, упаковывается в соответствии с ГОСТ 15846.

При механизированной упаковке моток проволоки должен быть обернут слоем крепированной бумаги по ГОСТ 10396 или другой крепированной бумаги, равноценной по защитным свойствам, или полимерной пленки по нормативной документации с закреплением упаковки.

(Измененная редакция, Изм. N 1,3).

5.3. Мотки проволоки одного диаметра, одной марки стали и одной группы покрытия допускается связывать в бухты.

Каждый моток и бухта должны быть перевязаны термически обработанной проволокой по ГОСТ 3282 или другой термически обработанной проволокой по нормативной документации, не менее чем в трех местах, равномерно расположенных по окружности мотка (бухты).

Концы проволоки в мотке должны быть аккуратно уложены и легко находимы.

Мотки проволоки диаметром 1,0 мм и менее допускается перевязывать свободным концом проволоки мотка или проволокой вкруговую.

5.4. Катушки должны быть упакованы в двухслойную упаковочную бумагу по ГОСТ 8828 или парафинированную - по ГОСТ 9569 и уложены в деревянные ящики типа II по ГОСТ 18617 или другие деревянные ящики по нормативной документации, выложенные изнутри двухслойной упаковочной бумагой по ГОСТ 8828.

Допускается транспортирование катушек в контейнерах.

5.3, 5.4. (Измененная редакция, Изм. N 1).

5.5. Масса каждого грузового места не должна превышать 80 кг. Допускается масса грузового места более 80 кг.

Укрупнение грузовых мест в транспортные пакеты - по ГОСТ 24597, ГОСТ 21650.

(Измененная редакция, Изм. N 1, 3).

5.6. К каждому мотку, катушке или бухте в упаковке должен быть прочно прикреплен ярлык, на котором указывают:

товарный знак или наименование и товарный знак предприятия-изготовителя;

условное обозначение проволоки;

штамп технического контроля;

номер партии.

На ярлыке, прикрепленном к катушке, должно быть указано количество отрезков.

5.7. При упаковке мотков, бухт или катушек проволоки в ящики на каждом ящике должно быть указано:

товарный знак или наименование и товарный знак предприятия-изготовителя;

условное обозначение проволоки;

масса нетто;

количество мотков или катушек;

штамп технического контроля;

номер партии.

5.8. Проволока транспортируется транспортом всех видов в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

Транспортирование по железной дороге - повагонными, малотоннажными и мелкими отправками.

Допускается транспортирование проволоки в универсальных контейнерах по ГОСТ 15102, ГОСТ 20435, ГОСТ 22225. Условия транспортирования проволоки в части воздействия климатических факторов должны соответствовать условиям 5 ГОСТ 15150.

5.9. Хранение проволоки - по условиям 3 ГОСТ 15150.

5.6-5.9. (Измененная редакция, Изм. N 1).

5.10. Транспортная маркировка - по ГОСТ 14192.

(Введен дополнительно, Изм. N 1).

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1 Изготовитель гарантирует соответствие стальной оцинкованной проволоки для бронирования электрических проводов и кабелей требованиям настоящего стандарта при соблюдении условий хранения.

6.2. Гарантийный срок хранения проволоки - 6 мес с момента изготовления.

Разд. 6. (Введен дополнительно, Изм. N 1).

Текст документа сверен по:

официальное издание

Проволока металлическая. Часть 1:

Сб. ГОСТов. - М.: ИПК Издательство стандартов, 2003

, Н/мм

, Н/мм , %, не менее

, %, не менее