Р18

Сталь Р18 ГОСТ 19265-73

Массовая доля элемента, % | |||||||||||||

углерода | марганца | кремния | хрома | вольфрама | ванадия | кобальта | молибдена | никеля | меди | серы | фосфора | азота | ниобия |

не более | |||||||||||||

0,73– 0,83 | 0,20 – 0,50 | 0,20 – 0,50 | 3,80 – 4,40 | 17,00 – 18,50 | 1,00 – 1,40 | Не более 0,50 | Не более 1,00 | 0,6 | 0,25 | 0,030 | 0,030 | - | - |

Ас1 | Ас3 (Асm) | Ar3(Асm) | Мн | |

Температура критических точек, °С | 820 | 860 | 770 | 725 |

Температура испытания °С | ||||||||||

20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

Модуль нормальной упругости, Е, ГПа | 228 | 223 | 219 | 210 | 201 | 192 | 181 | - | - | - |

Модуль упругости при сдвиге кручением G, ГПа | 83 | - | - | - | - | - | - | - | - | - |

Плотность ρn, г/см3 | 8800 | - | - | - | - | - | - | - | - | - |

Коэффициент теплопроводности λ, Вт/(м * °С) | - | 26 | 27 | 28 | 29 | 28 | 27 | 27 | - | - |

Удельное элекросопротивление (ρ, Ном*м) | 419 | 472 | 544 | 627 | 718 | 815 | 922 | 1037 | 1152 | 1173 |

Твердость | Температура 0С | ||

после отжига | После закалки с отпуском, HRCэ (HRC), не менее | закалки | отпуска |

HB, не более | |||

255 | 63 (62) | 1270 | 560 |

Температура нагрева для закалки и отпуска образцов должна соответствовать значениям, указанным в таблице.

Охлаждение образцов после закалки проводят в масле.

Отпуск образцов проводят двух-, трехкратный, с выдержкой по 1 ч. и охлаждением на воздухе.

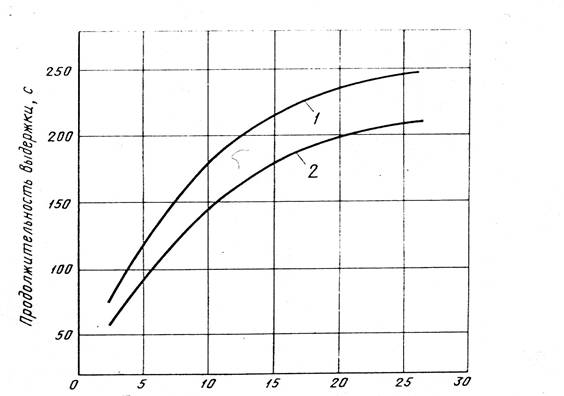

Время выдержки при нагреве устанавливают согласно черт. 1.

Толщина (диаметр) образца, мм

1. – для прямоугольных образцов

2. – для круглых образцов

Черт. 1.

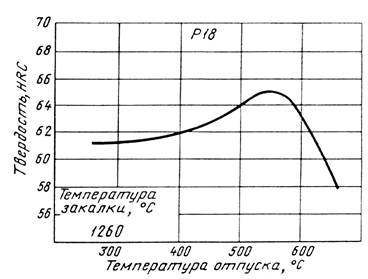

Кривая зависимости твердости от температуры отпуска

Механические свойства стали в состоянии поставки (после отжига) при 20 °С

σ0,05 | σ0,2 | σВ | δ5 | ψ | σСЖ0,2 | σСЖ | ε, % | τК, МПа | ν, % | KCU, Дж/см2 |

МПа | % | Мпа | ||||||||

210 (5) | 510 (20) | 840 (30) | 8 (1) | 10 (1) | 520 (13) | 2600 (80) | 50 (1,5) | 560 (17) | 50 (0,7) | 19 (1) |

Механические свойства стали в термообработанном состоянии

σ0,05 | σВ | σСЖ0,2 | σСЖ | τК, | σизг | KCU, Дж/см2 |

МПа | ||||||

2480 (70) | 2150 (110) | 3060 (90) | 3820 (120) | 1880 (100) | 3000 (200) | 30 (3) |

Механические свойства стали в состоянии поставки (после отжига) при повышенных температурах

Температура испытания, °С | σ0,2 | σВ | δ5 | ψ | σсж | τК, | KCU Дж/см2 | НВ |

МПа | % | МПа | ||||||

200 | 450 (50) | 830 (80) | 13 (2) | 22 (4) | 1050 (50) | 520 (30) | - | 227 (6) |

400 | 420 (40) | 700 (70) | 15 (2) | 22 (4) | 850 (50) | 450 (30) | - | 210 (6) |

600 | 300 (40) | 480 (50) | 31 (3) | 55 (6) | 620 (20) | 300 (20) | - | 140 (6) |

800 | 110 (20) | 200 (20) | 60 (5) | 70 (6) | 100 (20) | 100 (20) | - | 30 (4) |

1000 | 90 (20) | 100 (20) | 42 (4) | 55 (6) | 50 (10) | 50 (10) | 100 (10) | 24 (4) |

1100 | - | - | - | - | - | - | 130 (15) | - |

1200 | 30 (10) | 30 (10) | 12 (3) | 25 (5) | 40 (10) | 40 (10) | 45 (5) | 4 (1) |

Механические свойства стали в термообработанном состоянии при повышенных температурах

Температура испытания, °С | σизг, МПа | HV | HRC |

200 | 3570 (180) | 815 (10) | 64 |

400 | 3730 (180) | 755 (10) | 62 |

500 | 3290 (160) | 712 (10) | 60 |

550 | 3060 (150) | 661 (10) | 58 |

600 | 2430 (120) | 615 (10) | 56 |

650 | 2180 (110) | 504 (10) | 51 |

Механические свойства в зависимости от температуры отпуска

Температура отпуска, °С | σВ МПа | KCU Дж/см2 | НRCЭ | |

Закалка 1280 °С, масло. Отпуск трехкратный по 1 ч |

| |||

400 | 1370 | 23 | 61 |

|

500 | 1470 | 19 | 63 |

|

550 | 2350 | 17 | 66 |

|

600 | 2210 | - | 65 |

|

Вязкость | Сопротивление износу | Шлифуемость | Красностойкость 59HRCэ при отпуске в течении 4ч, 0С | Особые свойства |

Хорошая | Хорошее | Повышенная | 620 | Пониженная склонность к нагреву при закалке. |

Заменитель – сталь Р12

Температура ковки, °С:

начала 1200,

конца 900.

Охлаждение в колодцах при 750 – 800 °С.

Свариваемость – хорошая при стыковой электросварке со сталями 45 и 40Х.

Обрабатываемость резанием – при HB 212 – 228, Кυ тв. спл=0,6; Кυ б. ст=0,3.

Применение: Резцы, сверла фрезы, резьбовые фрезы, долбяки, развертки, зенкеры, метчики, протяжки для обработки конструкционных сталей с прочностью до 1000 МПа, от которых требуется сохранение режущих свойств при нагревании во время работы до 600 °С.

Сортамент:

горячекатаная круглого и квадратного сечений – ГОСТ 2590-88 и ГОСТ 2591-88;

кованая – ГОСТ 1133-71;

полосовая – ГОСТ 4405-75;

калиброванная – ГОСТ 7417-75;

сталь со специальной отделкой поверхности – ГОСТ 14955-77 диаметром от 1 до 25 мм включительно.