55С2

Сталь 55С2 ГОСТ 14959-79

Группа стали – легированная

Массовая доля элементов, % | |||||||

Углерод | Кремний | Марганец | Хром | Ванадий | Вольфрам | Никель | Бор |

0,52-0,60 | 1,5-2,0 | 0,60-0,90 | до 0,30 | - | - | - | - |

Ac1 | Ac3(Acm) | Ac3(Arcm) | Ar1 | Mн |

755 | 810 | 770 | 690 | 272 |

| Твердость проката | |

термически необработанного (категории 1Б, 2Б, 3Б, 4Б, 3Г) | термически обработанного (категории 1А, 2А, 3А, 3Б, 4А) |

НВ, не более | НВ, не более |

285 | 241 |

| Режим термической обработки | Механические свойства, не менее | |||||

Температура закалки, оС | Закалочная среда | Температура отпуска, оС | Предел текучести σт, Н/мм2 (кгс/мм2) | Временное сопротивление, σв, Н/мм2 (кгс/мм2) | Относительное удлинение δ5, % | Относительное сужение φ,% |

870 | Масло или вода | 470 | 1175(120) | 1270(130) | 6 | 30 |

Температура отпуска, ºС | Предел текучести ,σ0,2 МПа | Временное сопротивление σв, МПа | Относительное удлинение δ5 | Относительное сужение ψ | KCU, Дж/см2 | HRCЭ |

% | ||||||

Закалка | ||||||

350 400 450 500 550 | 1860 1830 1470 1130 1060 | 2030 1910 1530 1220 1180 | 7 9 11 12 13 | 31 36 46 47 50 | 23 27 41 48 56 | 50 48 44 41 34 |

Образцы диаметром 17-23 мм. Отжиг 900 ºС, 2 ч. Закалка 850 ºС, масло, охлаждение после отпуска в печи с 2-х часовой выдержкой | ||||||

300 400 500 600 | 1960 1670 1270 830 | 2250 1830 1350 1080 | 5 8 12 15 | 20 39 39 42 | - - - - | - - - - |

Предел выносливости | Состояние стали или термообработка | |

σ-1, МПа | τ-1, МПа | |

421 598 720 769 | 294 - - - | Закалка 880 ºС, масло, отпуск 400-460 ºС, σв=1270 МПа σ0,2=1050 МПа, σв=1200 МПа σ0,2=1300 МПа, σв=1400 МПа σ0,2=1690 МПа, σв=1710 МПа |

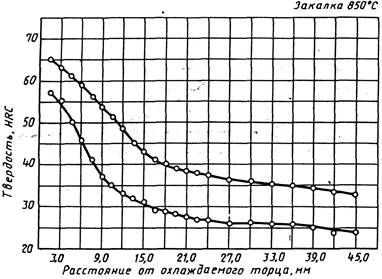

Расстояние от торца, мм | |||||||||

1,5 | 3 | 4,5 | 6 | 9 | 12 | 15 | 18 | 27 | 39 |

Прокаливаемость | |||||||||

58-66 | 56-64 | 51,5-62 | 47,5-59 | 38,5-55 | 35-49,5 | 33-44,5 | 31-41,5 | 28-37,5 | 27-35,5 |

Количество мартенсита, % | Критическая твердость НRCЭ | Критический диаметр, мм | |

в воде | в масле | ||

50 90 | 49-52 55-58 | 57-98 71 | 31-57 40 |

| Максимальные допустимые размеры, мм | |

Полосовой прокат | Диаметр или сторона квадрата |

8 | 12 |

Заменитель – стали: 50С2, 60С2, 35Х2АФ.

Температура ковки, ºС:

начала 1200,

конца 800.

Охлаждение заготовок сечением до 250 мм производится на воздухе, сечения 251-300 мм – в яме.

Свариваемость – не применяется для сварных конструкций.

Обрабатываемость резанием – в закаленном и отпущенном состоянии при HB 255-269, КV т.в. спл =0,65, КV б. ст =0,33

Флокеночувствительность – не чувствительна.

Склонность к отпускной хрупкости – не склонна.

Назначение: пружины и рессоры, применяемые в автомобилестроении, тракторостроении, железнодорожном транспорте и других отраслях машиностроения.

Полосы прокаливаемости

Категория по нормируемым характеристикам | Назначение проката |

2, 2А, 2Б, 3А, 3Б, 3В, 3Г 3А, 3Б, 3В, 3Г 1, 1А, 1Б, 4, 4А, 4Б | Для изготовления упругих элементов-рессор, пружин, торсионов и т.п. Для изготовления автомобильных рессор и пружин Для использования в качестве конструкционного |

Сортамент проката и предельные отклонения по размерам должны соответствовать требованиям:

проката категорий 1, 1А, 1Б, 4, 4А, 4Б для:

горячекатаной круглой – ГОСТ 2590-88,

горячекатаной квадратной – ГОСТ 2591-88,

горячекатаной шестигранной – ГОСТ 2879-88,

горячекатаной полосовой – ГОСТ 103-76,

кованой круглой и квадратной – ГОСТ 1133-71,

полосовой горячекатаный и кованый – ГОСТ 4405-75;

горячекатаного или горячекатаного с обточенной или шлифованной поверхностью проката категорий 2, 2А, 2Б, 3,

3А, 3Б, 3В, 3Г – ГОСТ 7419.0-78 – ГОСТ 7419.8-78;

калиброванного круглого – ГОСТ 7417-75,

калиброванного квадратного – ГОСТ 8559-75,

калиброванного шестигранного – ГОСТ 8560-78;

серебрянки – ГОСТ 14955-77