35Х

Сталь 35Х ГОСТ 4543-71

Группа стали – хромистая

Массовая доля элементов, % | ||||||||

Углерод | Кремний | Марганец | Хром | Никель | Молибден | Алюминий | Титан | Ванадий |

0,31-0,39 | 0,17-0,37 | 0,50-0,80 | 0,80-1,10 | - | - | - | - | - |

Ac1 | Ac3(Acm) | Ac3(Arcm) | Ar1 | Mн |

743 | 782 | 730 | 693 | 360 |

Число твердости, НВ, не более | |

Отожженный или высокоотпущенный прокат | 197 |

Нагартованный прокат | 255 |

Термообработка | Передел текучести σт, Н/мм2 (кгс/мм2) не менее | Временное сопротивление σв, Н/мм2 (кгс/мм2) | Относительное удлинение δ5,% | Относительное сужение ψ, % | Ударная вязкость KCU, Дж/см2 (кгс·м/см2) | Размер сечения заготовок для термической обработки (диаметр круга или сторона квадрата), мм | |||||

Закалка | Отпуск | ||||||||||

Температура, оС | Среда охлаждения | Температура, оС | Среда охлаждения | ||||||||

1-й закалки или нормализации | 2-й закалки | ||||||||||

не менее | |||||||||||

860 | - | Масло | 500 | Вода или масло | 735(70) | 910(93) | 11 | 45 | 69(7) | 25 | |

Температура отпуска, ºС | Предел текучести ,σ0,2 МПа | Временное сопротивление σв, МПа | Относительное удлинение δ5 | Относительное сужение ψ | KCU, Дж/см2 |

% | |||||

Закалка 850 ºС | |||||

500 600 700 | 880 680 540 | 980 830 710 | 15 19 24 | 53 61 68 | 98 127 166 |

Температура испытания, ºС | Временное сопротивление σв, МПа | Относительное удлинение δ5 | Относительное сужение ψ |

% | |||

Закалка 880 ºС, масло. Отпуск 580 ºС | |||

20 200 300 400 | 460 390 360 310 | 690 700 670 540 | 28 22 22 24 |

Сечение, мм | Предел текучести, σ0,2 | Временное сопротивление σв, | Относительное удлинение δ5 | Относительное сужение ψ | KCU, Дж/см2 | HB |

МПа | % | |||||

не менее | ||||||

Нормализация 850 ºС. Отпуск 660 ºС, воздух. Закалка 850 ºС, вода. Отпуск 570 ºС, вода или масло | ||||||

30 50 | 760 650 | 880 820 | 15 15 | 50 50 | 78 78 | 263 248 |

Нормализация 850 ºС. Отпуск 660 ºС, воздух. Закалка 850 ºС, вода. Отпуск 610 ºС, вода или масло | ||||||

80 120 160 240 | 550 490 450 390 | 740 700 670 630 | 15 15 15 15 | 50 50 50 50 | 78 59 59 59 | 217 207 197 187 |

Предел выносливости | n | ||

σв, МПа | σ-1, МПа | τ-1, МПа | |

690 | 362 | 240 | 106 |

Температура, ºС | Термообработка | ||

20 | -25 | -70 | |

Ударная вязкость KCU, Дж/см2 | |||

101 | 69 | 48 | Закалка 860 ºС, масло. Отпуск 580 ºС |

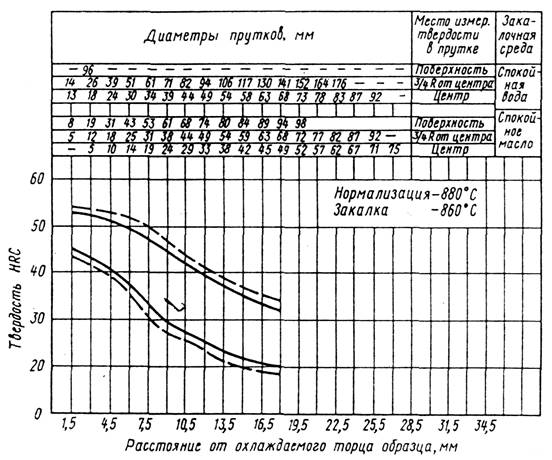

Расстояние от торца, мм | Примечание | ||||||||||

1,5 | 3 | 4,5 | 6 | 7,5 | 9 | 10,5 | 12 | 13,5 | 18 | ||

Прокаливаемость | |||||||||||

44,5-55 | 42,5-54 | 40,5-53,5 | 36,5-53 | 32-51,5 | 29-48,5 | 28-45,5 | 25-43,5 | 23-40,5 | 20-36 | Твердость для полос прокаливаемости, HRCЭ | |

Термообработка | Количество мартенсита, % | Критический диаметр в масле, мм |

Закалка | 50 | 15-25 |

Заменитель – стали: 40Х, 35ХР.

Температура ковки, ºС:

начала 1250,

конца 800.

Свариваемость – ограничено свариваемая; способы сварки: РДС, ЭШС. Рекомендуется подогрев и последующая термообработка. КТС – рекомендуется последующая термообработка.

Обрабатываемость резанием – в горячекатаном состоянии при HB 163 и σв=610 МПа, КV б. ст =0,95.

Флокеночувствительность – малочувствительна.

Склонность к отпускной хрупкости – склонна.

Назначение: оси, валы, шестерни, кольцевые рельсы и другие улучшаемые детали.

Полосы прокаливаемости

По требованию потребителя, указанному в заказе, пачки, концы или торцы горячекатаных и кованых прутков, а по согласованию изготовителя с потребителем и калиброванных прутков из стали всех марок в зависимости от группы должны маркироваться краской в соответствии с таблицей

Группа стали | Цвет маркировки |

Хромистая | Зеленый + желтый |

Сортамент:

горячекатаная квадратная – ГОСТ 2591-88,

горячекатаная квадратная – ГОСТ 2590-88,

горячекатаная шестигранная – ГОСТ 2879-88,

горячекатаная полосовая – ГОСТ 103-76,

кованая круглая и квадратная – ГОСТ 1133-71,

калиброванная круглая – ГОСТ 7417-75,

калиброванная квадратная – ГОСТ 8559-75,

калиброванная шестигранная – ГОСТ 8560-78,

серебрянка – ГОСТ 14955-77