Термическая обработка быстрорежущей стали

Наибольшее применение для изготовления режущего инструмента получили быстрорежущие стали

Углерод в быстрорежущей стали, как и во всякой другой стали, является важным элементом, под влиянием которого сталь приобретает способность закаливаться на высокую твердость.

Χρом в количестве около 4% настолько сильно понижает критическую скорость закалки, что сталь становится «самозакаливающейся», т. е. закаливается на воздухе. При содержании хрома выше нормы резко увеличивается количество остаточного аустенита в структуре закаленной стали.

Вольфрам в быстрорежущей стали — основной легирующий элемент. Благодаря высокому содержанию Wи его карбидов закаленная сталь не теряет режущей способности при 560 - 600° С. Вольфрам придает красностойкость быстрорежущей стали.

Ванадий является сильным карбидообразующим элементом и создает прочные карбиды, которые затрудняют рост зерна при нагреве под закалку и уменьшают склонность стали к перегреву. Под влиянием ванадия увеличивается красностойкость быстрорежущей стали и повышается эффект вторичной твердости при отпуске. Высокопрочные карбиды ванадия, равномерно распределенные в структуре быстрорежущей стали, повышают сопротивление инструмента истираемости и улучшают режущие свойства стали.

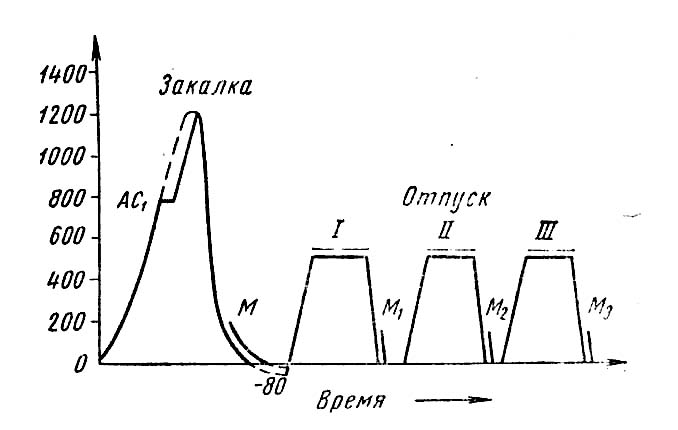

Рис. 1. График термической обработки быстрорежущей стали:

I — растворение карбидов в аустените,

II — выделение карбидов из остаточного аустенита,

III—мартенситное превращение

Термическая обработка быстрорежущей стали имеет особенности, обусловленные ее химическим составом. Для более полного растворения карбидов в аустените и получения красностойкого мартенсита нагрев при закалке производят до высокой температуры (1260— 1280° С).

Оптимальная температура нагрева под закалку быстрорежущей стали Ρ18 для тонких деталей (5—8 мм)1260° С, для деталей толщиной более 10—15 мм 1280° С, а для инструментов простой формы, например резцов, 1300° С. Для стали Р9 температура нагрева под закалку составляет 1230—1250° С.

Быстрорежущая сталь обладает малой теплопроводностью и склонна к образованию трещин, изделия из нее нагревают до 820—850° С медленно, чтобы не вызвать тепловых напряжений, а затем быстро до 1260—1280° С. Окончательный нагрев лучше всего производить в соляных ваннах, так как при этом можно избежать обезуглероживания стали.

Выдержка при температуре закалки зависит от сечения инструмента и измеряется долями минуты. Охлаждение быстрорежущей стали производится в масле.

Быстрорежущая сталь после закалки обязательно должна подвергаться отпуску при температурах 580° С для стали Ρ18 и 560° С для стали Р9.

В структуре закаленной быстрорежущей стали содержится от 30 до 40% остаточного аустенита; твердость такой стали значительно ниже, чем при однородной мартенситной структуре. Поэтому для наиболее полного превращения остаточного аустенита в мартенсит применяют многократный отпуск с выдержкой по 1 часу (I, II , III,... и т. д., рис. 1). Во время выдержки при отпуске из аустенита выделяются карбиды, а при охлаждении аустенит превращается в мартенсит. В результате твердость и износостойкость стали повышаются. Структура быстрорежущей стали после отпуска — мартенсит отпуска, высокодисперсные карбиды и небольшое количество остаточного аустенита.