Высокопрочные аустенитные стали

Приданцев М.В., Талов Н.П., Левин Ф.Л.

Металлургия, 1969 г.

СВЕРХПРОЧНЫЕ СТАЛИ

В последнее время опубликованы результаты исследования сверхпрочных мартенситно-стареющих сплавов. Одна из групп —это: сплавы системы Fe—Ni—Со—Mo—Ti (типа Vascomax-350), отличающиеся от стали Н18К9М5Т более низким содержанием углерода ( <= 0,01% С), повышенным содержанием титана (до 2%) и несколько более низким содержанием молибдена. Высокое содержание титана и низкое углерода приняты с целью получения высокой прочности при сохранении минимальной пластичности; понижение содержания молибдена было вызвано, по-видимому, в качестве меры предосторожности против выделения избыточной фазы Лавеса типа (FeNiGo)2Moпри нагреве под закалку.

Вторая группа сплавов не содержит титана, но для получения высокой прочности при старении легирована значительным количеством кобальта и молибдена. С увеличением их содержания предел прочности при старении увеличивается. Сплавы указанных типов были подробно исследованы А. С. Тарантовой, Л. М. Певзнер и их сотрудниками [42]. Состав и механические свойства сплавов приведены в табл. 20.

Таблица20

Состав (%) и механические свойства сверхпрочных мартенситно-стареющих сталей после старения при 480—510°С [42]

Номер сплава | с | Ni | Со | Мо | σВ Гн/м2 (кГ/мм2) | Ψ. % | в.. % | V Мдж/м2 (кГм/см2) | σвн (r=О.75), Гн/м2 (кГ/мм2) |

1 | 0,03 | 12 | 16 | 10 | 2,6-2,8 (260-280) | 28-45 | 6-8 | 0,1—0,2 (1-2)

| 2,65-2,85 (265-285) |

2 | 0,03 | 15 | 13-14 | 7—8 | 2,35-2,5 (235-250) | 45- 60 | 7-9 | 0,2—0,55 (2-5,5) | 2,92-3,22 (292-322) |

3 | 0,01 | 17-18 | 11-12 | 3,5—4 | 2,46-2,56 (246-256) | 39-54 | 7-9 | 0,1-0,2 (1-2) | 3,22 (322) |

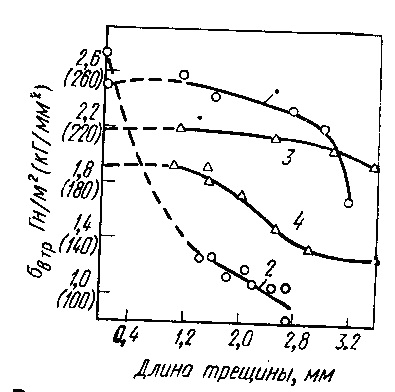

Рис. 43. Чувствительность сверхвысокопрочных мартенситно-стареющих сплавов состава 2 (1) и состава 1 (2) к трещине в сравнении с H18K9M5T(3)и 40ХГСН3ВА (ЭИ643) (4) [27, с. 34]

После ковки все сплавы имели σΒ= 1,2 - 1,3 Γη/μ2(120 - 130 кГ/мм2) очень высокую вязкость [Ψ>70% αΗ>3 Мдж/м2(30 кГ-м/см2)], после старения при 500°( прочность и твердость резко повышались. Сплав 2 πρι σΒ2,3—2,5 Гн/м2(235—250 кГ/мм2) оказался менее чувствительным к трещине, чемвысокопрочная среднелегированная сталь ЭИ643, хотя и более чувствительным, чем сталь Η18Κ9Μ6Τ. Сплав 1 показал весьма большую чувствительность к трещине (рис. 43).

Наиболее высокие механические свойства получена после ковки (температура начала 1200°С, конца 900— 950°С) и старения. Сплавы после такой обработки имеют суверенную ячеистую структуру с размером ячеек от 10 до 100 нм (от 100 до 1000А) при высокой плотности дислокаций. Старение приводит к выделению упрочняющей фазы с высокой, степенью дисперсности. После перестаривания при600°С: установлено, что избыточной фазой в сплавах 1 и 2 является μ-фаза (FeNi(CO)7Mo6.

Определенные трудности встретились при закалке сплавов 1 и 2 после ковки. Нагрев при аустенитизации. при 850—950°С приводит к хрупкости из-за выделения μ-фазы, которую удается растворить только при 1100— 1200°С. Однако столь высокий нагрев вызывает рост зерна, уменьшение плотности дефектов и увеличение разме-ра блоков. Отмечается также, что последующее старение приводит к дальнейшему укрупнению областей когерент-ного (рассеяния.

Таким образом, оптимальным режимом упрочнения сплавов 1 и 2 является старение после горячей деформации. Что касается сплава 3, то благодаря малому содержанию молибдена закалка перед старением не приводит к понижению пластичности. Однако по сравнению со сплавом 2 сплав 3 при том же пределе прочности обладает более низкой ударной вязкостью.

Указанные сплавы могут найти применение для деталей, не имеющих значительных концентраторов напряжений, или в тех случаях, когда зоны деталей с концентраторами напряжений будут подвергнуты местному нагреву для устранения эффекта старения.

В работе [27, с. 68] показано, что на сплаве 16% Ni, 4% Со, 3—5% Мо, 0,2—0,3% А1 и 1,8% Ti, (предназначенном для изготовления пружин, можно после деформации 75% и старения 460QCполучить σΒ=2,5 -2,6 Гн/м2 (250 - 260 кГ/мм2) и σ0.03=2,4 -f- 2,5 Гн/м2(240- 260 кГ/мм2) при высокой циклической прочности.

Для пружинных сплавов перспективной обработкой является упрочнение по схеме: деформация+старение+деформация+старение.

КАРБИДНОЕ УПРОЧНЕНИЕ ПРИ ДИСПЕРСИОННОМ ТВЕРДЕНИИ

Необходимым условием дисперсионного твердения за счет выделения карбидов, является присутствие достаточного количества углерода и карбидообразующих элементов, а также наличие переменной (увеличивающейся с температурой) растворимости карбидов в аустените.

Стали, склонные к интерметаллидному упрочнению, содержат значительное количество никеля для обеспечения дисперсионного твердения за счет выделения никельсодержащих интерметаллидных фаз. В сталях с карбидным упрочнением никель не оказывает определяющего влияния на упрочнение, так как является очень слабым карбидообразователем, не дающим самостоятельных карбидов в нержавеющих сталях. Кроме того, никель замедляет процессы диффузии хрома и, следовательно, препятствует дисперсионному твердению за счет выделения карбидной фазы.

В сталях с карбидным упрочнением содержание никеля может быть сведено до минимума, необходимого для обеспечения аустенитной структуры, технологичности стали, удовлетворительной ударной вязкости, структурной устойчивости и определенных антикоррозионных свойств.

Помимо карбидов, дисперсионное твердение может быть обусловлено также нитридами. Количество углерода, азота и марганца в стали должно компенсировать обеднение аустенита и снижение его устойчивости, вызванное образованием карбидов и нитридов, а также обеспечить немагнитность стали после старения.

На определенной стадии старения распад аустенита и образование карбидов сопровождаются упрочнением, вызванным усилением субструктурной неоднородности. Упрочнение зависит от когерентности, дисперсности и распределения карбидной фазы, а также от влияния карбидных выделений на характер блочной структуры, размер зерен и состояние их границ.

К числу карбидообразующих элементов, постоянно присутствующих в нержавеющих сталях, относятся хром и железо. Другие карбидообразующие элементы вводятся с целью упрочнения или улучшения сопротивляемости коррозии (стабилизирующие добавки). По степени увеличения стойкости образуемых карбидов элементы-карбидообразователи располагаются в следующей последовательности: марганец, железо, хром, вольфрам, молибден, ванадий, титан, ниобий, цирконий.

Стойкость карбидов находится в соответствии с их кристаллической структурой. Наиболее устойчивые карбиды ZrC, NbC, TiC, VC(фазы внедрения) имеют кубическую кристаллическую решетку типа NaCI, карбиды Мо2С, W2C, а также МоС и WCимеют гексагональную плотно-упакованную решетку.

Хром способен образовывать несколько модификаций карбидов: кубический Сr23С6, гексагональный Сr7С3 и ромбический Сr3С2. В нержавеющих аустенитных хромоникелевых и хромомарганцевых сталях наиболее устойчива лишь одна модификация — сложный кубический карбид Сr23С6 с г. ц. к. решеткой, в которой на элементарную ячейку приходится 116 атомов.

В наиболее распространенных нержавеющих аустенитных сталях железо и марганец не образуют самостоятельных карбидов и, как правило, входят в состав карбида хрома, замещая часть атомов хрома. Молибден, вольфрам и ванадий также растворяются в карбиде хрома, поэтому правильнее говорить о карбиде переменного состава типа Ме23С6. Титан и ниобий в этом карбиде не растворяются. Некоторые свойства карбидов и нитридов, используемых при упрочнении нержавеющих сталей, приведены в табл. 51 [100, 101].

В работах [102—105] на примере большого количества дисперсионно твердеющих сталей с карбидным упрочнением подробно рассмотрена связь упрочнения с процессами растворения, выделения и перераспределения избыточных фаз. Исследованы стали 40Х15Н7Г7МФ (ЭИ388), 37Х12Н8Г8МФБ (ЭИ481), 37Х12Н6Г8МФР (ЭИ734), 30Х18Н8МТВБ (ЭИ572), 50Х12Н8Г8В4Ф2Б (ЭИ589), хромоникелевые стали типа 20—20 и др. На многочисленном экспериментальном материале показано, что эффект твердения обусловлен процессами, связанными с преимущественным образованием сложных карбидов на основе хрома типа Ме23С6 и фаз внедрения типа МеС, способных к растворению при температуре аустенизации. В первую очередь образуются карбиды наиболее сильных карбидообразующих элементов. Фазы внедрения, не растворяющиеся при нагреве под закалку, не вызывают дисперсионного твердения. Их роль проявляется в создании препятствий, затрудняющих

рост зерен и продвижение дислокаций. Практически не переходит в твердый раствор карбид ниобия NbCпри нагревах до температур 1200 — 1250° С.

Среди фаз внедрения наименьшей устойчивостью против растворения при высоких температурах обладает карбид ванадия типа VC. Использование процессов дисперсионного твердения, вызванных образованием дисперсных ванадиевых карбидов, является действенным средством упрочнения сталей.

Усложнение состава сталей в связи с необходимостью замены никеля менее дорогостоящими добавками приводит к растворению в карбидах типа МеС некоторого количества элементов, имеющих меньшее сродство к углероду, например хрома и марганца. Экспериментальные данные, опубликованные в работах [64, 103, 105] и др., свидетельствуют об образовании при этом менее стойких карбидов. Хром, марганец и другие элементы, присутствующие в карбидах, ослабляют межатомные связи в кристаллической решетке карбида-растворителя и способствуют переходу карбидов в твердый раствор при более низких температурах.

Таким образом, сложное легирование позволяет использовать в процессах дисперсионного твердения элементы с очень сильной карбидообразующей способностью. Становится возможным, не вызывая интенсивного роста зерна, значительно повысить температуру аустенизации с целью обеспечения максимального растворения избыточных фаз в твердом растворе и максимального упрочнения при последующем старении. Учитывая, что параметры кристаллических решеток фаз внедрения намного меньше параметра кристаллической решетки карбида хрома Сr23С6, можно воздействовать на уровень напряжений второго рода, изменяя количество и соотношение карбидов типа МеС и Ме23С6 посредством легирования и термообработки.

На рис. 109 показано изменение механических свойств при дисперсионном твердении стали 70Х4Н8Г9Ф2 [52]. Упрочнение этой стали связано с выделением в основном очень дисперсных карбидов ванадия VC, которые растворяют также некоторое количество хрома и марганца.

В результате старения при 650° С предел текучести повышается более чем в 2 раза, достигая 80—90 кГ/мм2 при удовлетворительной пластичности (б = = 20%) и ударной вязкости (ан = = 4—5 кГ-м/см2).

В табл. 52 приведены составы и свойства после высокотемпературной закалки и последующего старения немагнитных сталей, упрочняемых при выделении карбидных фаз типа МеС и Ме23С6. С ростом содержания хрома относительное уменьшение количества карбидов ванадия компенсируется увеличением количества карбидов хрома.