Расчет и конструирование прокатных станов. Конспект лекций Часть 1

Колесников А.Г., Яковлев Р.А., Мальцев А.А.

МГТУ им. Н.Э. Баумана, 2011 г.

ПРОЕКТИРОВАНИЕ РАБОЧИХ КЛЕТЕЙ ПРОКАТНЫХ СТАНОВ

2.1. Общее устройство рабочей клети

Рабочая клеть — основной элемент главной линии прокатного стана. В ней устанавливают прокатные валки, обеспечивающие деформирование металла.

Размеры прокатных валков — диаметр бочки Dбочи длина бочки Lбоч— являются определяющей характеристикой рабочей клети.

Кроме рабочего инструмента (валков) рабочая клеть как исполнительный механизм технологической машины (стана) оснащена следующим оборудованием и системами для получения качественного проката:

1)устройство для изменения раствора валков в целях получения заданного обжатия полосы;

2)устройство для осевой установки и фиксации калиброванных валков в целях совмещения ручьев калибров или для осевой сдвижки и фиксации профилированных валков с гладкой бочкой в целях снижения поперечной разнотолщинности прокатываемых полос;

3)устройство для уравновешивания и охлаждения валков;

4)устройство для направления полосы на входе и выходе из рабочей клети (в том числе для предотвращения окова валков);

5)система автоматического управления скоростным режимом валков для снижения динамических нагрузок при захвате и выбросе полосы и уменьшения продольной разнотолщинности прокатываемых полос, а также для снижения энергетических затрат при прокатке за счет уменьшения натяжения полосы между клетями или создания скоростной асимметрии внутри клети;

6)система автоматического регулирования толщины полосы с помощью гидравлических устройств, предназначенных для предварительного нагружения клети и принудительного изгиба валков;

7)устройство и система для ограничения динамических нагрузок и предохранения от статических перегрузок.

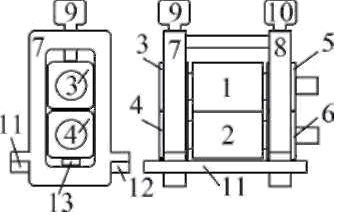

Например, узлами и механизмами рабочей клети дуо (рис.2.1) являются:

Рис.2.1. Клеть дуо: 1, 2— рабочие валки; 3, 6— подушки; 7, 8 — станины; 9, 10 — нажимные устройства; 11, 12 — плитовины; 13 — уравновешивающее устройство

•правая и левая станины, воспринимающие усилие прокатки и служащие для крепления остальных частей рабочей клети;

•верхняя средняя и нижняя кассеты (узлы валков), каждая из которых включает прокатный валок, правую и левую подушки с подшипниками;

•установочные (нажимные) механизмы для изменения расстояния между валками;

•устройства для уравновешивания верхнего валка;

•устройства осевой установки и фиксации валков;

•плитовины, изготовленные в виде линеек, на которых укрепляют станины рабочих клетей;

•проводки для направления прокатываемого металла на входе и выходе из валков.

Совершенствование клетей прокатных станов идет в направлении снижения конструктивной металлоемкости клети и повышения точности проката.

Существуют следующие способы повышения точности проката:

1)применение возможно более стабильного температурного режима прокатки;

2)повышение жесткости рабочих клетей с целью снижения разницы в упругой деформации клетей в результате неизбежного изменения сил, действующих на валки при прокатке;

3)применение систем автоматического регулирования межвалкового расстояния в зависимости от показаний измерителя профиля или сил на валки;

4)автоматическое регулирование натяжения металла в процессе прокатки или полное его устранение;

5)компенсация изменения межосевого расстояния валков вследствие увеличения толщины масляной пленки в подшипниках жидкостного трения (ПЖТ) с повышением скорости прокатки.

Повышение жесткости клети уменьшает дополнительные деформации деталей, вызванные нагружением валков при прокатке, и улучшает качество проката. Жесткость клети будет тем выше, чем короче силовые потоки, идущие от одного валка к другому, и чем меньшее количество деталей они захватывают.

Один из способов повышения жесткости рабочей клети — увеличение сечений силовых деталей. При увеличении диаметра валков уменьшаются их прогибы, но возрастают контактное сплющивание валков, ширина окна и прогибы поперечин станины. При увеличении диаметра валков в 1,2 раза жесткость клети возрастает на 11 %, а масса клети — на 22 %. При последующем увеличении диаметра валков в 1,2... 1,4 раза жесткость клети возрастет еще на 6 % , а масса клети — на 26 %.

Следовательно, повышать жесткость клети целесообразно при одновременном увеличении диаметра валков и сечений станины. Так, если увеличить диаметр валков и сечения станин в 1,2 раза, жесткость клети повысится на 15,2%, а ее масса — на 36%.