ГОСТ 30237-96 (ИСО 1005-3-82) Оси чистовые для подвижного состава железных дорог колеи 1520 мм. Технические условия Постановление Госстандарта России от 25.09.1996 N 593 ГОСТ от 25.09.1996 N 30237-96

ГОСТ 30237-96

(ИСО 1005-3-82)

Группа В41

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОСИ ЧИСТОВЫЕ ДЛЯ ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ

КОЛЕИ 1520 мм

Технические условия

Axles for tractive and trailing stock for 1520 mm gauge railways. Specifications

ОКС 45.080*

ОКП 31 0000

_______________

* В указателе "Национальные стандарты" 2007 год ОКС 45.060. -

Примечание изготовителя базы данных.

Дата введения 1997-07-01

Предисловие

1 РАЗРАБОТАН ТК 243 "Вагоны", Всероссийским научно-исследовательским институтом железнодорожного транспорта (ВНИИЖТ), Государственным научно-исследовательским институтом вагоностроения (ГосНИИВ)

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 9-96 от 12 апреля 1996 г.)

За принятие проголосовали:

Наименование государства | Наименование национального органа |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Белоруссия | Белстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Киргизская Республика | Киргизстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикский государственный центр по стандартизации, метрологии и сертификации |

Туркменистан | Главная государственная инспекция Туркменистана |

Республика Узбекистан | Узгосстандарт |

3. Настоящий стандарт соответствует ИСО 1005-3-82 "Подвижной состав железных дорог. Часть 3. Оси для тяговых и прицепных вагонов. Требования к качеству в части требований методов приемки, ультразвукового и магнитного контроля

4. Постановлением Государственного Комитета Российской Федерации по стандартизации, метрологии и сертификации от 25.09.96 N 593 межгосударственный стандарт ГОСТ 30237-96 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 1997 г.

5. ВВЕДЕН ВПЕРВЫЕ

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на чистовые оси в исполнении УХЛ по ГОСТ 15150 для подвижного состава магистральных железных дорог: вагонов (грузовых и пассажирских), электровозов, тепловозов, моторных и прицепных вагонов электро- и дизель-поездов, а также вагонов метрополитена.

Требования стандарта являются обязательными, кроме 4.3, последний абзац; 4.4, абзац 2; 4.5; 5.4, абзац 2; 4; 6.3, абзац 2.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2789-73 Шероховатость поверхности. Параметры, характеристики и обозначения

ГОСТ 4728-89* Заготовки осевые для подвижного состава железных дорог колеи 1520 (1524) мм. Технические условия

_______________

* Действует ГОСТ 4728-96, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 22780-93 Оси для вагонов железных дорог колеи 1520 (1524) мм. Типы, параметры и размеры

ГОСТ 30272-96 Оси черновые (заготовки профильные) для подвижного состава железных дорог колеи 1520 мм. Технические условия

3 ОПРЕДЕЛЕНИЯ

В настоящем стандарте применяют следующие термины.

Черновая ось (заготовка профильная) - ось, полученная после формообразования, подвергнутая нормализации, имеющая припуск под механическую обработку и прошедшая ультразвуковой контроль.

Чистовая ось - ось, окончательно механически обработанная, подвергнутая по всей длине упрочнению накатыванием роликами и прошедшая обязательный магнитный и ультразвуковой (вагонная и метрополитена) контроль.

4 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

4.1 Чистовые оси изготавливают в соответствии с требованиями настоящего стандарта по чертежам, утвержденным в установленном порядке.

4.2. Чистовые оси изготавливают из черновых осей (заготовок профильных) по ГОСТ 30272.

4.3 На поверхностях чистовых осей не допускаются черновины, а также волосовины, расположенные:

а) для вагонов (грузовых и пассажирских) и прицепных вагонов электро- и дизель-поездов:

- на галтелях;

- на цилиндрической части шейки оси, если их общее количество более пяти и в любом поперечном сечении более трех или длина отдельной волосовины превышает 10 мм;

- на предподступичных и подступичных частях, если в любом поперечном сечении их более трех или длина отдельной волосовины превышает 25 мм;

- на средней части, если в одном сечении их более трех при длине отдельной волосовины не более 50 мм.

Волосовины длиной до 3 мм на всех частях оси, кроме галтелей, при нестрочечном и нескученном их расположении не учитывают;

б) для локомотивов и моторных вагонов электро- и дизель-поездов:

- на галтелях;

- на цилиндрической части шеек под подшипники, если их общее количество более четырех и в любом поперечном сечении более двух или длина отдельной волосовины превышает 10 мм;

- на предподступичной и подступичных частях (под колесный центр или зубчатое колесо), если в любом поперечном сечении их более двух или длина отдельной волосовины превышает 15 мм;

- на средней части, если в любом поперечном сечении их более двух или длина отдельной волосовины превышает 25 мм.

Волосовины длиной до 2 мм на шейке и до 3 мм на всех остальных частях при нескученном и нестрочечном их расположении не учитываются;

в) для вагонов метрополитена - на шейках, средней и подступичных частях и на галтелях.

Допускается нескученное расположение волосовин длиной до 1 мм на шейке, до 2 мм на средней и подступичных частях оси.

Примечания (4.3):

1 Расположение волосовин на поверхности оси по ее образующей считают строчечным. Волосовины, составляющие одну строчку и имеющие длину на шейке менее 10 мм, на подступичной или предподступичной части менее 15 мм и на средней части оси менее 20 мм, принимают за одну волосовину длиной, равной общему отрезку прямой, на которой они расположены.

2 Расположение волосовин, при котором в любом месте их число на площадке размером 50х50 мм превышает 5 шт., считают скученным. При этом волосовины длиной до 1 мм при нестрочечном их расположении не учитывают.

4.4 На средней части чистовой оси не должно быть забоин. Допускаются забоины глубиной менее 1 мм, если они не выводят ось за пределы допускаемых отклонений на размеры и если они плавно зачищены вдоль оси. Место зачистки должно быть проверено дефектоскопом. Видимые невооруженным глазом продольные мелкие риски на подступичной части оси глубиной не более 0,03 мм должны быть плавно зачищены вдоль оси. Более глубокие риски не допускаются.

4.5 Допускается на поверхностях центровых отверстий наличие кольцевых рисок глубиной до 0,08 мм и продольных - глубиной 0,5 мм.

4.6 Оси после механической обработки должны быть подвергнуты упрочнению накатыванием роликами в шейках, предподступичных, подступичных и средней частях, а также в галтелях перехода от одних частей к другим по нормативно-технической документации, согласованной в установленном порядке.

4.6.1 Накатанная поверхность на цилиндрической поверхности шейки и предподступичной части оси вагонов и оси метрополитена может начинаться для осей типа РУ1 на расстоянии не более 8 мм, а для осей типа РУ1Ш - не более 22 мм от торца с последующим постепенным увеличением твердости глубины накатанного слоя.

4.6.2 Увеличение твердости накатанной поверхности у локомотивных осей должно составлять не менее 20% при постепенном снижении до исходной. Глубина слоя металла с повышенной твердостью должна составлять от 0,02 до 0,04 диаметра упрочняемого сечения.

Накатанная поверхность может не доходить до края шеек и подступичных частей на 18-20 мм с последующим постепенным увеличением глубины накатанного слоя.

Для тепловозов промышленного транспорта допускается упрочнение накатыванием только подступичных частей, шеек осей и их галтелей.

4.7 Параметр шероховатости ![]() по ГОСТ 2789 подступичных частей всех видов осей и буксовых шеек локомотивных осей перед накатыванием не должен превышать 20 мкм, остальных частей - 40 мкм.

по ГОСТ 2789 подступичных частей всех видов осей и буксовых шеек локомотивных осей перед накатыванием не должен превышать 20 мкм, остальных частей - 40 мкм.

4.8 Средний срок службы вагонных и локомотивных осей - 15 лет, осей вагонов метрополитена - не менее 10 лет.

4.9 Перенос клейм и маркировки с необработанной поверхности черновой оси на торец чистовой производят под наблюдением отдела технического контроля предприятия, обрабатывающего ось, и удостоверяют клеймом.

4.10 Расположение знаков маркировки и клейм на торце чистовой оси должно соответствовать:

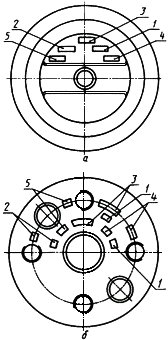

а) для вагонных осей под подшипники качения с креплением гайкой - указанному на рисунке 1а; под подшипники качения с торцевым креплением шайбой - указанному на рисунке 1б.

Высота знаков маркировки 6 мм.

Оси с удлиненной галтелью шейки дополнительно маркируют буквой П;

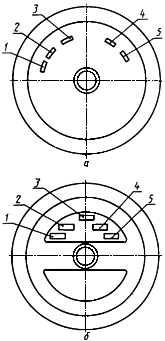

б) для локомотивных осей под подшипники скольжения - указанному на рисунке 2а; под подшипники качения - указанному на рисунке 2б; для моторных осей электропоездов и дизель-поездов - по 4.10а;

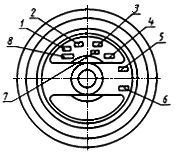

в) для осей вагонов метрополитена - указанному на рисунке 3.

Высота знаков маркировки 6 мм.

1 - приемочные клейма; 2 - условный номер предприятия, производившего

обработку и перенесшего знаки маркировки; 3 - номер оси; 4 - две последние

цифры года изготовления черновой оси; 5 - клеймо технического контроля

Рисунок 1

1 - условный номер предприятия-изготовителя черновой оси;

2 - месяц (римскими цифрами) и две последние цифры года изготовления черновой оси;

3 - номер оси; 4 - клейма технического контроля предприятия-изготовителя и инспектора-приемщика,

принявших чистовую ось; 5 - условный номер предприятия-изготовителя,

обработавшего черновую ось

Рисунок 2

Примечание - Если торцы чистовых осей являются рабочими элементами конструкции буксовых узлов, то знаки маркировки и клейм выбивают на цилиндрической поверхности буртов или другой нерабочей поверхности, указанной на рабочем чертеже, высота цифр: для рисунка 1а - 10 мм, для рисунка 1б - 6 мм, для моторных осей - 6 мм

1 - товарный знак или условный номер предприятия-изготовителя;

2 - номер оси; 3 - номер плавки; 4 - дата изготовления оси; 5 - приемочные клейма ОТК;

6 - приемочные клейма приемщика вагонов; 7 - дата обработки оси;

8 - условный номер пункта, перенесшего знаки маркировки

Рисунок 3 - Знаки и клейма на торце оси со стороны удлиненной ступицы

5 ПРАВИЛА ПРИЕМКИ

5.1 Изготовитель должен проводить приемосдаточные и периодические испытания чистовых осей для проверки соответствия требованиям настоящего стандарта.

5.2 При приемосдаточных испытаниях следует контролировать состояние поверхности и размеры осей (4.1-4.3), а также правильность нанесения маркировки (4.10).

Чистовые оси, принятые отделом технического контроля предприятия-изготовителя, должны быть предъявлены для проверки представителю заказчика.

5.3 Внешний вид, размеры и маркировку проверяют на каждой оси.

5.4 Каждая чистовая вагонная ось и ось вагонов метро должна быть подвергнута ультразвуковому контролю.

В случае изготовления черновых и чистовых осей на одном предприятии ультразвуковой контроль допускается проводить один раз на черновой или чистовой оси.

Ультразвуковой контроль локомотивных осей и осей моторных вагонов проводится на черновых осях.

Допускается по согласованию между предприятием-изготовителем и потребителем производить ультразвуковой контроль чистовых осей на предприятии, производящем механическую обработку черновых осей.

5.5 Каждая чистовая ось должна быть подвергнута магнитному дефектоскопированию на отсутствие поверхностных дефектов по условному уровню чувствительности Б по ГОСТ 21105.

5.6 При периодических испытаниях контроль качества накатывания роликами следует проводить на одной окончательно обработанной:

- вагонной оси ежемесячно от каждых 500 шт., накатываемых на однотипных станках;

- локомотивной оси и оси метрополитена два раза в год от каждых 200 шт.

Для проверки накатывания допускается использовать оси, забракованные по другим параметрам.

6 МЕТОДЫ КОНТРОЛЯ

6.1 Все линейные размеры, кроме диаметров, измеряют предельными или универсальными средствами измерения с допустимой погрешностью ±1,0 мм.

Диаметры подступичных и предподступичных частей всех типов осей измеряют инструментом с ценой деления 0,01 мм.

Диаметры шеек: у вагонных осей и осей метрополитена - 0,005 мм; у локомотивных осей под подшипники скольжения - 0,01 мм, а под подшипники качения - 0,002 мм.

6.2 Для проверки качества накатывания (4.6) из осей вырезают продольные шлифы, по сечению которых определяют твердость:

- вагонных осей - из шейки и подступичной части;

- у осей метрополитена - из шейки, подступичной и средней частей;

- у локомотивных осей - из любого сечения.

6.3 Маркировку проверяют визуально. Оси с неясной маркировкой не принимают.

Допускается исправлять маркировку в холодном состоянии, если можно установить номер плавки и номер чистовой оси.

6.4 Средний срок службы оси (4.8) до предельного состояния определяют по статистическим данным предприятий.

К критериям предельного состояния не относятся: забоины, сварочные ожоги, протертости и другие повреждения случайного характера.

7 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1 Чистовые оси должны сопровождаться документом, удостоверяющим их соответствие требованиям и включающим:

- наименование предприятия-изготовителя;

- дату и номер заказа;

- номер плавки; номер чистовых осей;

- химический состав стали - из документов о качестве осевой заготовки по ГОСТ 4728 или из плавочного анализа;

- тип осей (для магистральных вагонов - по ГОСТ 22780);

- число осей;

- результаты механических испытаний и проверки макроструктуры - по документам о качестве осевой заготовки по ГОСТ 4728;

- обозначение настоящего стандарта.

Документ должен быть подписан отделом технического контроля предприятия-изготовителя чистовых осей и инспектором-приемщиком - представителем заказчика и храниться на предприятии, изготовляющем чистовую ось, 20 лет.

При изготовлении чистовой оси на нескольких предприятиях каждое делает запись о выполненных операциях, подписывает их и пересылает вместе с осями. Указанный документ хранится на предприятии, сформировавшем колесную пару, 20 лет.

Для вагонных осей с удлиненной галтелью шеек химический состав, результаты механических испытаний и макроструктура в документе не указывают.

7.2 Чистовые оси должны быть предохранены от коррозии и ударов.

7.3 Условия транспортирования чистовых осей в части воздействия климатических факторов - по группе 7, а хранение - по группе 8 ГОСТ 15150.

7.4 Чистовые оси транспортируют в законсервированном виде в специальных контейнерах или упаковке в соответствии с "Техническими условиями погрузки и крепления грузов на открытом подвижном составе".

7.5 Не допускается погрузка и разгрузка чистовых осей при помощи магнита.

8 ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1 Изготовитель чистовых осей гарантирует соответствие осей требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения.

8.2 Гарантийный срок эксплуатации чистовой оси:

- локомотивной и вагонов магистральных железных дорог - 8,5 лет со дня ввода в эксплуатацию колесной пары;

- вагонов метрополитена - 800000 км пробега или 4 года со дня ввода в эксплуатацию.

В случае переформирования колесной пары всех типов осей гарантийные обязательства на подступичные части оси прекращаются.

В случае перешлифовки шеек осей вагонов метрополитена гарантии по шейкам снимаются.