ГОСТ 10145-81 Металлы. Метод испытания на длительную прочностьПостановление Госстандарта СССР от 02.09.1981 N 4138ГОСТ от 02.09.1981 N 10145-81

ГОСТ 10145-81

Группа В09

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МЕТАЛЛЫ

Метод испытания на длительную прочность

Metals. Stressorupture test method

Срок действия с 01.07.1982

до 01.07.1987*

______________________________

* Ограничение срока действия снято

по протоколу Межгосударственного Совета

по стандартизации, метрологии и сертификации.

(ИУС N 2, 1993 год). - Примечание .

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 02.09.1981 г. N 4138

Настоящий стандарт устанавливает метод испытания на длительную прочность черных и цветных металлов и сплавов при температуре до 1200 °С.

Сущность метода заключается в доведении образца до разрушения под действием постоянной растягивающей нагрузки при постоянной температуре.

В результате испытаний определяют предел длительной прочности, т.е. напряжение, вызывающее разрушение металла за определенное время испытания при постоянной температуре, или (при приемо-сдаточных и других контрольных испытаниях) устанавливают контрольную характеристику - время до разрушения при заданном напряжении, которое равно или превышает норму времени, указанную в стандартах или технических условиях на металлопродукцию.

Применение метода предусматривается в стандартах или технических условиях на металлопродукцию.

Стандарт соответствует РС 63-64.

1. ФОРМА И РАЗМЕРЫ ОБРАЗЦОВ

1.1. Устанавливают основные образцы:

цилиндрический образец диаметром 5 мм с начальной расчетной длиной 25 мм;

цилиндрический образец диаметром 10 мм с начальной расчетной длиной 50 мм;

цилиндрический образец диаметром 10 мм с начальной расчетной длиной 100 мм;

цилиндрический образец диаметром 7 мм с начальной расчетной длиной 70 мм;

плоские образцы с начальной расчетной длиной  мм, где

мм, где  -начальная площадь поперечного сечения рабочей части образца в мм

-начальная площадь поперечного сечения рабочей части образца в мм . Толщина плоского образца определяется толщиной проката.

. Толщина плоского образца определяется толщиной проката.

Допускается при наличии технических обоснований применять пропорциональные образцы других размеров и форм. Диаметр цилиндрических образцов должен быть не менее 3 мм. Форму и размеры образца для испытаний устанавливают стандартами или техническими условиями на металлопродукцию.

При применении образцов различных размеров необходимо учитывать возможное влияние масштабного фактора на результаты испытания.

1.2. Допускаемые отклонения на размеры и параметр шероховатости обрабатываемой поверхности образцов должны соответствовать требованиям, указанным в табл.1.

Таблица 1

Образец | Измеряемая величина | Допускаемое отклонение, мм | Параметр шероховатости | ||

Цилиндрический | Диаметр рабочей части | ±0,02 | 0,63 | ||

| с сохранением поверхностного слоя | Ширина рабочей части | ±0,1 | 2,5 | |

Плоский прямоугольного сечения |

| Ширина рабочей части | ±0,1 | ||

обрабатываемый с четырех сторон | Толщина рабочей части, мм | до 5 включ. | ±0,05 | 1,25 | |

| более 5 | ±0,1 | |||

1.2.1. Биение цилиндрического образца при проверке в центрах не должно превышать 0,02 мм.

1.2.2. Допускаемое отклонение по величине площади поперечного сечения не должно превышать ±0,5%.

1.3. Образцы по форме и размерам головок образца и переходной части от головки к его рабочей длине определяют принятым способом крепления образца в захватах испытательной машины и способом крепления измерителя удлинения, если испытание сопровождается измерением деформации образца. Сопряжение головки образца с его рабочей частью должно быть плавным.

1.4. Образцы можно применять двух видов: с обработанной поверхностью или с сохранением поверхностного слоя (например, образцы из листового проката или образцы, изготовленные методом точного литья) в соответствии со стандартами и техническими условиями на металлопродукцию.

1.5. Образцы, имеющие коробление, механические повреждения, поверхностные дефекты в виде инородных включений, расслоений, пор, раковин, трещин (возникающих в результате механической или термической обработки), испытаниям не подвергаются. Рихтовка или другой вид правки заготовок или образцов для испытаний не допускается.

1.6. Если металл подлежит испытанию в термически обработанном виде, то термической обработке подвергаются заготовки для образцов. Если после термообработки металл плохо обрабатывается резанием, то эти заготовки предварительно должны быть доведены до размеров, включающих припуск на окончательную обработку и возможное коробление. Требования к металлу и размерам заготовок устанавливаются стандартами или техническими условиями на металлопродукцию.

При изготовлении образцов не должно происходить изменения структуры и свойств испытываемого металла (например, вследствие нагрева или наклепа).

1.7. Требования к точности измерения образцов до испытаний должны соответствовать ГОСТ 9651-73, если не предъявляются более жесткие требования.

2. АППАРАТУРА

Технические требования к машинам для испытания металлов на длительную прочность должны соответствовать ГОСТ 15533-80.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Образец, установленный в захватах испытательной машины и помещенный в печь, нагревают до заданной температуры (время нагрева должно быть не более 8 ч) и выдерживают при этой температуре не менее 1 ч. При необходимости продолжительность выдержки регламентируется в стандартах или технических условиях на металлопродукцию.

Примечания:

1. В особых случаях, если испытываемый материал имеет стабильную структуру и предназначен для длительных сроков службы, время нагрева может быть более 8 ч, а для материала, имеющего нестабильную структуру и предназначенного для небольших сроков службы, время предварительной выдержки - менее 1 ч.

2. Нагревательное устройство может применяться с защитной или иной атмосферой, если этого требуют условия испытания.

3.2. Для измерения температуры образцов на концах их рабочей части должно быть установлено не менее двух термопар, а на образцах с расчетной длиной свыше 100 мм не менее трех, распределенных равномерно по всей расчетной длине. Термопары устанавливают так, чтобы горячие спаи плотно соприкасались с поверхностью образца. Горячий спай термопары должен быть защищен от воздействия раскаленных стенок печи.

3.3. Термопары должны поверяться по ГОСТ 8.338-78. Сроки поверки термопар из неблагородных металлов должны соответствовать указанным в табл.2.

Таблица 2

| Срок эксплуатации, ч, | |

| 0,5-1,2 | 1,5-3,2 |

100-450 | 2000 | 2000 |

500-800 | 500 | 1000 |

850-1000 | 100 | 250 |

Если продолжительность испытания превышает указанные сроки поверки термопар, последние должны поверяться между испытаниями. В случае изменения показаний термопар применяются иные термопары, сохраняющие стабильность показаний до конца испытаний.

Холодный спай термопары в процессе испытаний должен иметь постоянную температуру.

В случае аварийного выхода из строя второй термопары, допускается окончание испытаний при одной термопаре при условии ее работы не менее 70% времени испытания, предусмотренного в стандартах или технических условиях на металлопродукцию.

3.4. Отклонения от заданной температуры в любой момент в течение всего времени испытания и в любой точке расчетной длины образца не должны превышать:

температура нагрева | |

±3°С | до 600 °С |

±4°С | от 600 до 900 °С |

±6°С | от 900 до 1200 °С. |

3.5. Необходимо периодически, не реже чем через 2 ч, измерять температуру испытания. Рекомендуется автоматическая запись температуры на протяжении всего испытания.

Примечание. При арбитражных испытаниях автоматическая запись температуры обязательна.

3.6. Температура испытания выбирается кратной 25, если по условиям исследования не требуется специальная температура.

3.7. После нагрева образца и выдержки при заданной температуре к образцу плавно прикладывают нагрузку.

Время до разрушения при заданной величине напряжения, т. е. нагрузки, отнесенной к начальной площади поперечного сечения образца, является основным показателем данного вида испытания.

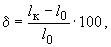

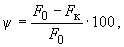

3.8. После разрушения образца определяют относительное удлинение  и относительное сужение образца

и относительное сужение образца  .

.

Примечание. В случае проведения приемо-сдаточных испытаний доводить образец до разрушения не обязательно, если образец выдержал норму времени, требуемую стандартами или техническими условиями на металлопродукцию, и при этом не требуется определение относительного удлинения и сужения образца.

3.9. Продолжительность испытания устанавливается для каждого материала в зависимости от его назначения.

При определении пределов длительной прочности рекомендуется проводить испытания продолжительностью 50, 100, 500, 1000, 3000, 5000, 10000 ч, если не требуется другая база испытания.

3.10. В случае вынужденного перерыва при проведении испытаний нагрузка может сниматься полностью или частично. Если разгружение образца не производится, то при этом необходимо обеспечить отсутствие дополнительных напряжений в образце при его охлаждении.

Результаты приемо-сдаточных и других контрольных испытаний с перерывами считаются действительными, если суммарная продолжительность испытания образца в нагруженном состоянии при заданной температуре не ниже установленной стандартами или техническими условиями на металлопродукцию.

3.11. Результаты испытаний считаются недействительными:

при разрыве образца по разметочным рискам или кернам, а также за пределами его расчетной длины или в зоне галтелей, за исключением испытания, при котором суммарная продолжительность испытания или суммарное удлинение не ниже установленных стандартами или техническими условиями на металлопродукцию;

при разрыве образца по дефектам металлургического производства (расслой, пузыри, плены и др.).

3.12. Температура помещения во время испытания должна быть по возможности постоянной, для обеспечения температуры образца в соответствии с требованиями п.3.3.

3.13. Метод применим для испытаний на длительную прочность одновременно нескольких образцов на одной машине (испытание "цепочкой") и цилиндрических образцов с надрезом. Проведение указанных испытаний принципиально не отличается от испытания гладкого образца.

3.13.1. При испытании "цепочкой" температуру каждого образца допускается измерять одной термопарой, установленной в средней его части, при условии, что температурный градиент на испытываемых образцах не превышает норм настоящего стандарта. Температуру образцов с надрезом измеряют одной термопарой, установленной в надрезе.

3.13.2. Параметры надреза (форма, угол, радиус в основании) указываются в стандартах или технических условиях на металлопродукцию. Если эти параметры не указаны, их устанавливают, исходя из конфигурации детали или целей испытания. Диаметр образца в надрезе должен быть равен диаметру гладкого образца.

Надрез на образцах должны наносить после термической обработки в соответствии с требованиями п.1.4.

3.14. Испытания гладких образцов на длительную прочность рекомендуется проводить с измерением удлинения образца до момента разрушения.

4. РЕЗУЛЬТАТЫ ИСПЫТАНИЙ

4.1. В результате испытаний устанавливается зависимость между напряжением и временем до разрушения при заданной постоянной температуре. При этом число уровней напряжений должно быть не менее трех. Каждому напряжению должно ориентировочно соответствовать время до разрушения из ряда, приведенного в п.3.8.

По результатам испытаний серии образцов для каждого напряжения определяется среднее значение времени до разрушения. Количество образцов в серии должно обеспечивать необходимую точность определения предела длительной прочности. Графически зависимость между напряжением и средним значением времени до разрушения представляется в логарифмических или полулогарифмических координатах. По этим графикам интерполяцией или экстраполяцией определяют средние значения пределов длительной прочности материала, записывая полученные величины с точностью до 5 МПа, при этом указывается метод определения этих величин.

Рекомендуется определять значения пределов длительной прочности для времени до разрушения из ряда, приведенного в п.3.8.

При необходимости статистической оценки значений пределов длительной прочности используют стандартные методы математической статистики.

При экстраполяции интервал экспериментальных средних значений времени до разрушения должен быть не менее 1,3 порядка.

Не рекомендуется проводить экстраполяцию на срок службы, превышающий максимальное среднее значение времени до разрушения более, чем на один-полтора порядка.

Пример условного обозначения предела длительной прочности  за 1000 ч испытания при температуре 700 °С:

за 1000 ч испытания при температуре 700 °С:

или

или  .

.

4.2. Относительное удлинение цилиндрических, гладких и плоских образцов после разрыва ( ) в процентах подсчитывают по формуле

) в процентах подсчитывают по формуле

где  - начальная расчетная длина, измеренная при комнатной температуре перед испытанием образца, мм;

- начальная расчетная длина, измеренная при комнатной температуре перед испытанием образца, мм;

- расчетная длина после разрыва, мм.

- расчетная длина после разрыва, мм.

Начальную расчетную длину  - длину участка рабочей части образца, на котором измеряется удлинение - перед началом испытания ограничивают рисками или кернами с погрешностью ±1%.

- длину участка рабочей части образца, на котором измеряется удлинение - перед началом испытания ограничивают рисками или кернами с погрешностью ±1%.

Допускается за начальную расчетную длину принимать расстояние между головками образца или расстояние между кернами, нанесенными на галтелях последнего.

4.3. Для измерения расчетной длины после разрыва  разрушенные части образца плотно складываются так, чтобы оси их образовали прямую линию.

разрушенные части образца плотно складываются так, чтобы оси их образовали прямую линию.

Если после испытания образца в месте разрыва образуется частичный зазор, обусловленный выкрашиванием металла или другими причинами, то он включается в длину расчетной части образца после разрыва.

Расчетная длина образца до и после испытания измеряется с погрешностью до 0,05 мм.

4.4. Относительное сужение после разрыва цилиндрических гладких образцов и образцов с надрезом  в процентах подсчитывают по формуле

в процентах подсчитывают по формуле

где  - начальная площадь поперечного сечения рабочей части образца, измеренная при комнатной температуре перед испытанием, мм

- начальная площадь поперечного сечения рабочей части образца, измеренная при комнатной температуре перед испытанием, мм ;

;

- площадь поперечного сечения образца после разрушения, подсчитанная по среднему арифметическому из результатов измерений минимального диаметра в месте разрыва в двух взаимно перпендикулярных направлениях, мм

- площадь поперечного сечения образца после разрушения, подсчитанная по среднему арифметическому из результатов измерений минимального диаметра в месте разрыва в двух взаимно перпендикулярных направлениях, мм .

.

Измерение образцов после испытаний производится с погрешностью до 0,01 мм.

Примечание. Допускается измерять диаметр образца в месте разрушения после испытания с точностью до 0,05 мм.

4.5. В протоколе испытания должны быть указаны: температура испытания, напряжение, материал и размеры испытательного образца, параметры надреза, если образец имеет надрез, время до разрушения или продолжительность испытания, относительное удлинение образца и сужение площади поперечного сечения образца после разрушения.

Если во время испытания имели место перерывы, то следует указать их количество и условия, в которых находился образец во время перерыва.

Результаты испытаний на длительную прочность записывают по форме, приведенной в рекомендуемом приложении.

ПРИЛОЖЕНИЕ

Рекомендуемое

ФОРМА ЗАПИСИ РЕЗУЛЬТАТОВ ИСПЫТАНИЯ МЕТАЛЛОВ И СПЛАВОВ

НА ДЛИТЕЛЬНУЮ ПРОЧНОСТЬ

1. Материал

1. Марка.

2. Химический состав.

3. Вид полуфабриката (прокат сортовой, прокат листовой, труба, поковка, отливка и т. д.) и его размеры.

4. Виды и режимы термической обработки.

5. Микроструктура, величина зерна и излом.

2. Образцы

1. Из какого места заготовки или изделия взят образец.

2. Направление вырезки образца (продольный, поперечный образец).

3. Форма образца.

3. Аппаратура

1. Тип установки для испытания.

2. Точность измерения температуры.

3. Точность прилагаемой нагрузки.

4. Условия и результаты испытаний

Номер образца | Темпе- | Напря- |

| Продолжи- | Относи- | Попе- речное сужение | Перепад темпе- | Коле- бание темпе- ратуры образца | Коле- бание темпе- ратуры поме- | |

до испы- | после испы- | % | °С | |||||||

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1981

по ГОСТ 2789-73, мкм, не более

по ГОСТ 2789-73, мкм, не более