Продольные трещины, разрывы

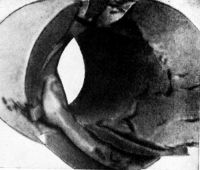

Описание. Трещины, чаще всего наблюдающиеся на наружной и внутренней поверхностях трубной заготовки или стальной трубы и располагающиеся в продольном направлении или по спирали; иногда образуются скопления трещин, приводящие к разрывам.

Когда встречаются беспорядочно расположенные большие разрывы стенок в различных местах трубы, часть металла «заворачивается» на наружную поверхность трубы.

В некоторых случаях на наружной поверхности трубы у мест скопления трещин наблюдаются более или менее значительные закаты или раковины.

Причины возникновения. Горячекатаная трубная заготовка проходит до получения готовой трубы через ряд различных прокатных станов (прошивной, стал поперечно-винтовой прокатки, автоматический стан продольной прокатки, обкатной стан, редукционный стан, калибровочный стан). Из-за большого числа параметров, влияющих на образование трещин при прокатке, на ряде станов однозначное определение причины появления трещин не всегда возможно. Надо отметить, что не всегда трубные заготовки проходят через все указанные станы.

В зависимости от вида и величины встречающихся дефектов стальные трубы с дефектами могут быть отбракованы уже на отдельных этапах изготовления. Однако нередко дефектная трубная заготовка может пройти все этапы процесса изготовления вплоть до готовой трубы.

Ниже будут указаны некоторые важнейшие причины образования трещин, типичные при прокатке на различных станах.

Стан поперечно-винтовой прокатки (прошивной)

Дефекты сталеплавильного и прокатного производства [сотовые (подкорковые) пузыри, грубые неметаллические включения, негомогенность структуры и свойств, риски, образующиеся при прокатке, закаты], связанные с несоблюдением технологии плавки, разливки и прокатки.

Слишком высокий или слишком низкий нагрев в методических печах, печах с шагающими балками или вращающимся подом, неравномерное распределение температуры по сечению заготовки.

Слишком большой зазор между валками — прокатываемая заготовка «растягивается» в зазоре между валками, из-за чего стенка трубной заготовки может разорваться.

Неправильная установка оправки.

Слишком большая скорость вращения валков.

Стан для прокатки труб на оправке (автоматический или непрерывный)

Поступление с прошивного стана трубных заготовок с дефектами (например, с трещинами, раковинами); при последующей прокатке на автоматическом или непрерывном стане эти дефекты раскрываются, принимая вид разрывов.

Слишком низкая температура трубной заготовки, неравномерное распределение температуры по ее сечению.

Слишком широкий калибр.

Неправильная установка оправки; горячая деформация при этом неравномерна и может приводить к разрывам стенки трубы. Оправка расположена слишком далеко за средней линией валков стана, из-за чего стенка трубы деформируется на конической части оправки и при дальнейшей прокатке разрывается.

Выработанный или заполированный ручей одного из валков, из-за чего возникают неодинаковые условия захвата между верхним и нижним валками, что может привести к разрывам.

Обкатной стан

Дефекты, образовавшиеся на наружной поверхности стальной трубы при прокатке на прошивном или автоматическом стане (например, раковины на внешней поверхности, закаты, царапины, риски и т. д.). которые могут быть зародышами трещин и разрывов при прокатке на обкатном стане.

Неправильная настройка обкатного стана (слишком большое расстояние между валками или направляющим инструментом, особенно при применении узких направляющих линеек или дисков).

Расстояние между направляющимн линейками в обкатном стане меньше наружного диаметра стальной трубы после прокатки на автоматическом стане. При этом, особенно у тонкостенных стальных труб, металл на наружной поверхности смещается и заворачивается.

Слишком сильное подстуживание стальных труб.

Редукционный трубопрокатный стан

Деформация стальных труб с уже имеющимися дефектами (например, крупными раковинами на внешней или внутренней поверхностях, канавками на внутренней поверхности, рисками) может привести к разрывам труб.

Слишком высокая температура стальной трубы, nbsp;в частности пережог металла.

Сильная разнотолщинность отдельных участков трубы.

Неточное или неправильное регулирование скорости вращения валков (слишком большое натяжение и вследствие этого большие растягивающие напряжения).

Из-за наличия дефектов металла в отдельных местах труба может разрываться. Это вызывает значительные нарушения в работе агрегатов и приводит к браку труб.

Предупреждение

Прошивной стан

Строгое соблюдение технологии выплавки и разливки.

Тщательный контроль исходных заготовок (-правление темплетов, визуальный и ультразвуковой контроль и контроль качества поверхности трубных заготовок, отсортировка заготовок, содержащих дефекты).

Соблюдение заданных температур нагрева заготовок в методических печах, печах с шагающими балками или вращающимся подом.

Регулирование расстояния между валками и направляющей арматурой, особенно в случае прокатки тонкостенных труб.

Правильная установка оправки.

Уменьшение скорости вращения валков (особенно при прокатке труб из высоколегированных сталей).

Автоматический или непрерывный стан

Отсортировка трубных заготовок с большими дефектами перед автоматическим или непрерывным станом.

Точное соблюдение температуры нагрева трубной заготовки.

Отсортировка заготовок, которые сильно охладились при вылеживании между прошивным и автоматическим (непрерывным) станами (из-за нарушения ритма прокатки, nbsp;неполадок в работе станов и т. д.).

Применение валков со строго заданными калибрами.

Правильная установка оправки—-цилиндрическая часть оправки должна находиться на уровне средней линии валков прокатного стана.

Создание небольшой шероховатости на поверхности валков для улучшения условий захвата. Иногда с этой целью на калибр подается повышенное количество воды (особенно при прокатке полуспокойных сталей).

Обкатной стан

Отсортировка тру&ных заготовок, имеющих значительные дефекты, перед обкатным станом.

Правильная настройка обкатного стана. Соблюдение расстояния между обкатывающими валками и направляющими линейками строго по таблице прокатки; применение направляющего инструмента необходимой ширины.

Замена направляющих линеек.

Отсортировка трубных заготовок, которые сильно охладились из-за длительного вылеживания из-за нарушения ритма производства.

Редукционный стан

Отсортировка трубных заготовок с большими дефектами перед редукционным станом.

Соблюдение заданной температуры нагрева трубной заготовки, а также отсортировка заготовок с пережогом.

Отсортировка трубных заготовок с сильной разнотолщинностью.

Правильное регулирование скоростей вращения валков.

Устранение. Как правило, устранение дефектов невозможно. Допускается обрезка части трубы с продольными трещинами и разрывами лишь в том случае, если они расположены на концах трубы.

Примечание. Трубные заготовки и готовые трубы с разрывами бракуют.

Источник: Атлас дефектов стали. Пер. с нем. М. "Металлургия", 1979.